(5) ПОДШИПНИК СКОЛЬКЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНО-ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2014 |

|

RU2551771C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2005 |

|

RU2292492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2567494C1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2014 |

|

RU2550406C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1992 |

|

RU2084717C1 |

| ПЕРЕДАЧА ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2241164C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2645585C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2017 |

|

RU2645569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2207955C1 |

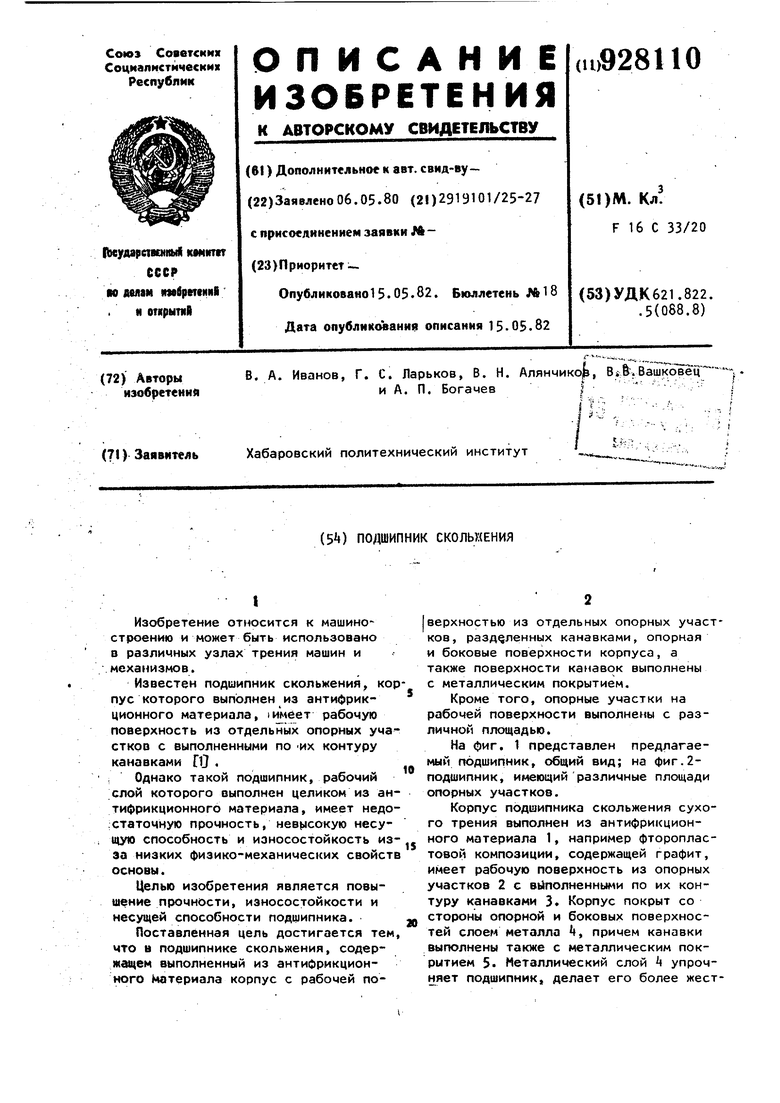

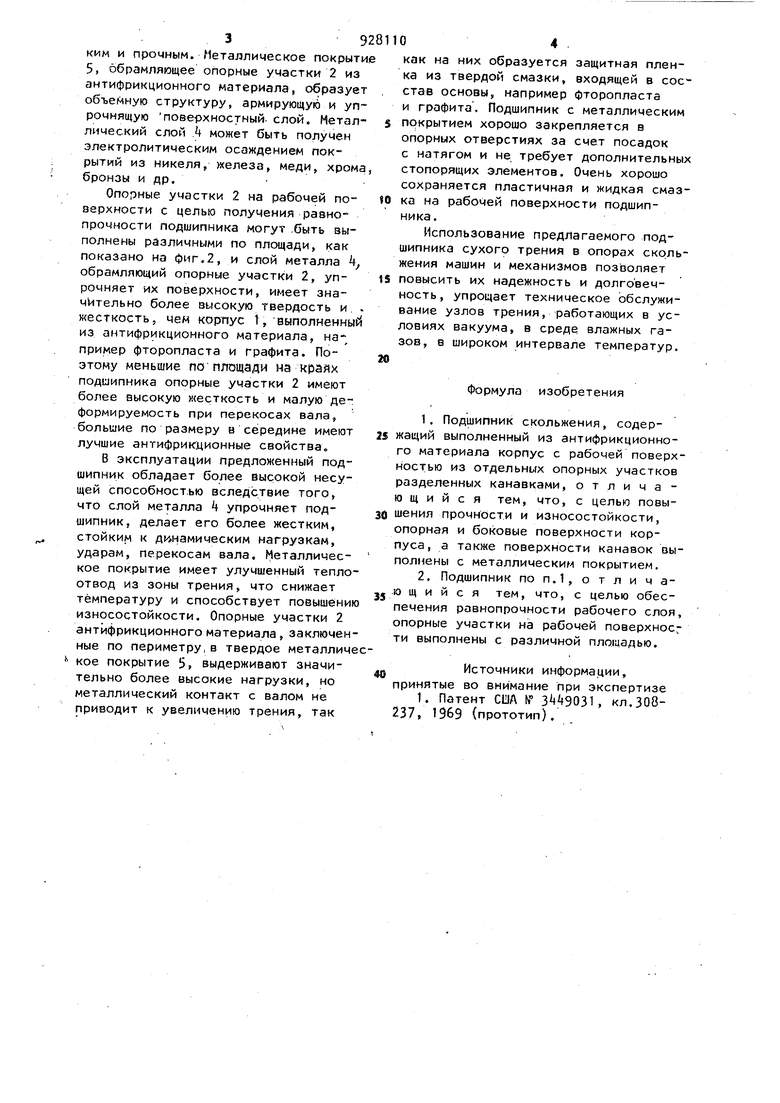

Изобретение относится к машиностроению и может быть использовано в различных узлах трения машин и механизмов. Известен подшипник скольжения ко пус которого выполнен из антифрикционного материала, рабочую поверхность из отдель ных опорных уча CTKQD с выполненными по ИХ контуру канавками ГО Однако такой подшипник, рабочий слой которого выполнен целиком из ан тифрикционного материала, имеет недо статочную прочность, невысокую несущую способность и износостойкость из за низких физико-механических свойст основы. Целью изобретения является повышение прочности, износостойкости и несущей способности подшипника. Поставленная цель достигается тем что в подшипнике скольжения, содержащем выполненный из антифрикционного Материала корпус с рабочей по верхностью из отдельных опорных участков, разделенных канавками, опорная и боковые поверхности корпуса, а также поверхности канавок выполнены с металлическим покрытием. Кроме того, опорные участки на рабочей поверхности выполнены с различной площадью. На фиг. 1 представлен предлагаемый подшипник, общий вид; на фиг.2подшипник, и «ю1ций различные площади опорных участков. Корпус подшипника скольжения сухого трения выполнен из антифрикционного материала 1, например фторопластовой композиции, содержащей графит, имеет рабочую поверхность из опорных участков 2 с вь полненными по их контуру канавками 3. Корпус покрыт со стороны опорной и боковых поверхностей слоем металла , причем канавки выполнены также с металлическим покрытием 5. Металлический слой упрочняет подшипник, делает его более жестКИМ и прочным. Металлическое покрыт 5, обрамляющее опорные участки 2 из антифрикционного материала, образуе объейную структуру, армирующую и уп ромнящую поверхностный- слой. Метал лический слой Л может быть получен электролитическим осаждением покрытий из никеля, железа, меди, хром бронзы и др. Опорные участки 2 на рабочей поверхности с целью получения равнопромности подшипника могут .быть выполнены различными по площади, как показано на фиг.2, и слой металла 4 обрамляющий опорные участки 2, упрочняет их поверхности, имеет значительно более высокую твердость и. жесткость, чем корпус t,выполненны из антифрикционного материала, например фторопласта и графита. Поэтому меньшие по площади на краях подшипника опорные участки 2 имеют более высокую хсесткость и малую деформируемость при перекосах вала, большие по размеру а середине имеют лучшие антифрикционные свойства. В эксплуатации предложенный подшипник обладает более высокой несущей способностью вследствие того, что слой металла k упрочняет подшипник, делает его более жестким, стойким к д намическим нагрузкам, ударам, перекосам вала. Металлическое покрытие имеет улучшенный тепло отвод из зоны трения, что снижает температуру и способствует повыше:ни износостойкости. Опорные участки 2 антифрикционного материала, заключен ные по периметру,в твердое металлич кое покрытие 5, выдерживают значительно более высокие нагрузки, но металлический контакт с валом не приводит к увеличению трения, так как на них образуется защитная пленка из твердой смазки, входящей в соестав основы, например фторопласта и графита. Подшипник с металлическим покрытием хорошо закрепляется в опорных отверстиях за счет посадок с натягом и не требует дополнительных стопорящих элементов. Очень хорошо сохраняется пластичная и жидкая смазка на рабочей поверхности подшипника . Использование предлагаемого подшипника сухого трения в опорах скольжения машин и механизмов позволяет повысить их надежность и долговечность , упрощает техническое обслуживание узлов трения, работающих в условиях вакуума, в среде влажных газов, в широком интервале температур. Формула изобретения 1.Подшипник скольжения, содержащий выполненный из антифрикционного материала корпус с рабочей поверхностью из отдельньгх опорных участков разделенных канавками, отличающийся тем, что, с целью повышения прочности и износостойкости, опорная и боковые поверхности корпуса, а также поверхности канавок выполнены с металлическим покрытием, 2.Подшипник по п.1, отличающий с я тем, что, с целью обеспечения равнопрочности рабочего слоя, опорные участки на рабочей поверхносг ти выполнены с различной площадью. Источники информации, принятые во внимание при экспертизе 1. Патент ШЛ № кл.308237, 1969 (прототип).

Авторы

Даты

1982-05-15—Публикация

1980-05-06—Подача