Изобретение относится к конструкциям ротационных аппаратов и может быть использовано для проведения ректификации и абсорбции в xи Iичёcкой и пищевой промышленностях. Известен ротационный аппарат, сос тоящий из сепаратора, изготовленного в виде вертикального цилиндра, контактных тарелок и ротора, снабженного устройством для распыления жидкости, выполненным в виде гофрирован ных цилиндров с перфорациями, или вентиляторных лопастей .1 . Известный аппарат не обеспечивает устойчивого распыла жидкости, не соз дает условий для рециркуляции газово фазы, что снижает время и поверхность контакта фаз, а также .обладает относительно небольшой производительностью. Наиболее близким к предлагаемому по технической сущности является ротационный массообменный аппарат, сое тояций из статора, выполненного в виде цилиндрической обечайки, контактных тарелок, через которые пропущен ротор, снабженньй вентиляторными лопастями 21. Данная - конструкция не обеспечивает устойчивый распыл жидкости и рециркуляцию газовой фазы, что значительно снижает как время/ так и поверхность конт;акта фаз. Производительность аппаратов не превышает по рядка 5-6 ввиду того, что диаметр статора не может быть более 1-1,5 м (из-за сложности изготовления и балансировки ротора). Последнее (малая производительность) явля ется общим недостатком всех известных ротационных аппаратов, сдерживающим внедрение их в крупнотонное производство. Цель изобретения - увеличение поверхности и времени контакта фаз путем создания устойчивого распыла жидкости и рециркуляции газовой фазы и увеличение производительности аппарата. Указанная цель достигается тем, что статор выполнен в виде двух коаксиальных цилиндрических обечаек, между которыми закреплены конические перфорированные тарелки, и снабжен горизонтальными перегородками, установленными внутри меньшей обечайки на уровне нижнего среза тарелок , с кольцевыми патрубками для перелива жидкой фазы, а ротор проходит через Перегородки, при этом над и под переородками во внутренней обечайке ыполнены окна для жидкой и газовой . аз, а ротор снабжен двумя рядами ентиляторных лопастей и плоскими ластинами, установленными под ними, а уровне которых во внутренней обеайке выполнены перфорации, а угол наклона вентиляторных лопастей верхнего ряда противоположен углу наклона вентиляторных лопастей нижнего яда.

Целесообразно перфорации в тарелках выполнять в виде однонаправленных чешуек, а перфорации во внутренней обечайке статора выполнять в виде отверстий, расширяющихся по направлению движения через них жидкости и газа.

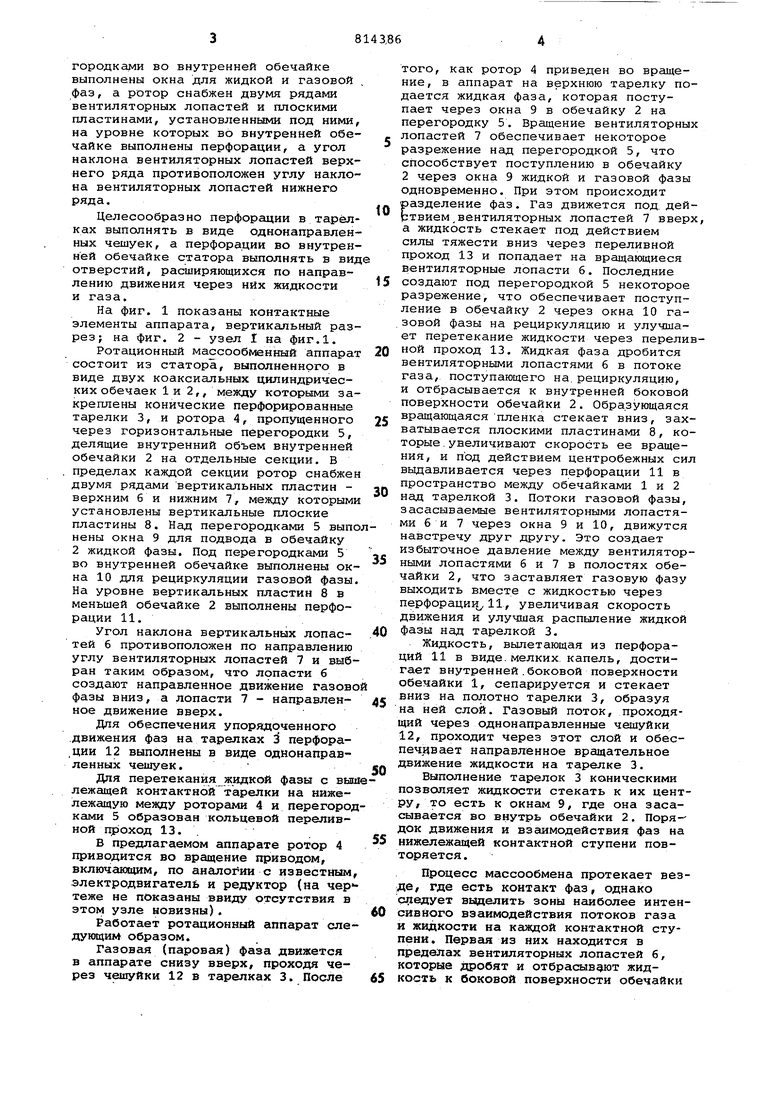

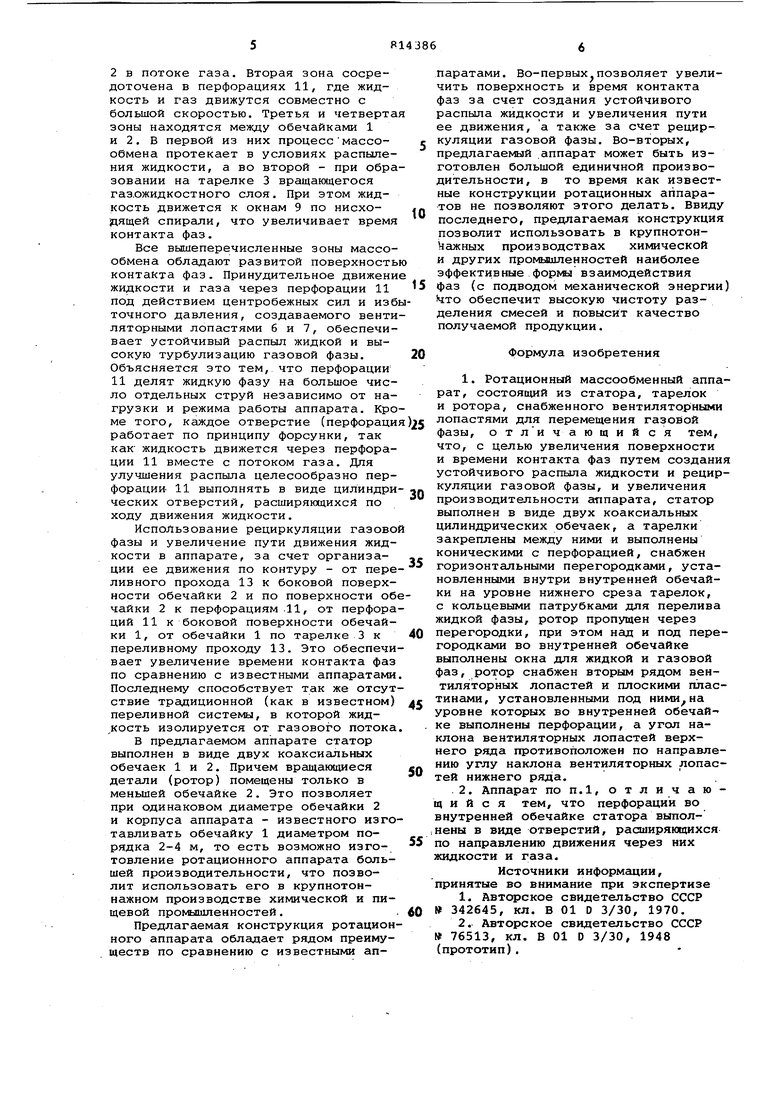

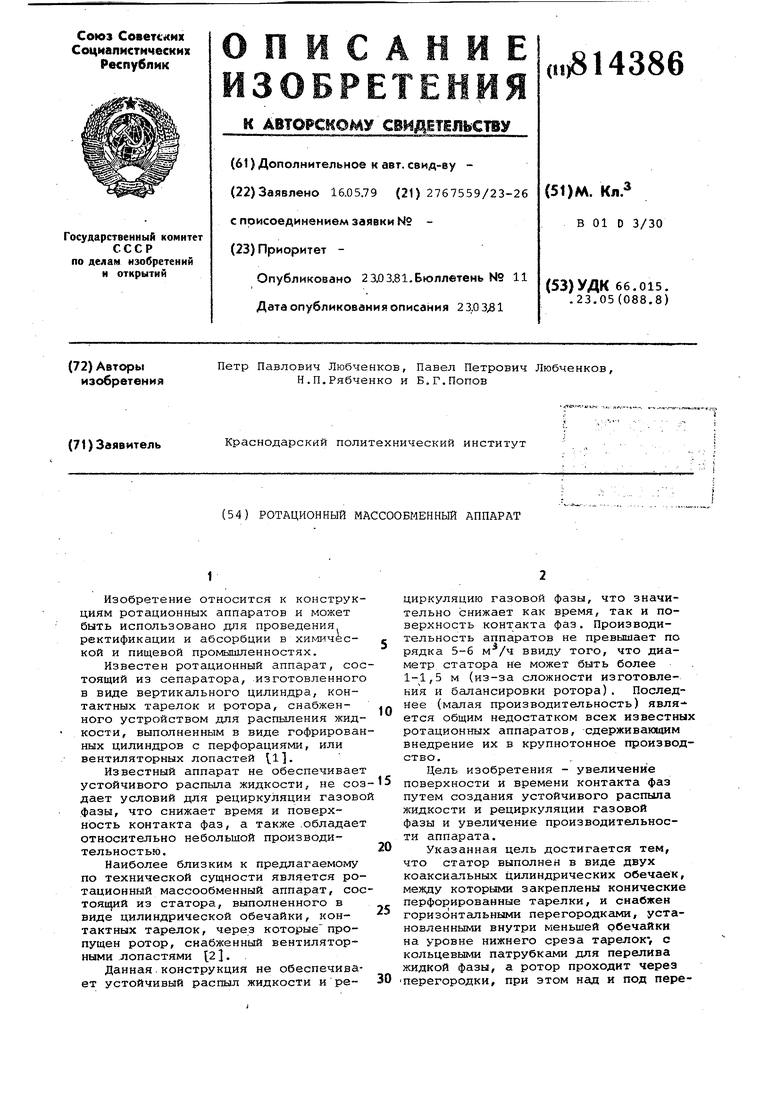

На фиг. 1 показаны контактные элементы аппарата, вертикальный разрез; на фиг. 2 - узел I на фиг.1.

Ротационный массообменный аппарат состоит из статора, выполненного в виде двух коаксиальных цилиндрических обечаек 1 и 2,, между которыми закреплены конические перфорированные тарелки 3, и ротора 4, пропущенного через горизонтальные перегородки 5, делящие внутренний объем внутренней обечайки 2 на отдельные секции. В пределах каждой секции ротор снабжен двумя рядами вертикальных пластин верхним б и нижним 7, между которыми установлены вертикальные плоские пластины 8. Над перегородками 5 выполнены окна 9 для подвода в обечайку 2 жидкой фазы. Под перегородками 5 во внутренней обечайке выполнены окна 10 для рециркуляции газовой фазы. На уровне вертикальных пластин 8 в меньшей обечайке 2 выполнены перфорации 11.

Угол наклона вертикальных лопастей б противоположен по направлению углу вентиляторных лопастей 7 и выбран таким образом, что лопасти 6 создают направленное движение газовой фазы вниз, а лопасти 7 - направленное движение вверх.

Для обеспечения упорядоченного движения фаз на тарелках 3 перфора,ции 12 выполнены в виде однонаправленных чешуек.

Для перетекания жидкой фазы с выше лежащей контактной тарелки на нижележащую между роторами 4 и перегородкагли 5 образован кольцевой переливной проход 13.

В предлагаемом аппарате ротор 4 приводится во вращение приводом, включающим, по аналогии с известным, электродвигателе и редуктор (на чер теже не показаны ввиду отсутствия в этом узле новизны).

Работает ротационнЕлй аппарат следующим образом.

ГазовсШ (паровая) фаза движется в аппарате снизу вверх, проходя через чешуйки 12 в тарелках 3. После

того, как ротор 4 приведен во вращение, в аппарат на верхнюю тарелку подается жидкая фаза, которая поступает через окна 9 в обечайку 2 на перегородку 5. Вращение вентиляторны лопастей 7 обеспечивает некоторое разрежение НЕЩ перегородкой 5, что способствует поступлению в обечайку 2 через окна 9 жидкой и газовой фазы одновременно. При этом происходит разделение фаз. Газ движется под. дейртвием.вентиляторных лопастей 7 ввер а жидкость стекает под действием силы тяжести вниз через переливной проход 13 и попадает на вращающиеся вентиляторные лопасти б. Последние создают под перегородкой 5 некоторое разрежение, что обеспечивает поступление в обечайку 2 через окна 10 га.зовой фазы на рециркуляцию и улучшает перетекание жидкости через перелиной проход 13. Жидкая фаза дробится вентиляторными лопастями б в потоке газа, поступающего на. рециркуляцию, и отбрасывается к внутренней боковой поверхности обечайки 2. Обра.зующаяся вращающаяся пленка стекает вниз, захватывается плоскими пластинами 8, которые .увеличивают скорость ее вращения, и под действием центробежных си выдавливается через перфорации 11 в пространство между обечайками 1 и 2 над тарелкой 3. Потоки газовой фазы, засасываемые вентиляторными лопастями б и 7 через окна 9 и 10, движутся навстречу друг другу. Это создает избыточное давление между вентиляторными лопастями 6 и 7 в полостях обечайки 2, что заставляет газовую фазу выходить вместе с жидкостью через перфорации 11, увеличивая скорость движения и улучшая распыление жидкой фазы над тарелкой 3.

Жидкость, вылетающая из перфораций 11 в виде, мелких капель, достигает внутренней.боковой поверхности обечайки 1, сепарируется и стекает вниз на полотно тарелки 3, образуя на ней слой. Газовый поток, проходящий через однонаправленные чешуйки 12, проходит через этот слой и обеспеч,нвает направленное вращательное движение жидкости на тарелке 3.

Выполнение тарелок 3 коническими позволяет жидкости стекать к их центру, то есть к окнам 9, где она засасывается во внутрь обечайки 2. Порядок движения и взаимодействия фаз на нижележащей контактной ступени повторяется.

Процесс массообмена протекает везде, где есть контакт фаз, однако сдхедует в зделить зоны наиболее интенсивного взаимодействия потоков газа и жидкости на каждой контактной ступени. Первая из них находится в пределах вентиляторных лопастей б, которые Дробят и отбрасывают жидкость к боковой поверхности обечайки 2 в потоке газа. Вторая зона сосредоточена в перфорациях 11, где жидкость и газ движутся совместно с большой скоростью. Третья и четверта зоны находятся между обечайками 1 и 2. В первой из них процессмассообмена протекает в условиях распыления жидкости, а во второй - при обра зовании на тарелке 3 вращающегося газ.ожидкостного слоя. При этом жидкость движется к окнам 9 по нисходящей спирали, что увеличивает время контакта фаз. Все вышеперечисленные зоны массообмена обладают развитой поверхность контакта фаз. Принудительное движени жидкости и газа через перфорации 11 под действием центробежных сил и изб точного давления, создаваемого венти ляторными лопастями б и 7, обеспечивает устойчивый распыл жидкой и высокую турбулизацию газовой фазы. Объясняется это тем, что перфорации 11 делят жидкую фазу на большое число отдельных струй независимо от нагрузки и режима работы аппарата. Кро ме того, каждое отверстие (перфораци работает по принципу форсунки, так как жидкость движется через перфорации 11 вместе с потоком газа. Для улучшения распыла целесообразно перфорации- 11 выполнять в виде цилиндри ческих отверстий, расширяющихся по ходу движения жидкости. Использование рециркуляции газово фазы и увеличение пути движения жидкости в аппарате, за счет организации ее движения по контуру - от пере ливного прохода 13 к боковой поверхности обечайки 2 и по поверхности об чайки 2 к перфорациям .11, от перфора ций 11 к боковой поверхности обечайки 1, от обечайки 1 по тарелке 3 к переливному проходу 13. Это обеспечи вает увеличение времени контакта фаз по сравнению с известными аппаратами Последнему способствует так же отсут ствие традиционной (как в известном) переливной системы, в которой жид кость изолируется от газового потока В предлагаемом аппарате статор выполнен в виде двух коаксиальных обечаек 1 и 2. Причем вращающиеся детали (ротор) помещены только в меньшей обечайке 2. Это позволяет при одинаковом диаметре обечайки 2 и корпуса аппарата - известного изго тавливать обечайку 1 диаметром порядка 2-4 м, то есть возможно изготовление ротационного аппарата большей производительности, что позволит использовать его в крупнотоннажном производстве химической и пищевой промышленностей. Предлагаемая конструкция ротацион ного аппарата обладает рядом преимуществ по сравнению с известными аппаратами. Во-первых позволяет увеличить поверхность и время контакта фаз за счет создания устойчивого распыла жидкости и увеличения пути ее движения, а также за счет рециркуляции газовой фазы. Во-вторых, предлагаемый аппарат может быть изготовлен большой единичной производительности, в то время как известные конструкции ротационных аппаратов не позволяют этого делать. Ввиду последнего, предлагаемая конструкция позволит использовать в крупнотон ажных производствах химической и других промышленностей наиболее эффективные формл взаимодействия фаз (с подводом механической энергии) KITO обеспечит высокую чистоту разделения смесей и повысит качество получаемой продукции. Формула изобретения 1. Ротационный массообменный аппарат, состоящий из статора, тарелок и ротора, снабженного вентиляторными лопастями для перемещения газовой фазы, о т ли чающийся тем, что, с целью увеличения поверхности и времени контакта фаз путем создания устойчивого распыла жидкости и рециркуляции газовой фазы, и увеличения производительности гтпарата, статор выполнен в виде двух коаксигшьных цилиндрических обечаек, а тарелки закреплены между ними и выполнены коническими с перфорацией, снабжен горизонтальными перегородкгиии, установленными внутри внутренней обечайки на уровне нижнего среза тарелок, с кольцевыми патрубками для перелива жидкой фазы, ротор пропущен через перегородки, при этом над и под перегородками во внутренней обечайке выполнены окна для жидкой и газовой фаз, ротор снабжен вторым рядом вентиляторных лопастей и плоскими пластинами, установленными под уровне которых во внутренней обечайке выполнены перфорации, а угол наклона вентиляторных лопастей верхнего ряда противоположен по направлению углу наклона вентиляторных лопастей нижнего ряда. .2. Аппарат поп.1, отличающийся тем, что перфорации во внутренней обечайке статора выполнены в виде отверстий, расширяющихся по направлению движения через них жидкости и газа. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 342645, кл. В 01 D 3/30, 1970. 2.- Авторское свидетельство СССР № 76513, кл. В 01 D 3/30, 1948 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| Тепломассообменный аппарат | 1980 |

|

SU929138A1 |

| Установка для осуществления массообменных процессов в колонных тарельчатых аппаратах | 1983 |

|

SU1134213A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Устройство для взаимодействия газа и жидкости | 1979 |

|

SU858856A1 |

| Массообменный аппарат | 1978 |

|

SU743683A1 |

| Массообменная вихревая тарелка | 1976 |

|

SU560625A1 |

| АБСОРБЕР | 2017 |

|

RU2653829C1 |

| Массообменный аппарат | 1978 |

|

SU749397A1 |

Авторы

Даты

1981-03-23—Публикация

1979-05-16—Подача