1

Изобретение относится к области производства неорганических солей, в частности азотнокислой меди, и может быть использовано в химической, электрохимической и автомобильной промышленности.

Известен способ непрерывного получения азотнокислой меди в двух последовательно соединенных колоннах, при повышенных температурах при действии слабой азотной кислоты на металлическую медь 1 3.

Недостатком этого способа является высокая температура процесса, недостаточно высокая производительность процесса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ непрерывного получения азотнокислой меди путем многоступенчатого растворения медьсодержащего сырья в неконцентрированной азотной кислоте в присутствии газообразного кислорода с подогревом,

в известном способе катодную медь загружают на распределительную решет ку в двух последовательно соединенных колоннах. Под решетку одновременно подают азотную кислоту и кислород в стехиометрическом количестве или с 0%-ныц избытком. Процесс идет при температуре 80-90°С, рН-2,5-3,0 и давлении 0,7 атм. Для поддержания температуры вначале процесса колонна

10 подогреваются. Готовый раствор азотнокислой меди выводится из второй колонны, а пары раствора, уносимые избыточным кислородом, поглощаются в абсорбере.

1$

Так как азотная кислота, вследствие непродолжительного контакта с медью, не успевает полностью прореагировать в первой колонне, необходима установка второй колонны, для до30окисления раствора, а использование катодной меди в качестве медьсодержащего сырья приводит к удорожанию процесса 2. Недостатком известного способа яв ляется проведение процесса в две ста дии, высокая температура в зоне реак ции, которая снижает растворимость кислорода в растворе и производитель ность процесса. Цель изобретения - упрощение процесса и интенсификация его за счет снижения температуры и экономии сырь Поставленная цель достигается тем что согласно способу непрерывного по лучения азотнокислой меди, включающе му растворение медьсодержащего компо нента в неконцентрйрованной азотной кислоте в присутствии газообразного кислорода при повышенной температуре в котором в качестве медьсодержащего компонена используют медьсодержащие шламы производства медного купороса следующего состава, весД: Медь металлическая 48-55 Окислы меди30-37 Железо, селен, сернистые соединения меди1,0-1,5 ВлагаОстальное Оптимальными признаками являются применение в качестве исходного компонента медьсодержащих шламов, в сос тав которых входят, вес.: Медь металлическая Окислы меди 30-37 Железа, селена, сернистых соединений меди1,0-1,5 ВодаОстальное Процесс получения азотнокислой меди идет с выделением тепла необходимого и достаточного для обеспечения необходимых температурных режимов в зоне реакции, т.е. 60-70 0. Та кое понижение температуры, в сравнении с известными способами, обусловлено тем, что используемые шламы содержат в своем составеокислы меди, при растворении которых в азотно кислоте выделяется тепла меньше, чем при растворенной металлической меди Процесс растворения меди, входя|цей в состав шламов значительно ускоряется в присутствии в растворе ионов железа, вследствии деполяризации. Ионы двухвалентного железа вновь окисляются в ионы трехвалентного железа и т.о. служит катализатором процесса. Аналогичное воздействие на раство римость меди оказывает и входящий в состав используемых медьсодержащих шламов селен. Для интенсификации процесса целесообразна поддерживать в реакторе температуру в интервале 60-70 0, дальнейшее увеличение температуры не дает заметного ускорения процесса, так как при этом снижается растворимость кислорода в растворе. При понижении температуры увеличивается растворимость кислорода в растворе, что в свою очередь увеличивает интенсивность процесса и повышает производительность процесса в целом. Это повышение производительности позволяет отказаться от второй ступени взаимодейстьия медьсодержащего компонента с азотной кислотой и проводить процесс в одну стадию. Экономия сырья достигается за счет замены дорогостоящей катодной меди медьсодержащими шламами производства медного купороса и более полного использования медьсодержащего компонента. Пример . На распределительную решетку реактора загружают медьсодержащие шламы, содержащие металлическую медь 8-55%, окислы меди 30-37, железо, селен, сернистые соединения меди, воду. Под распределительную решетку подают 4-4,5 л азотной кислоты. Скорость подачи кислоты регулируют таким образом, что содержание азотной кислоты в выходящем растворе на превышало 5 г/л. Включают центробежный насос, через который осуществляют циркуляцию раствора в реакторе. Одновременно с началом циркуляции под решетку подают газообразный кислород, который пропускают через систему со скоростью 4 л/ч. Скорость газа замеряют визуально на входе и выходе из системы. Температуру процесса в реакторе поддерживают 60-70 С. Скорость циркуляции раствора регулируют с помощью расходного вентиля таким образом, что&я содержание свободной кислоты в растворе не превышало 90-100 г/л в зоне реакции. Содержание свободной азотной кислоты в растворе в количестве 90100 г/л способствует снижению выделения окислов азота за счет уменьшения степени разложения азотной кислоты. Температуру в реакторе замеряют лабораторным ртутным термометром, со5.929565 .

держание кислоты в выходящем раство-, быточным кислородом, поглощают в абре определяют объемным методом. сорбере.

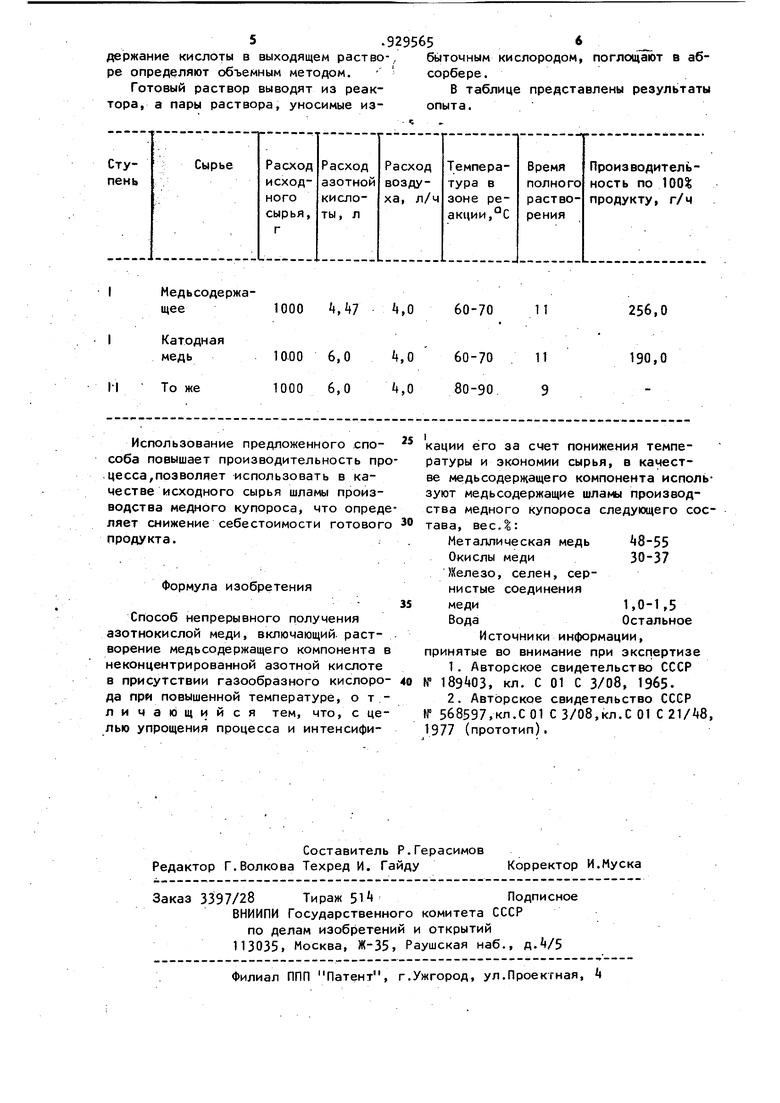

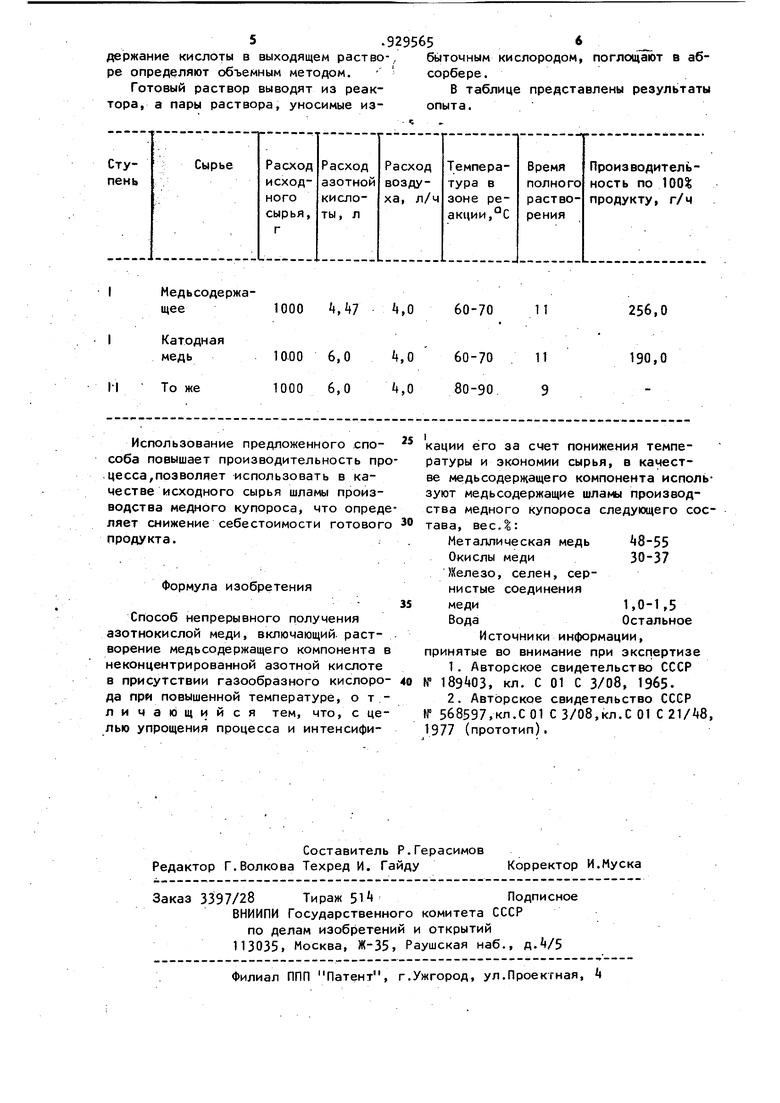

Готовый раствор выводят из реак- В таблице представлены результаты тора, а пары раствора, уносимые из- опыта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2094496C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ И/ИЛИ СЕРЕБРЯНО-ЗОЛОТЫХ ЦЕМЕНТАТОВ С ИЗВЛЕЧЕНИЕМ ЦЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2424338C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ | 2001 |

|

RU2226559C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЧЕСКОЙ МЕДИ | 2013 |

|

RU2578882C2 |

| СПОСОБ И СИСТЕМА ПОЛНОЙ ПОВТОРНОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОЙ СУЛЬФИДНОЙ РУДЫ | 2018 |

|

RU2741429C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2667927C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133293C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1995 |

|

RU2088528C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА | 2004 |

|

RU2280086C2 |

| ТЕРМОГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА НА FE-NI-CO ОСНОВЕ С ПОКРЫТИЯМИ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2238341C1 |

Медьсодержащее 1000 4,47 ,0 60-70 П

Катодная

1000 6,0А,О80-90.9

То же Использование предложенного способа повышает производительность про цесса, позволяет использовать в качестве исходного сырья шламы производства медного купороса, что опреде ляет снижение себестоимости готового продукта.. Формула изобретения Способ непрерывного получения азотнокислой меди, включающий растворение медьсодержащего компонента в неконцентрированной азотной кислоте в присутствии газообразного кислорода при повышенной температуре, отличающийся тем, что, с целью упрощения процесса и интенсифи256,0 190,0 кации его за счет понижения температуры и экономии сырья, в качестве медьсодержащего компонента используют медьсодержащие шламы производства медного купороса следующего состава, вес.: Металлическая медь «8-55 Окислы меди30-37 Железо, селен, сернистые соединения меди1,0-1,5 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. С 01 С 3/08, 1965. 2.Авторское свидетельство СССР Vf 5б8597,кл.С 01 С 3/08,кл.С 01 С 21/48, 1977 (прототип)

Авторы

Даты

1982-05-23—Публикация

1980-06-11—Подача