Изобретение относится к электрометаллургии алюминия. Известный и используемый во всем мире способ получения алюминия электролизом фторидно-оксидных расплавов предложен более 120 лет назад и не отвечает современным требованиям ни по эффективности процесса, ни по его экологическим характеристикам.

Альтернативные методы производства алюминия - карботермический процесс [1], процесс Тодта [2], процесс Кувахара [3] электролиз хлоридов [4], восстановление алюминия натрием [5] - не обнаружили преимуществ перед методом Эру-Холла.

Прототипом настоящего изобретения является наше предыдущее предложение того же названия, под N 2.032.772 [6,7] Получение алюминия из водных растворов одновременно с водородом, составляющее сущность этого изобретения, исключительно заманчиво, но его не удается реализовать из-за процессов пассивирования твердого алюминиевого катода оксидно-гидроксидными пленками переменного состава. Наши попытки реализации процесса в щелочеалюминатных, сернокислых, солянокислых и азотнокислых растворах в равной мере оказались безуспешными. В связи с этим мы предлагаем получать алюминий и водород на проточном жидкометаллическом катоде, на пример, на галлиевом или состоящем из сплава галлия с алюминием. Могут применяться при этом и другие легкоплавкие сплавы. На проточном жидкометаллическом катоде с постоянно освежаемой поверхностью металла отсутствуют процессы пассивирования, характерные для поверхности твердого алюминиевого катода. В результате электролиз осуществляется легко и, в первом приближении, просто с гарантированным выделением алюминия в катодный сплав.

Например, вели электролиз насыщенного (для 20oC) водного раствора сульфата алюминия квалификации ч.д.а. при pH 3 с применением капельного электрода при диаметре капилляра от 0,4 до 1,0 мм и длине его 10 мм (фиг. 1). Ячейка представляла собой стеклянный стакан 1 с помещенным в нее медицинским шприцом 2, заполненным галлием 3. Капли сплава галлия с алюминием 4 после отрыва от капилляра скапливались в виде лужицы 5 на дне стакана. Анод был выполнен из платиновой проволоки 6 диаметром 0,3 мм. Рабочая часть его представляла собой спираль 7 диаметром 5 мм и длиной 25 мм. Токоподвод к катодному металлу был выполнен из медной проволоки 8 диаметром 1,5 мм, контактировавшей с галлием только торцевой частью.

При безнапорном течении галлия через капилляры малого диаметра, порядка 0,3-0,4 мм, капилляр иногда забивался частичками твердой фазы и течение металла прекращалось. Для исключения этого было использовано напорное течение галлия в капилляре при механической подаче поршня и штока 9 по оси шприца. Для термостатирования электролита 10 ячейку помещали в стакан 11 с циркуляцией через него воды из термостата.

Схема установки включала источник питания, регулируемое внешнее сопротивление, амперметр и медный кулонометр. В процессе электролиза на поверхности галлиевой капли выделялись алюминий и водород, на платиновой спирали - кислород.

Опыты проводили при температуре от 50 до 95oC. В шприц помещали навеску галлия, составлявшую в различных опытах от 25 до 80 г, что обеспечивало массовый расход галлия через капилляр порядка (4-10)•10-5 кг•с-1. Время единичного опыта обычно было равно примерно 15 мин при количестве электричества около 0,45 А/час.

Сплав, собранный на дне ячейки, повторно помещали в шприц, постепенно увеличивая концентрацию в нем алюминия. Полный цикл накопления алюминия в галлии составлял от 3 до 32 операций единичного электролиза.

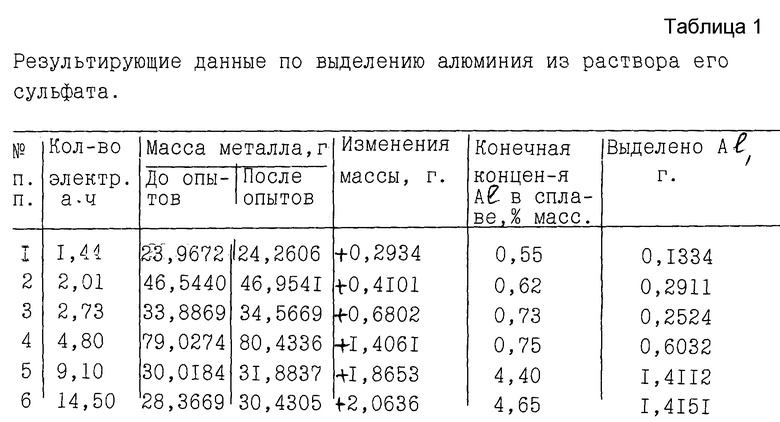

Количество полученного алюминия определяли по увеличению массы катодного металла и по данным атомного абсорбционного анализа. Результаты основных опытов приведены в табл. 1.

Исходный галлий содержал по тем же результатам атомного абсорбционного анализа только 0,008 мас.% алюминия, т.е. алюминий на галлии устойчиво выделяется и концентрацию его удается поднимать до нескольких процентов. В то же время общее увеличение массы катодного металла больше количества получаемого алюминия, что легко объясняется загрязнением получаемого сплава дисперсными включениями сульфата, оксидов, гидроксидов и гидридов.

Выход по току алюминия в условиях опытов составляет от 27 до 46%, а выход по току водорода (по разности до 100%) - от 54 до 73% (табл. 2), что на настоящей стадии разработки можно считать вполне удовлетворительным результатом.

Проблема заключается в другом - как далее просто и эффективно разделить компоненты сплава?

Рассмотрим диаграмму состояния алюминий - галлий (фиг. 2) [8,9,10]. В системе имеется эвтектика при содержании галлия 93,5% ат. (97 мас.%) и алюминия 6,5% ат. (3,5 мас.%). Температура эвтектической горизонтали составляет при этом 26,4oC(!). В кристаллической решетке алюминия галлий образует твердые растворы при концентрации насыщения 9,5% ат. Ga (21 мас.%) для той же температуры эвтектической горизонтали в 26,4o.

Если галлий рассматривать в качестве металла-растворителя, то в области доэвтектической первично кристаллизуется галлий и далее при 26,4oC - эвтектическая смесь кристаллов галлия и насыщенного твердого раствора галлия в алюминии. Диапазон температур между линиями ликвидус и солидус здесь очень невелик и составляет не более 3,3o. Задача выделения чистых алюминия и галлия для доэвтектических сплавов в рамках экономически оправданных затрат представляется неразрешимой.

В заэвтектической области первично кристаллизуется алюминий, в котором растворяется галлий с образованием твердого раствора. Предельная концентрация алюминия в таком твердом растворе составляет 90,5% ат. или 79 мас.% (! ). И такой сплав на основе алюминия может быть легко выделен при комнатной температуре. Область первичной кристаллизации твердого раствора на основе алюминия огромна и занимает большую часть площади диаграммы, а различие в температурах начала и конца кристаллизации достигает 634o (!).

Однако температура процесса электролиза в водных растворах не может быть выше 100oC. Такой температуре начала кристаллизации отвечает сплав, содержащий 14% ат. алюминия и 86% ат. галлия. Следовательно, процесс электролитического обогащения катодного сплава алюминием можно продолжать до достижения его концентрации в 14 ат.% или 5,9 мас.%.

Далее такой сплав можно вывести из электролизера, охладить его от температуры электролиза до ~26oC и выделить кристаллизацией насыщенный твердый раствор с содержанием алюминия до 79 мас.%. Концентрация алюминия в маточном жидком растворе - сплаве понижается при этом от ~5,9 мас.% до эвтектической, равной 3,5 мас.%.

Задача дальнейшего снижения концентрации алюминия и регенерации чистого галлия оказывается ненужной. Маточный раствор - сплав эвтектического состава возвращается в электролизер в качестве исходного катодного металла.

Проверка возможностей выделения алюминия в виде первичного насыщенного твердого раствора с галлием при содержании алюминия до 79 мас.% выполнена следующим образом. Галлий-алюминиевый сплав, полученный электролизом и содержавший 4,7 - 5,5% алюминия, охлаждали в различных режимах от 98 до 26oC и выделяли насыщенный твердый раствор алюминия и галлия на металлической мешалке. Мешалка была выполнена из медной или алюминиевой проволоки диаметром 3 мм, загнутой Г-образно. Эту мешалку помещали в сплав и медленно вращали со скоростью 8-10 об/мин. На горизонтальном участке проволоки происходила кристаллизация твердого раствора. Мешалку-проволоку взвешивали до и после кристаллизации, а кристаллический осадок затем растворяли при кипячении в 3 н растворе HCl. Соляно-кислые растворы далее направляли на атомный абсорбционный анализ. Результаты опытов по выделению первичного насыщенного твердого раствора Ga в Al приведены в табл. 3 (где *кроме алюминия и галлия крислаллический осадок содержал до 2% меди, а также примеси сульфатов, оксидов и гидридов).

Как видно, при комнатной температуре удается получать сплав, отвечающий по составу насыщенному твердому раствору, содержащему около 80 мас.% алюминия. Результаты опытов свидетельствуют о том, что при быстрой кристаллизации из переохлажденного метастабильного состояния можно получать еще более богатые алюминием сплавы. (Опыт 3, табл. 3).

Далее первичный твердый раствор расплавляют и подвергают перекристаллизации при температурах 500 - 600oC. Например, первичный твердый раствор, содержащий 75% Al и 25 мас.% Ga с температурой начала кристаллизации 600oC, расплавляют и в процессе его охлаждения от 600 до 520oC выделяют кристаллизацией вторичный твердый раствор, содержание алюминия в котором составляет от 97,8% до 95% при среднем значении 96,4%.

Вторичный твердый раствор механически отделяют от маточного сплава, более богатого галлием. Затем его расплавляют, при температурах от 650 до 600 охлаждают и выделяют третичный твердый раствор со средним содержанием алюминия 98,7% при возможном содержании до 99,6% (!).

Дальнейшую очистку полученного алюминия от примесей галлия выполняют путем изотермической выдержки металла в печи при температуре около 660oC. Поскольку плотность алюминия составляет 2,3 г/см3, а галлия около 6,0 г/см3, последний скапливается при отсутствии термоконвекции в нижних слоях ванны печи и периодически или непрерывно сливается оттуда. Алюминий же сливают из верхних, поверхностных слоев жидкого металла. При необходимости более глубокой очистки алюминия от галлия применяют центрифугирование металла. Все продукты, содержащие галлий возвращают на предыдущие стадии процесса.

Предложенный способ по сравнению с существующим позволяет отказаться от производства глинозема, углеродистых материалов, фтористых солей. Он отличается высоким уровнем экологической чистоты и потенциально низким расходом энергии. В отличие от предложения-прототипа осуществимость способа доказана результатами многочисленных экспериментов, приведенных в настоящем тексте.

Источники информации

1. Peacy J.G., W.G. Devenport J.Metals, 26 (1974), 7, p. 25-28.

2. Grjotheim K., Welch В., J.Metals, 33 (1981), 9, p.26-32.

3. Kuwahara K, Franc. Pat. N 8105183, 1981.

4. Grjotheim К., Qiu Z., Molten Salt Technology, V. II, Shenyang, p.435.

5. Бегунов А. И., Шевелева Н.Н., Яковлева А.А. Заявка на изобретение N 5.034.052 от 25.03.92 г. с положит. решением ВНИИГПЭ.

6. Бегунов А. И, . Кульков В.Н. Способ получения алюминия. Патент РФ N 2.032.772 от 13.04.92 г.

7. Begunov A. I, Grinberg I. S. Metallurg. Processes for the Early Twenty-First Centure. V. I. Basic Principles, pp. 477-480. San Diego, CA, USA. (1994).

8. Р.П.Эллиот. Структуры двойных сплавов. "Металлургия", М, 1970, 455 с. (Constitution of Binary Alloys, First Supplement, R.P.Elliot, McGraw-Hill Book Company).

9. Zoller H. Metall, 1957, Bd 11, s 378-381.

10. Clare J.W.H. J. Inst. Metals, 1957-58, v.86, p. 431-432.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2600055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127328C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2000 |

|

RU2207404C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2032772C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ МЕТАЛЛОТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2010 |

|

RU2478126C2 |

| Способ получения галлия из щелочно-алюминатных растворов глиноземного производства | 2016 |

|

RU2636337C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2014 |

|

RU2553318C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2188257C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С БОКОВЫМ ПОДВОДОМ ТОКА К АНОДАМ | 2000 |

|

RU2186881C1 |

| Способ изготовления жидкостных катодов | 1976 |

|

SU652627A1 |

Изобретение относится к способу получения алюминия путем электролитического выделения его из водных растворов одновременно с водородом. В способе используют жидкометаллический катод, например галлиевый. Содержание алюминия в металле повышают до 6 мас.%, выводят сплав из электролизера, охлаждают его в диапазоне от 98 до 26°С и выделяют алюминий кристаллизацией, получая первичный насыщенный твердый раствор с содержанием алюминия около 80 мас.%. Маточный раствор-сплав эвтектического состава возвращают на электролиз в качестве катодного металла, а первичный твердый раствор расплавляют и подвергают перекристаллизации при температурах ниже 660°С, отделяя последовательно вторичный, третичный и т.д. твердые растворы от жидкости до получения из них алюминия технической чистоты. Остаточные количества галлия удаляют путем изотермической выдержки металла в печи при температуре 660°С, сливая поверхностный алюминиевый слой и отдельно донный слой, обогащенный галлием. Способ позволяет исключить процессы пассивирования поверхности катода, электролиз осуществляется легко с гарантированным выделением алюминия в катодный сплав. 5 з.п.ф-лы, 2 ил., 4 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Charles P.W | |||

| New directions in aluminium research | |||

| J.of Metalls | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1999-09-27—Публикация

1997-04-17—Подача