1

Изобретение относится к цветной металлургии, в частности к процессам обжига ртутного сырья, а именно к извле- С чению ртути из пыли,улавш1ваемой из обжигсеых газов от переработки ртутьсоцержащего сырья.

Потери ртути с пылями, образующимися и улавливаемыми при обжиге ртутных руц и концентратов, составляют 1-3% от исходного содержания металла в перерабатываемом сырье. Основное количество пыли при обжиге ртутного сырья улавливается в циклшах .

Одним из основных технологических факторов, определяющих содержанке piy- ти в пыли, улавливаемой при обжиге ртутного сырья, 1шляется температура обжиговых газов на выходе из печи (т.е. перед пылеуловителем). Так, изменение последней от 325-350 до 450-470°С при обжиге ртутной руды во вращающихся трубчатых печах сопровождается снижением содеркания ртути в циклонной пыли соответственно с 0,15-0,1 до 0,0:

0,01% (практические данные работы обжиroBfeiX установок Хайдарканского ртутного комбината). Оцнвко снижение потерь ртути с пылями путем повышения темпе-, ратуры обжиговых газов рационально лишь до определенных пределов, поскольку сопровождается снижением производительно-сти обжиг овой печи, увеличением энергегаческих затрат потерь металла с выбросными технологическими газами.

Известен способ извлечения ртути из пыли, образующейся при окислительно-ди стилляционном обжиге-ртугно-еурьмяных конпентратов, согласно которому отгонку ртути из пыли осуществляют путем повь шения температуры обжиговых .газов с 28О-320°С до 45О-500°С за счет тепла, выделяемого при окислении пыли кислородом воздуха, подаваемого в надслоевое пространство печи L1.

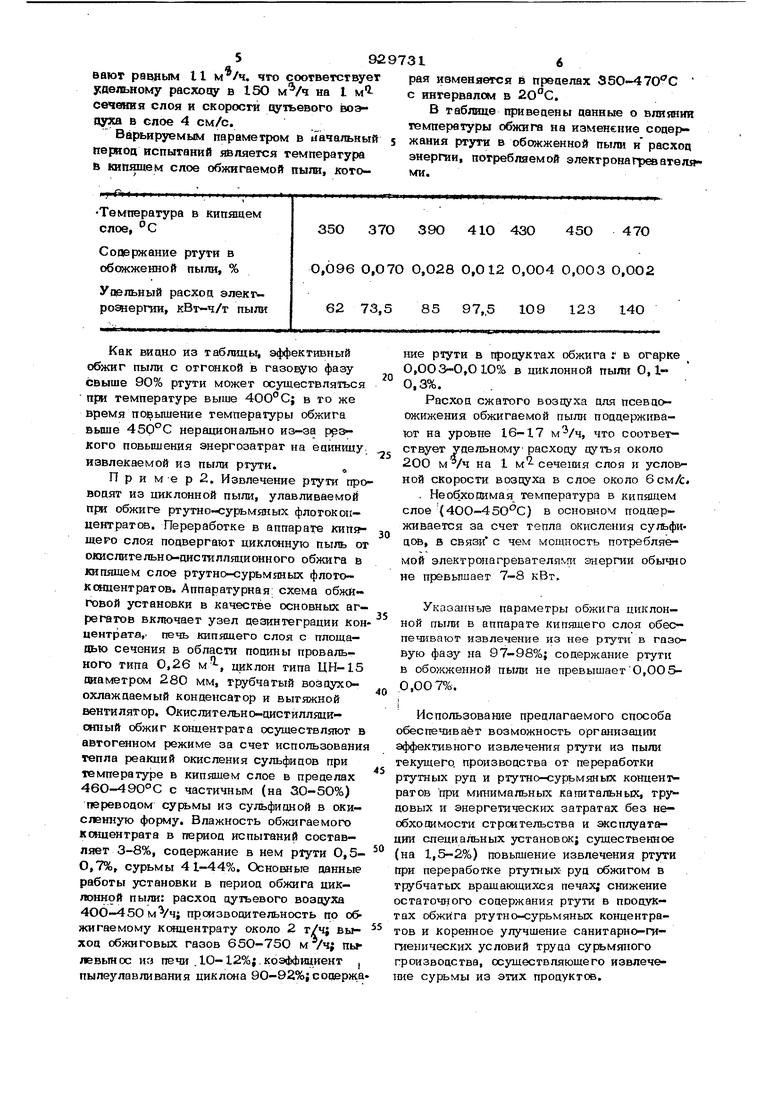

Недостатками этого способа являются значительное увеличение теплосодержания обжигсжых ртутьсодержшш1Х газов, что приводит к необхооимости увеличения ка- пигальных и эксплуагацисниых затрат на охлаждение обжиговых газов и улавливав ние из них ргути, неиостато шо полное извлечение рчути, а гакже ограничение области применения способа к перерабогп ке ртутно-сурьмяных концентратов обжигом в кипящем слое. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ переработки . ртутно-сурьмяных концентратов в печи кипящего слоя с до обжи гом цикло1т.ой (ъчт, предусмагривающий окислительный обжиг исходного концентрата и улавливаемой из обжиговых газов пыли в двухкамерной печи Кипящего слоя при температуре 500+10 С и у дельном ...расходе . дутьевого воздуха 70О-80О м VH на 1 м сечения кипящего слоя Г2, Недостатками этого способа являются вью окне потери сурьмы и ртути, значи тельный пылевьгаос, необходимость повторного обйоига улавливаемой пыли. Цепь изобретения - повыщение извлечения металла и снижение энергетических затрат. Поставленная цель достигается тем, чтс согласно способу извлечения ртути из пыли, включающему операции загрузки пыли, окислительного обжига в кипгвдем слое и выгрузки огарка, операцию окислительного обжига пыли осуществляют при температуре 400-450° С и расходе дутья 1SO-20O м /ч на 1 м сечения кипящэго слоя. Обжиг пыли проводят в аппарате кипящего слоя, расположенном непосредственно под ЦИКЛОНОМ или другим пылеулавливающим агрегатом. Пыпь, выносимую из обжиговой печи и улавливаемую в циклоне или фильтре, нагретую до , самотеком или с помощью дозирующего устройства непрерывно загружают в аппарат кипЕшего слоя через пы/1евой затвор. Псевдоожижение пыли в аппарате осуществляют сжатым воздухом при удельном расходе посшдне- го из расчета его скорости в слое в пр аелах 4-6 см/с ( на I м сечения кипя1лего слоя), а необходимую температуру обжига (400-450°С) поддерживают за счет посдаода тепла к слою обжигаемой пыли через стенку аппарата от нагревателей. Для глубокой отгонки ртути в газовую фазу размеры аппарата кипящего слоя должны обеспечивать среанее время пребьюания в нем частичек обжигаемой пыли не менее Ю-15 мин.Разгрузку из аппарата обожженного огарка осуществл5пот непрерымю и самопроизвольно пересыпанием через слявной порог в гицро- иди пылевой затвор. Ртутьсоцержаяще газы от обжига подвергают операциям очистки от пыли, охлаждения и улавливания ртути сшместно с основным объемом обжиговых газов от переработки ртутного сырья. Пример 1. Извлечение ртути прей водят из циклонной пыли, улавливаемой при обжиге ртутной руды. Возгоночному обжигу в аппарате кипящего слоя поаве{ гают пыль, улавливаемую из обжиговых газов, от переработки ртутной руды в вращающейся трубчатой печи. Помимо вращающейся трубчатой печи диаметром 2,2 и длиной 18 м, работающей с испопьзованием в качестве топлива природного газа, в состав промьшленной обжигсжой установки в качестве основных аг регатов входят групповой четырехэлементный циклон для очистки обжиговых газов от пыли, трубчатый конденсатор с воздушноводяным охлаждением для конденсации « улавливания ртути из обжиговых газов И вытяжной вентиляторь-эксгаустер. Часовая производительность обжиговой устансйки по руде составляет 10-12 т, по обжиговым газам - lO-rll тыс. м, по циклонной пыли - 200-300 кг {2,2,5% от исходной руцы). Содержание ртути,%: в исходной руде 0,12-4D, 15; в огарке 0,О01-0,ОО6; в циклонной пыли, поступающей на дообжиг в аппарат кипящего слоя, о, 1О-0,18. Для возможности самопроизвольной загрузки исходной и разгрузки обожженной пыли и эвакуации образующихся при обжиге ртутьсодержащих газов, аппарат кипящего слоя для обжига пыли смонтирован непосредственно под бункером группового циклона, соединен с ним загрузочной трубой диаметром 50 мм и с газоходом установки на участке печь-41иклонтрубопроводом диаметром 100 мм, а разгрузочная труба аппарата заканчивается гидравлическим затвором для смыва и гидротранспортирования обожженной пыли в отвал.. Подвод необходимопэ для обжига тепла осуществляют от трех спиральных нихромовых электронагревателей общей мощностью около 5О кВт, уложенных в пазах теплоизолирукядей кладки аппарата. Температуру в слое обжигаемой пыли поддерживают .на заданном уровне автоматическим включением и отключением электронагревателей. Псевдоожижение обжигаемой пыли осуществляют сжать1М воздухом, расход которого поддержи59297веют равным 11 м /ч. что соогветствуег улельному расходу в 150 на I м сечения слоя и скорости дутьевого iaoaоуха в слое 4 см/с. Варьируемым параметром в начальный s период испытаний является температура в кипящем слое обжигаемой пыли, котоТемпература в кипящем слое, с 35О 370 Содержание ртути в 0,б96 0,070 обожженной пыли, % Удельный расход элект 62 73,5 рознергин, кВт-ч/т пыли Как виан.о из таблицы, эффективный обжиг пыли с отгонкой в газовую фазу свыше 90% ртути может осуществляться при температуре выше 400°С; в то же время повышение температуры обжига выше 450°С нерационально из-за ррэкого повышения энергозатрат на еаиницу. извлекаемой из пыли ртути., При м е р 2. Извлечение ртути про Boasrr из циклонной пыли, улавливаемой при обжиге ртутно-сурьмяных флотокопцентратов. Переработке в аппарате кип$ щеро слоя подвергают циклсиную пыль от окислительно-дистилляционного обжига в кипящем слое ртутно-сурьмяных флотоконцентратов. Аппаратурная: схема обжиговой установки в качестве основных агрегатов включает узел дезинтеграции кон центрата, печь кипящего слоя с площадью сечения в области поцины провального типа 0,26 м , циклон типа 1ДН-15 диаметром 280 мм, трубчатый воздухоохлаждаемый конденсатор и вытяжной вентилятор. Окислительно-дистилляционный обжиг концентрата осуществляют в автогенном режиме за счет использования тепла реакций окисления сульфидов при температуре в кипящем слое в пределах 460-490 С с частичным (на 30-5О%) переводом сурьмы из сульфидной в окисленную форму. Влажность обжигаемого концентрата в период испытаний составляет 3-8%, содержание в нем ртути 0,50,7%, сурьмы 41-44%. Основные данные работы установки в период обжига циклонной пыли: расход дутьевого воздуха 4o6-450MV4i прсжзвоцительность по обжигаемому концентрату около 2 т/ч; вьгход обжиговых газов 65О-750 м /ч; П№ левьшос игз печи ДО-12%;.коэффициент , пылеулавливания циклона 90-92%; содержа 316 рая изменяется в прецелах 350-4ТО С с интервалом в . В таблице приведены данные о влияния температуры обжига на изменение содержания ртути в обожженной пыли и расход энергии, потребляемой электрона грев ател5 ми. 39О 410 43О 45О 47О 0,028 0,012 0,004 0,003 О,ОО2 85 97,5 109 123 140 ние ртути в продуктах обжига г в огарке 0,ООЗ-0,О10% в циклонной пыли 0,10,3%. Расход сжатого возпуха для псевдоожкжения обжигаемой пыли поддерживают на уровне 16-17 , что соответствует удельному расходу цутья около 2ОО MV4 на 1 м2-сечегшя слоя и условной скорости возпуха в слое около 6 см/с. . Необходимая температура в кипящем слое (4ОО-45О-С) в основном поддерживается за счет тепла окисления сульфиде, в связи с чем мощность потребляемой электро1шгревагеля ш энергии обычно не превьпиает 7-8 кВг. Указанные параметры обжига циклонной пыли в аппарате кипящего слоя обеспечивают извлечение из нее ргуги в газовую фазу на 97-98%| содержание ртути в обожженной пыли не превышаетО,ОО50,007%. Использование предлагаемого способа обеспечивает возможность организации аффективного извлечения ртути из пыли текущего, производства от переработки ртутных руд и р ту тно-сурьмяных концентратов при мш гимальных капитальных, трудовых и энергетических затратах без необходимости строительства и эксплуатации специальных установок; существенное (на 1,5-2%) повышение извлечения ртути при переработке ртутных руд обжигом в трубчатых вращающихся печах; снижение остаточ11ого содержания ртути в продуктах обжига ртутно-сурьмяных ко1шентратов и Kopeiffloe улучшение санитарно-гигиенических условий труда сурьмяного производства, осуществляющего извлечеiffle сурьмы из этих продуктов.

Формула иэобретенн

Способ извлечения ртуги из пыли, подученной при перер огке ртутьсоаержашего сырья, включа сш1ий операшт загруэ- 5 ки. пыли, окислительного обжига в кипящем слое и выгрузки огарка, отличающийся тем, что, с повышения извлечения металла и снижения энергетических затрат, операцто бкисли- Ю

тельного обжиге пыли осуществляют при темпаратуре 4ОО-450°С и расхоце оутья 15О-200 на I м сечения кипящего слоя.

Источники информация, П(пн51тые во внимание при экспертизе

1,Мельнике® С. М. Сурьма, М., Meтал;щгргия, 1977, с. .

2.Авторское свиивтельство СССР

№ 157782, кл. С 22 В 43/ОО, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМУСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2024 |

|

RU2824640C1 |

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ СУЛЬФИДНЫХ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 1967 |

|

SU197963A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| Обжиговая установка для переработки ртутьсодержащих материалов | 1989 |

|

SU1708902A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061076C1 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

Авторы

Даты

1982-05-23—Публикация

1980-10-03—Подача