Изобретение относится к цветной металлургии, касается аппаратурного оформления процессов обжига, в частности с пршленением аппаратов кипящего слоя, и конкретно предназначено для использования в качестве устройства, обеспечивающего попутное извлечение ртути из пыли текущего производства при окислительнодистилляционном обжиге ртутного сырья. а Для извлечения ртути из руд и концентратов, осуществляемого пирометаллур гическим методом, при последовательном и. непрерывном выполнении операций загрузки и обжига сырья, очистки обжиговых газов от пыли, конденсации и улавл вания из них ртути, применяются обжиговые установки, состоящие из соответствующих технологических и вспомогательных аппаратов, узлов, механизмов и агре гатов. Известна промышленная обжиговая установка кипящего слоя, применяемая для селективного извлечения ртути из ртутно-сурьмяных концентратов, установи ка состоит из узла подготовки концентрата к обжигу (молотковая дробилка-дезинтегратор), печи кипящего .слоя, оборудованной узлами загрузки концентрата, электронагрева дутьевого воздуха, {эазгрузки огарка, трех циклонов со шлюзовыми затворами и общим пылевым бункером для двухступенчатой очистки обжиговых газов от пыли, конденсационной системы (трубчатый воздухоохлажцаемый конде сатор) для охлаждения обжиговых газов и улавливания из них ртути, системы пневмотранспортирования продуктов обжига и вытяжного вентилятора, обеспечивающего необходимый депрессионный режим в технологических аппаратах и связывающих их газоходах С1 . Существенным недостатком технологии и применяемого аппаратурного оформления процесса является повышенное соде| жание ртути в улавливаемой циклонной пыли, обусловливающее необходимость ее повторного обжига, что связано со снижением производительности установки по

исходнсму концентрату, увеличением экоплуатаиионных затрат и ухудшением санитарно-гигиенических условий труда.

Наиболее близкой к изобретению по текничесжой сути и достигаемому рвзуль тату является обжиговая установка для переработки ртутного сырья, содержащая обжиговую печь, циклон с входным газоходе и пылевым бункером, конденсадиoHHyto систему и вентилятор С2 .

Аналогично обжигу концентратов, циклонная пыль, улавливаемая при переработке руд, характеризуется повышенным со держанием в ней ртути: при пылевыносе из печи 1,5-2,5% потери металла с циклонной пылью составляют в среднем около 2%, а в отдельных случаях превышают 3%. Извлечение ртути из пыли, например, noBTopHfciM обжигом, на установках, используемых для переработки ртутных руд, хотя и возможно, но практически не применяется, будучи связано со значител ными дополнительными затратами, необходимостью периодического изменения технологических параметров работы обжиговой установки и повышенной запыленностью на рабочих местах при подготовке пыли к обжигу и ее переработке.

Цель изобретения - извлечение ртути из пыли, улавливаемой из обжиговых газов от переработки ртутного сырья, осуществление непрерывности процесса, сокращение энергетических эксплуатационных и капитальных затрат.

Цель достигается тем, что обжиговая установка для переработки ртутного сырь содержащая обжиговую печь, циклон с входным газоходом и .пылем бункером, . конденсационную систему и вентилятор, снабжена аппаратом кипящего слоя для обжига пыли, установленным под циклоном и работающим в замкнутом цикле с циклоном; при этом пылевой бункер циклона соединен с загрузочной трубой аппарата кипящего слоя, а верхняя надслоевая часть рабочей камеры аппарата кипящего слоя соединена со входным газоходом циклона.

Указанные усовершенствования обжиговой установки обеспечивают, наряду с обжигом основного сырья, попутное извлечение ртути из циклонной пыли при минимальных затратах на переработку последней, которые сводятся, в основном к энергетическим на дополнительный нагрев пыпи от исходной температуры (200 300С) до температуры обжига (4бО-4ВО°С).

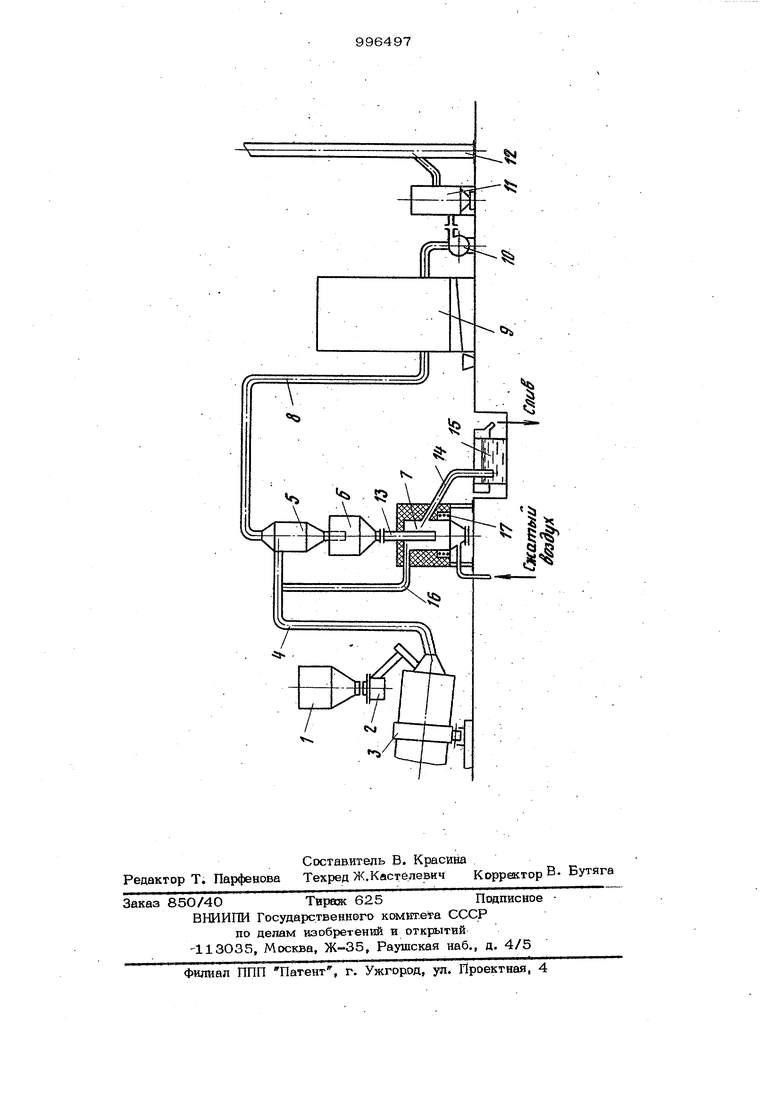

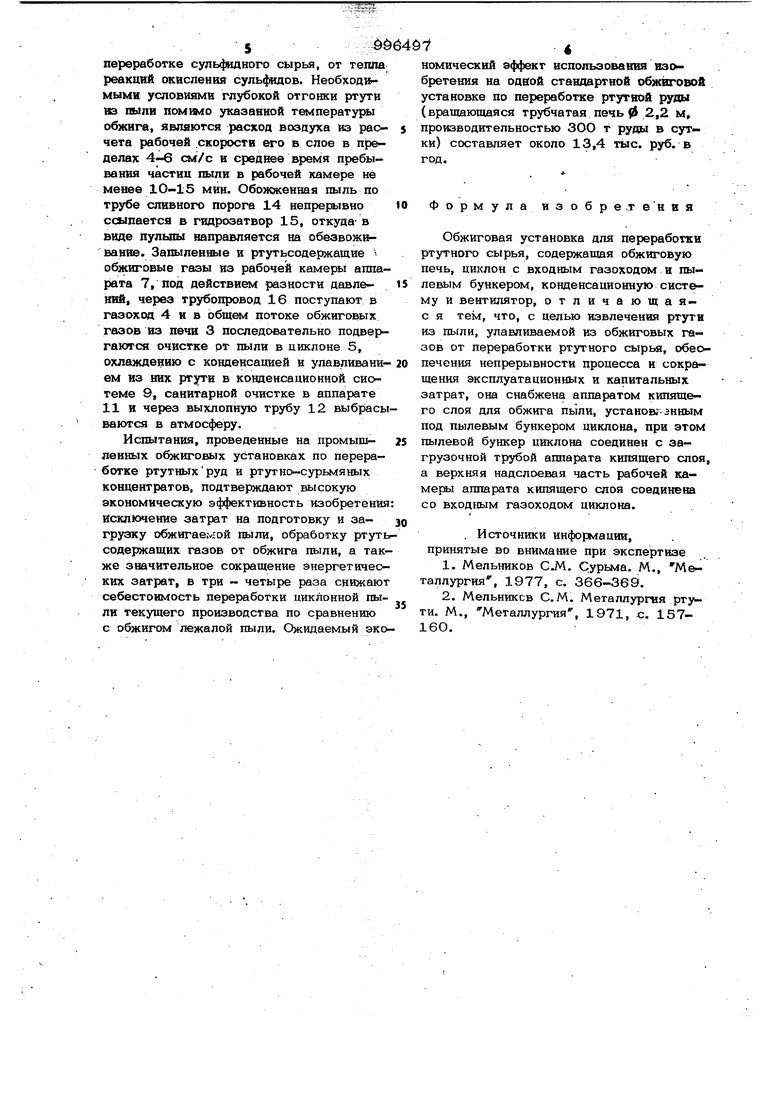

На чертеже показана обжиговая установка для переработки ртутного сырья с аппаратом кипящего слоя в замкнутом цикле с пылеуловителем-циклоном.

Установка состоит из сырьевого бункера 1, питателя 2, обхсиговой печи 3, газохода 4, цикло|ш 5, соединенного через пылевой бункер 6 с расположенным под ним аппаратом кипящего слоя 7, газохода 8, конденсационной системы 9, вентилятора 1О, аппарата 11 для сан тарной очистки технологических газов и выхлопной трубы 12. Для работы в замкнутом цикле с циклоном загрузочная труба рабочей камеры аппарата кипящего слоя соединена патрубком 13 с пылевым бункером 6, нижний конец трубы сливного порога 14 погружен в ванну гидрозатвора 15, а верхняя часть рабочей камеры (выше сливного порога) соединена трубопроводом 16 с газоходом 4, соединяющим обжиговую печь с циклоном.

Переработка ртутного сырья на обжиговой установке осуществляется следующим образом.

Подготовленное к переработке сырье (дробленная ртутная руда или дезинтегрировайный флотоконцентрат) из, расходного бункера 1 питателем 2 непрерывно загружается в обжиговую печь 3, где под воздействием тепла от сжигания топлива или окисления сульфидов и при соблюдени заданных параметров процесса осуществляется окислитепьно-дистилляцибнный обжиг с отгонкой ртути из сырья в газовую фазу. При этом крупные фракции загруженного в печь материала, в количестве до 95% от веса сырья, непрерывно разгружаются из печи в виде практически обезртученного огарка, а наиболее мелкие, пылевидные частицы, не успевая нагретьгся до температуры обжига, выносятся изпечи обжиговыми газами и по газоходу 4 поступают в циклон 5. Улавливаемая в циклоне пыль, нагретая до 2ОО-ЗОО°С через бункер 6, соединительный патрубок 13 и загрузочную трубу, служащую одновременно пылевым затвором, непрерывно поступает в рабочую камеру аппарата к№шшего слоя 7, где поддерживается в состоянии псевдоожижения восходящим потоком воздуха, подаваемого в нижнюю часть рабочей камеры через воздухораспределительное устройство (на чертеже не показано} Нагрев пыли в рабочей камере до необходимой температуры обжига (400-450 0) достигается за счет работы электронагревателей 17 или, при переработке сульфидного сырЕзЯ, от тешш реакций окисления суль4ш1ов. Необходкмыми условиями глубокой отгонки ртути из пыли помимо указанной T vinepaTypu обжига, являются расход воздуха из расчета рабочей .скорости его в слое в njpe- делах 4-6 см/с и среднее время пребывания частиц пыли в рабочей камере не менее 10-15 мин. Обожженная пыль по трубе сливного порога 14 непрерывно ссыпается в гидрозатвор 15, откуда- в виде пульлы направляется на обезвоживание. Запыленшле и ртутьсодержашие обжиговые газы из рабочей камеры аппарата 7, под действием разности давлений, через трубопровод 16 поступают в газоход 4 и в общем потоке обжиговых газов из печи 3 последовательно подвергаются очистке рт пыли в циклоне 5, охлаждению с конденсацией н улавливани ем из них ртути в конденсационной системе 9, санитарной очистке в аппарате 11 и через выхлопную трубу 12 выбрасы ваются в атмосферу. Испытания, проведенные на промышленных обжиговых установках по переработке ртутныхруд и ртутно-сурьмяных концентратов, подтверждают высокую экономическую эффективность изобретени исключение затрат на подготовку и загрузку обжигаег«ой пыли, обработку ртут содержащих газов от обжига пыли, а так же значительное сокращение энергетичес ких затрат, в три - четыре раза снижаю себестоюлость переработки циклонной пы ли текущего производства по сравнению с обжигом лежалой пыли. Ожидаемый эко номический эффект использования изо бретения на одвой стандартной обжиговой установке по переработке ртутной руды (вращающаяся трубчатая печь 0 2,2 м, производительностью ЗОО т руды в сутки) составляет около 13,4 тыс. руб. в год. Формула изобре-тения Обжиговая установка для переработки ртутного сырья, содержащая обжиговую печь, циклон с входным газоходом и пылевым бункером, конденсационную систему и вентилятор, отличающаяс я тем, что, с целью извлечения ртути из пыли, улавливаемой из обжиговых газов от переработки ртутного сырья, обеспечения непрерывности процесса и сокращения эксплуатационных и капитальных затрат, она снабжена аппаратом кипящего слоя для обжига пыли, установ;-энным под пылевым бункером циклона, при этом пылевой бункер циклона соединен с загрузочной трубой аппарата кипящего слоя, а верхняя надслоевая часть рабочей камеры аппарата кипящего слоя соединена со входным газоходом циклона. . Источники информации, принятые во внимание при экспертизе 1.Мельников С.М. Сурьма. М., Металлургия, 1977, с. 366-369. 2.Мельников С. М. Металлургия рту ти. М., Металлургия, 1971, с. 157160.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Обжиговая установка для переработки ртутьсодержащих материалов | 1989 |

|

SU1708902A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ ОЧИСТКЕ ГАЗОВ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2018 |

|

RU2694862C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМУСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2024 |

|

RU2824640C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИТИЧЕСКОМУ ПОЛУЧЕНИЮ МАГНИЯ И ХЛОРА | 2021 |

|

RU2763833C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2004 |

|

RU2276101C2 |

| Котлопечной агрегат для обжига серосодержащего сырья в кипящем слое и получения пара | 1957 |

|

SU108052A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-29—Подача