2. Установка для обжига пыли, содержащая обжиговую печь, пылеулавливающий агрегат, например циклон, с выходным газоходом и пылевым бункером, аппарат кипящего слоя, размещенный под пьшевым бункером, о тличающаяся тем, что, с целью упрощения конструкции и повышения надежности, аппарат кипящего

слоя герметично соединен с пьшевьм бункером и снабжен вмонтированными в него нагревательными камерами тоннельного типа,

3. Установка по п. 2, о т л ичающая ся тем, что верхняя часть бункера пылеулавливающего агре гата соединена с выходным газоходом последнего байпасным трубопроводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМУСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2024 |

|

RU2824640C1 |

| СПОСОБ ПЕРЕРАБОТКИ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2350669C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| Обжиговая установка для переработки ртутьсодержащих материалов | 1989 |

|

SU1708902A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195507C1 |

| Котлопечной агрегат для обжига серосодержащего сырья в кипящем слое и получения пара | 1957 |

|

SU108052A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2529349C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ СУЛЬФИДНЫХ РТУТНО-СУРЬМЯНЫХ КОНЦЕНТРАТОВ | 1967 |

|

SU197963A1 |

1. Способ обжига пыли от переработки ртутного сьфья, включающий, операции загрузки пыли, окислительно-дистилляционного обжига ее в кипящем слое, разгрузки огарка и эвакуации образующихся газов, о т л-ичающийся тем, что, с целью повьпиения степени извлечения металла и снижения энергетических затрат, обжиг пыли осуществляют при 270390 0, расходе дутьевого воздуха 70-110 на 1 м среднего сечею ния слоя и продолжительности об(Л работки обжигаемого материала не с менее 90 мин. 00 to О 00 00

1

Изобретение относится к цветной металлургии, в частности к процессам обжига в кипящем слое мелкодис персных материалов, и может быть использовано для извлечения ртути из пьши текущего производства, образующейся и улавливаемой при пирометаллургической переработке ртутьсодержащего сырья.

Целью изобретения является повышение степени извлечения металла и снижение энергетических затрат, а также повьш1ение надежности и упрощение конструкции установки.

Способ осуществляется следуюпщм образом.

Пыль, улавливаемая в циклоне,, непрерывно и самопроизвольно поступает в нижнюю часть пыпевого бункера - аппарат кипящего слоя, постоянно заполняя последний псевдоожиженным слоем до уровня сливного (разгрзочного) порога. Псевдоожижение (кипение) обжигаемой пыли осуществляется за счет постоянной подачи в аппарат через воздухораспределительное устройство сжатого воздуха в необходимом количестве, а ее нагр до заданной температуры процесса .за счет тепла, передаваемого через стенки нагревательных камер от расположенных в их тоннелях электронагревателей. Пары металлической ртути, образующиеся в результате обжига пыли, потоком нагретого в аппарате дутьевого воздуха выносятся в верхнюю часть пылевого бункера, откуда через байпасньй трубопровод совместно с общим потоком технологических газов из обжиговой печи поступают в конденсационную систему

установки для извлечения ртути. Обожженная пьшь (огарок), по мере вытеснения из аппарата поступлением

в него свежих порций исходной пыли, непрерывно разгружается через сливной порог в приемную емкость гидрозатвора, откуда в распульпованном виде транспортируется в отвал.

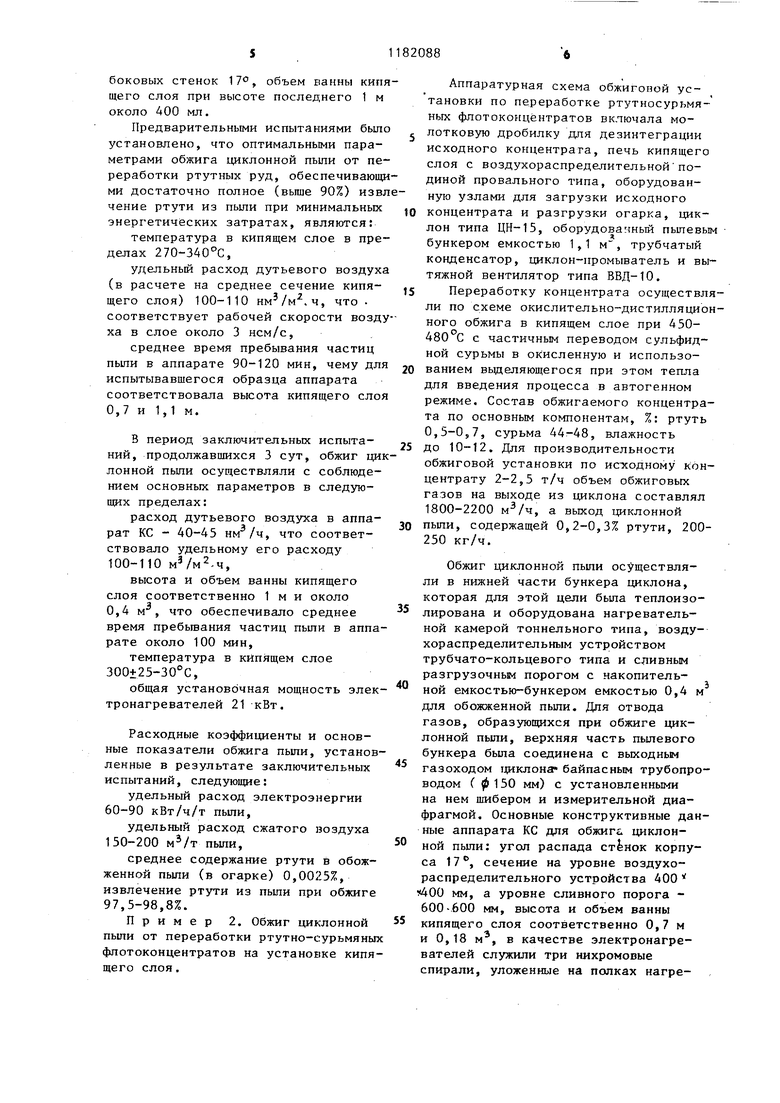

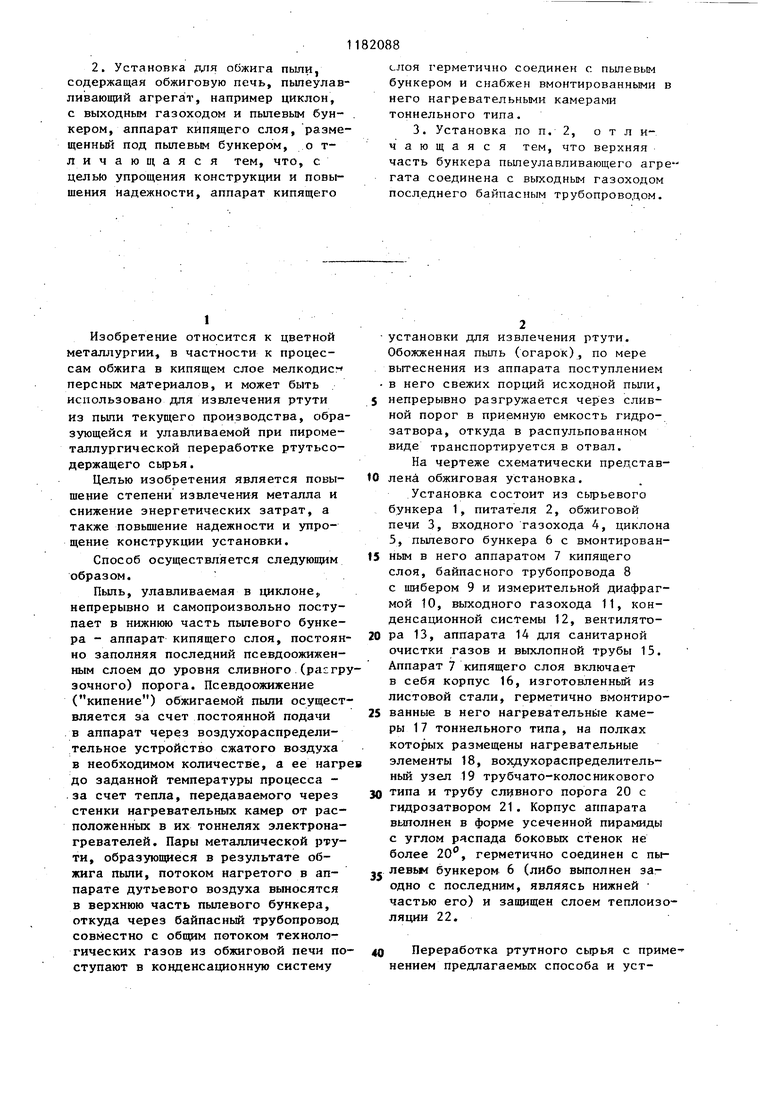

На чертеже схематически представлена обжиговая установка.

Установка состоит из сырьевого бункера 1, питателя 2, обжиговой печи 3, входного газохода 4, циклона 5, пылевого бункера 6 с вмонтированным в него аппаратом 7 кипящего слоя, байпасного трубопровода 8 с шибером 9 и измерительной диафрагмой 10, выходного газохода 11, конденсационной системы 12, вентилятора 13, аппарата 14 для санитарной очистки газов и выхлопной трубы 15. Аппарат 7 кипящего слоя включает в себя корпус 16, изготовленный из листовой стали, герметично вмонтированные в него нагревательные камеры 17 тоннельного типа, на полках которых размещены нагревательные элементы 18, вохдухораспределительный узел 19 трубчато-колосникового

типа и трубу славного порога 20 с гидрозатвором 21. Корпус аппарата выполнен в форме усеченной пирамиды с углом распада боковых стенок не более 20, герметично соединен с пылевьм бункером 6 (либо выполнен заодно с последним, являясь нижней частью его) и защищен слоем теплоизоляции 22.

Переработка ртутного сырья с приме нением предлагаемых способа и устройства обжига циклонной пыли осуществляется следующим образом. Подготовленное к переработке сырье из расходного бункера 1 питателем 2 непрерывно загружается в об жиговую печь 3, где при соблюдении заданного теплового режима и других технологических параметров процесса осуществляется его окислительно-дис тилляционный обжиг с извлечением ртути в газовую фазу. Огарок непрерывно разгружается из печи и направ ляется Б отвал или на дальнейшую переработку (например, в случае пер работки ртутно-сурьмяных концентратов) . Пыпь, образующаяся при обжиге сьфья, потоком обжиговых ртутьсо держащих газов из печи 3 по газоходу 4 выносится в циклон 5, откуда через бункер 6 непрерьшно поступает в аппарат 7 кипящего слоя. Обжиг пыли в аппарате 7 осуществляется пр постоянном соблюдении в заданных пределах основных параметров процес са - температура в кипящем слое 270-390 0 (в зависимости от вида пе рабатываемого сьфья и соответствующих свойств пыли) и удельный расхо I дутьевого воздуха 70-110 на 1 м среднего сечения слоя (что соответствует условной рабочей скорости дутья 2-3 нем/с). Автоматичес кое регулирование температурного режима обжига пьши обеспечивает бло кировка схем измерения температуры в кипящем слое и включения электронагревателей 18. Соблюдение указанных параметров теплового и дутьевого режимов обжига в сочетании с необходимым временем обработки (которое определяется конструктивными размерами аппарата 7 и должно соста лять не ь:енее 90-100 мин), обеспечивает отгонку ртути из пьши в газовую фазу на 98-99%. Обожженная пыль (огарок), вытесняемая из аппа рата 7 постоянньм поступлением из iбункера 6 свежих порций исходной пыпи, по трубе сливного порога 20 непрерывно разгружается в .емкость гидрозатвора 21, откуда направляетс в отвал или на дальнейшую переработ ку (например, с целью извлечения сурьмы). Ртутьсодержащие газы от оРжига пыли из аппарата 7 через бункер 6 и байпасный трубопровод 8 непрерывно поступают в газоход 11, где объединяются в общий поток об8направляе- газов установки, ЖИРОВЫХ мый для извлечения ртути в конденсационной системе 12 и санитарной очистки газов в аппарате 14. Пример 1. Обжиг циклонной пыли текущего производства от переработки ртутной руды на обжиговой установке трубчатой вращающейся печи. Обжиговая установка по переработке ртутной руды в качестве основных технологических агрегатов включала трубчатую вращающуюся печь диаметром 2,2 и длиной 18 м, оборудованную топочной и пьшевой камерами и работающую с использованием в качестве топлива природного газа, групповой четыр .хэлементный циклон типа ЦН-15 с пьтевым бункером емкостью 2,25 м, нижняя часть которого использовалась в качестве аппарата кипящего слоя для обжига циклонной пыли, а верхняя была соединена байпасным трубопроводом с выходным газоходом циклона, трубчатьм конденсатор с воздухо-водяным охлаждением, вытяжной вентилятор типа ВВД-12. .Часовая производительность обжиговой установки составляла по руде 10-12 т, по обжиговым газам 1011 тыс. м , по циклонной пыли 200300 кг (2-2,5% от исходной руды). Содержание ртути в исходной руде, огарках и необожженной циклонной пыли в период испытаний изменялось соответственно в пределах 0,10-0,15, 0,001-0,007 и 0,10-0,22%. В качестве аппарата для обжига циклонной пьши служила нижняя часть бункера циклона, защищенная слоем теплоизоляции и оборудованная соответствующими узлами для псевдоожижения, нагревания и разгрузки обжигаемой пыли: трубчатокольцевая воздухораспределительная подина, нагревательная камера тоннельного типа с электронагревателями - тремя спиралями из нихромовой проволоки 0 2 мм (общая мощность при соединении в треугольник 24 кВт) и съемная (для возможности регулирования высоты кипящего слоя) труба сливного порога с приспособлением для разгрузки огарка пыпи через гидрозатвор. Основные конструктивные размеры аппарата кипящего слоя - нижней части бункера циклона: сечение на v-poBHe расположения воздухораспределительной подины 500500 мм, угол распада боковых стенок 17, объем ванны кип щего слоя при высоте последнего 1 м около 400 мл. Предварительными испытаниями был установлено, что оптимальными параметрами обжига циклонной пыли от пе реработки ртутных руд, обеспечивающ ми достаточно полное (выше 90%) изв чение ртути из пыли при минимальных энергетических затратах, являются: температура в кипящем слое в пре делах 270-340С, удельный расход дутьевого воздух (в расчете на среднее сечение кипящего слоя) 100-110 нм/м. ч, что соответствует рабочей скорости возд ха в слое около 3 нем/с, среднее время пребывания частиц пьши в аппарате 90-120 мин, чему дл испытывавшегося образца аппарата соответствовала высота кипящего сло 0,7 и 1,1 м. В период заключительных испытаНИИ, продолжавщихся 3 сут, обжиг ци лонной пьши осуп1ествляли с соблюдением основных параметров в следуюпр х пределах: расход дутьевого воздуха в аппарат КС - 40-45 , что соответствовало удельному его расходу 100-110 .ч, высота и объем ванны кипящего слоя соответственно 1 м и около 0,4 м, что обеспечивало среднее время пребьшания частиц пыли в аппа рате около 100 мин, температура в кипящем слое 300+25-30°С, общая установочная мощность элек тронагревателей 21 кВт. Расходные коэффициенты и основные показатели обжига пыли, установ ленные в результате заключительных испытаний, следующие: удельный расход электроэнергии 60-90 кВт/ч/т пьши, удельный расход сжатого воздуха 150-200 пыпи, среднее содержание ртути в обожженной пыпи (в огарке) 0,0025%, извлечение ртути из пыли при обжиге 97,5-98,8%. Пример 2. Обжиг циклонной пыпи от переработки ртутно-сурьмяны флотоконцентратов на установке кипя щего слоя. Аппаратурная схема обжигоной установки по переработке ртутносурьмяных флотоконцентратов включала молотковую дробилку для дезинтеграции исходного концентрата, печь кипящего слоя с воздухораспределительнойподиной провального типа, оборудованную узлами для загрузки исходного концентрата и разгрузки огарка, циклон типа ЦН-15, оборудованный пыпевым бункером емкостью 1,1 м, трубчатый конденсатор, циклон-промыватель и вытяжной вентилятор типа ВВД-10. Переработку концентрата осуществляли по схеме окислительно-дистилляционного обжига в кипящем слое при 450480 0 с частичным переводом сульфидной сурьмы в окисленную и использованием вьщеляющегося при этом тепла для введения процесса в автогенном режиме. Состав обжигаемого концентрата по основным компонентам, %: ртуть 0,5-0,7, сурьма 44-48, влажность до 10-12. Для производительности обжиговой установки по исходному концентрату 2-2,5 т/ч объем обжиговых газов на выходе из циклона составлял 1800-2200 м /ч, а выход циклонной пыпи, содержащей 0,2-0,3% ртути, 200250 кг/ч. Обжиг циклонной пьши осуществляли в нижней части бункера циклона, которая для этой цели была теплоизолирована и оборудована нагревательной камерой тоннельного типа, воздухораспределительным устройством трубчато-кольцевого типа и сливным разгрузочным порогом с накопительной емкостью-бункером емкостью 0,4 м для обожженной пыли. Для отвода газов, образующихся при обжиге циклонной пыли, верхняя часть пылевого бункера была соединена с выходньм газоходом исиклоня байпасным трубопроводом f 150 мм) с установленными на нем шибером и измерительной диафрагмой. Основные конструктивные данные аппарата КС для обжига циклонной пыли: угол распада станок корпуса 17, сечение на уровне воздухораспределительного устройства 400 ОО мм, а уровне сливного порога 600-600 мм, высота и объем ванны кипящего слоя соответственно 0,7 м и 0,18 м , в качестве электронагревателей служили три нихромовые спирали, уложенные на полках нагре7

нательной камеры и соединенные в звезду (общая мощность 9 кВт), автоматическое регулирование заданной температуры в слое обжигаемой пыли обеспечивала блокировка схем вютючения нагревателей и измерения температуры в аппарате КС.

После предварительных испытаний по отработке режима процесса обжиг циклонной пыли осуществляли в непрерывном и полуавтогенном режиме ( основном за счет тепла от окисления сульфидов пыли кислородом дутьевого воздуха) с соблюдением основных технологических параметров в следующих пределах;

расход дутьевого воздуха 1418 на 1 м и условной рабочей скорости воздуха в слое около 2 нем/с,

температура в кипящем слое обжигаемой пыли 380±10-1 , -что обеспечивалось работой электронагревателей под нагрузкой в течение 60-70% общего времени ,

расход обжиговых газов через байпасный трубопровод 20-22 ,

среднее время пребывания (обработки) пыли в аппарате КС-90-100 ми

Основные показатели и расходные коэффициенты обжига циклонной пыли текущего производства от переработки ртутно-сурьмяниных концентратов следующие:

остаточное содержание ртути в обожженной пьши 0,003-0,005%,

820888

извлечение ртути из пьши в газовую фазу при обжиге 97-99%,

удельный расход сжатого воздуха 75-90 пыли,

5удельный расход электроэнергии

25-30 кВт-ч/т пыпи.

Использование данного способа обжига пыли и устройства для его осуществления по сравнению с ит0 вестными обеспечивает эффективное извлечение ртути из пыли от переработки ртутных руд и ртутно-сурьмяных концентратов при минимальных дополнительных капитальных, трудо5 вых и эксплуатационных затратах без необходимости строительства и эксплуатации специальных установок, значительное (на 2-2,5%) повышение общего извлечения ртути при

0 переработке ртутных руд во вращающихся трубчатых печах, сокращение в 10-15 раз потерь ртути с продуктами обжига ртутно-сурьмяных концентратов и в связи с этим корен5 ное улучщение санитарно-гигиенических условий труда на металлургическом ,переделе сурьмяного производства,осу- ществляющего извлечение сурьмы из этих продуктов.

Ожидаемый экономический эффект, от использования отечестве пюй ртутной промьгашенностью предлагаемых способа обжига пыли и устройства для его осуществления оценивается в 300 тыс.руб. в год.

| Мельников С.М | |||

| Сурьма | |||

| М.: Металлургия, 1977, с | |||

| Станок для нарезания зубьев на гребнях | 1921 |

|

SU365A1 |

| Башенный кран | 1980 |

|

SU927731A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ извлечения висмута | 1981 |

|

SU996496A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-30—Публикация

1984-01-23—Подача