(54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ .ИЗ ТИТАНА ИЛИ ЕГО СПЛАВОВ

I

Изобретение относится к обработке металлов и может быть использовано при изготовлении малорастворимых анодов на основе титана для катодной защиты речных и морских гидротехнических сооружений.

Известен способ обработки поверхности изделий из титана, реализованный при изготовлении малорастворимого анода на титановой основе для катодной защиты, в котором поверхностный слой вьтолнен из коррозйонностойкого интерметалличес, кого соединения Tit MiCll .

Однако этот способ включает в себя весьма трудоемкие технологические операции ; приготовление слитка его измельчение и отбор определенной фракции,, приготовление на ее основе водной суспензии и ее многократное нанесение на оснаву титана с последующим закреплением путем прокатки, напрессовки, спекания или плавления.

Наиболее близким к изобретению по технической сущности является способ

обработки поверхности изделий из титана или его сплавов, включающий нанесение на поверхность никеля или его сплавов из расплава солей и термодиффузион- ную обработку. При реализации способа на поверхности изделия получают слой интерметаллического соединения титана с никелем t2 .

Недостатком способа являются сравнительно низкие опорные характеристики

to модифицированной поверхности при исполЕзЗовании обработанного титана в качестве анода. Эксплутахшя таких изделий при высоких плотностях анодного тока (выше 100 А/м Ц приводит к отслаива15нию этого покрытия. Осуществление способа включает травление поверхности титановых изделий, получение покрытий КЗ расплавов, требует сложной аппаратуры и дефицитных реактивов, т. е. процесс

20 достаточно сложен.

Цель изобретения - улучшение анодных Характеристик модифицированной поверхности и зшрощение технологии псоцесса. 39 Поставленная цель дсотигается тем, что cornacjHO способу, включающему нанесение никеля или его сплавов на издецте из титана или его сплавов, преиму- ,|шественно на титановые аноды, и термодиффУЗионную обработку, нанесение никеля или его сплавов осуществляют элект искровым легированием. При электроискровой обработке изделие из титана имеющее 5-8кл. чистоты поверхности, служит катодом, а никель анодом. В качестве а|нода используют не только чистый никель, но и его сплавы, например, титан-никелевые спЛавы. Элек роискровую обработку проводят как на воздухе, так и в инертной средб, причем режимы обработки (ток короткого замыкания и напряжение) в случае титана не выходят за пределы известных для обработки других металлов. Темродн})фузионный отжиг изделия после электроискрово обработки для предотвращения окалино- образования целесообразно проводить в вакууме 10 - 10 торр в интервале температур 9ОО - 1100 С. Варьируя количество никеля, наносимого на титановую основу, а также режим отжига (время и температуру), можно создавать на поверхности изделий слой интерметаллида требуемой толщины. Для получения интерметаллидного покрытия согласно предлагаемому способу, во-первых, не требуется высокий класс чистоты поверхности титанового изделия (достаточен 5-6 кл) ;во-вторых, не требуется предварительная обработка поверхности растворами кислот, и электроискровое нанесение никеля мож но проводить на изделие из титана в состоянии поставки; в -третьих, получен ное поверхностное покрытие имеет зна чительную степень шероховатости которое обычно оценивается 3-5 кл чистоты поверхности; в-четвертых, модифицированная поверхность имеет очень развитую поверхность по сравнению с известной. Рентгенографически было установлено что интерметаллидное покрытие изделий из титана, полученных предлагаемым способом, кроме фазы H(N, дополнительно содержит фазуТл4. , которая отсутствует на изделиях, полученных согласно известному способу. Более высокая плотность тока по выделению кислорода на единице истинной поверхности на изделиях объясняется присутствием фазы Ti NifyO. 9 Основное преимущос.тво предлагаемого способа состоит в том, что он позволяет получать аноды, с единицы геометрической поверхности которых в условиях вьщеления кислорода можно снимать анодные токи на порядок выше, по сравнению с анодом, полученным согласно известному способу. Соответственно этому снижается скорость коррозии анода, так как при одинаковой токовой погрузке анодов, плотность тока, рассчитанная на единицу истинной поверхности анода, будет приблизительно в 10 раз меньше. При тсже 100 A/M скорость поверхностПгмд -ггага t / f ного интерметаллидного слоя, как было установлено, составляет 1,5 мм/год. При нанесении 30 мг/см никеля получается слой интерметаллида 45 - 50 мкм, отсюда срок службы анода составит 240 : : 36О ч. Обычно промышленные токи эксплуатаияи малорастворимых анодов в условиях катодной защиты составляют20 А/м При этом токе скорость растворения интерметаллидного покрытия составляет 0,24 мм/год (240 мкм/год). В этом случае срок службы анода по регенерации увеличится по 2ООО ч. Приме р. Титановые пластины марки ДТ 1-О размером ЮО мм, обработанные до 6 и 8 кл. чистоты поверхности, обезжиривали ацетоном. Для модификации поверхности пластины применяли никель марки НП-1. Нанесение икелевого покрытия проводили электроискровым способом на.воздухе с помощью вращающейся никелевой щетки, которая в процессе нанесения служила анодом, а титановая пластина - катодом. Никелевая шетка представляла собой два металлических диска (диаметром 75 мм и толщиной 2 мм) с втулкой из эбонита (диаметром 25 мм и длиной 30 мм), между которыми с помощью болтов были зажаты полоски никелевой фольги шириной 5 мм. Концы фольги выступали за пределы дисков на 20 мм. Щетка с помощью втулки закреплялась в токарный станок и вращалась с скоростью 10О об/мин. При нанесении никеля ток короткого замыкания не превышал 1О А, а средний ток нанесения составлял 5 А. Никель наносили из расчета 30 мг/см, что соответствует толщине никелевого слоя 45-50 мкм и времени нанесения 2 мин. После нанесения никеля изделие отжигапи в вакууме 10 торрпри 99О С в течение б ч. Были получены две пластины с модифицированной поверхностью 3-4 и -1-5 кл. чистоты.

Полученное изделие было подвергнуто электрохимическим испытаниям,

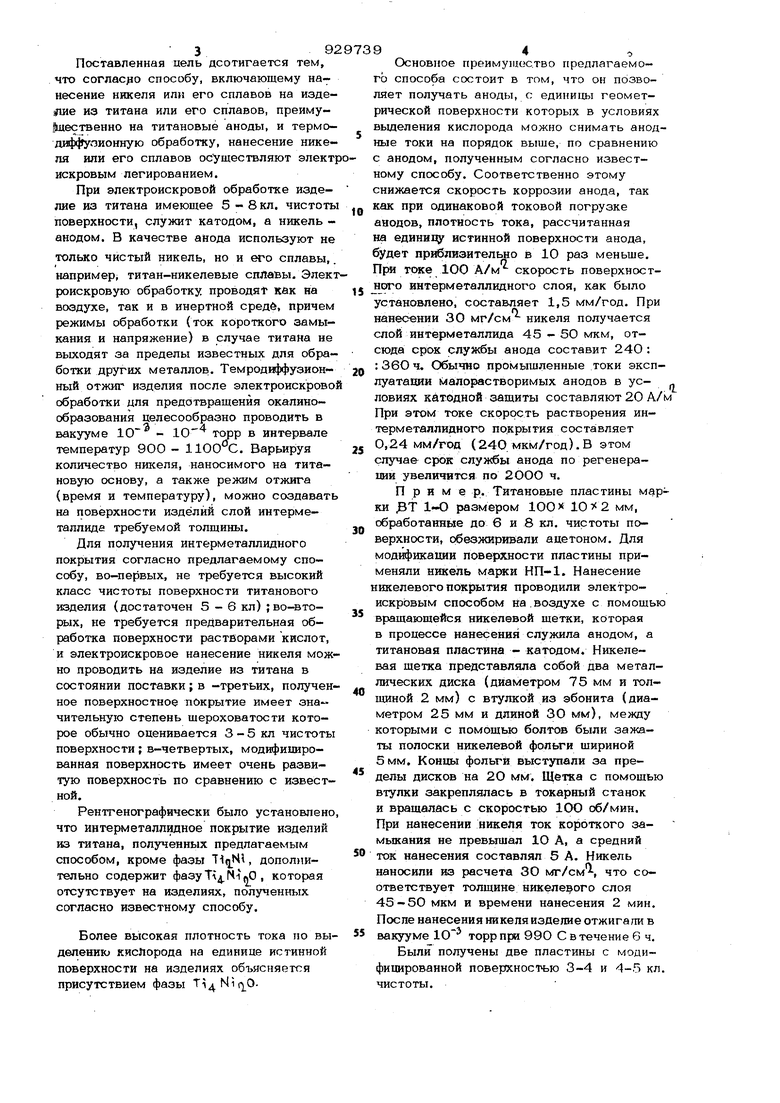

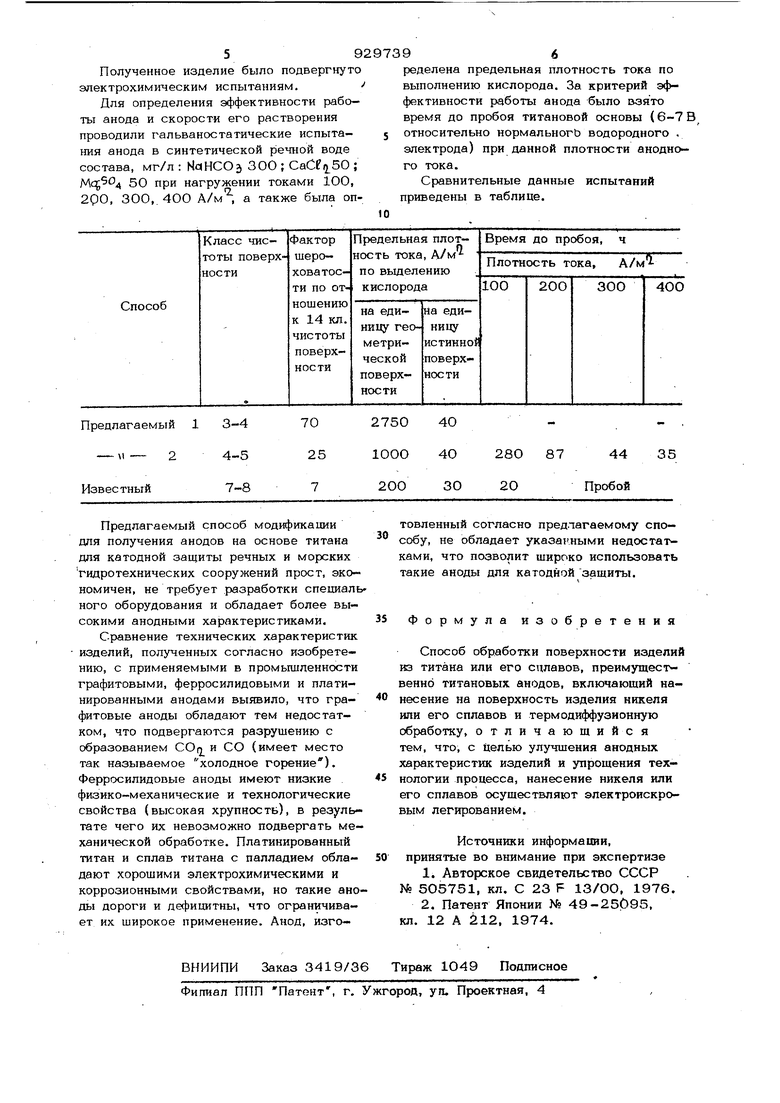

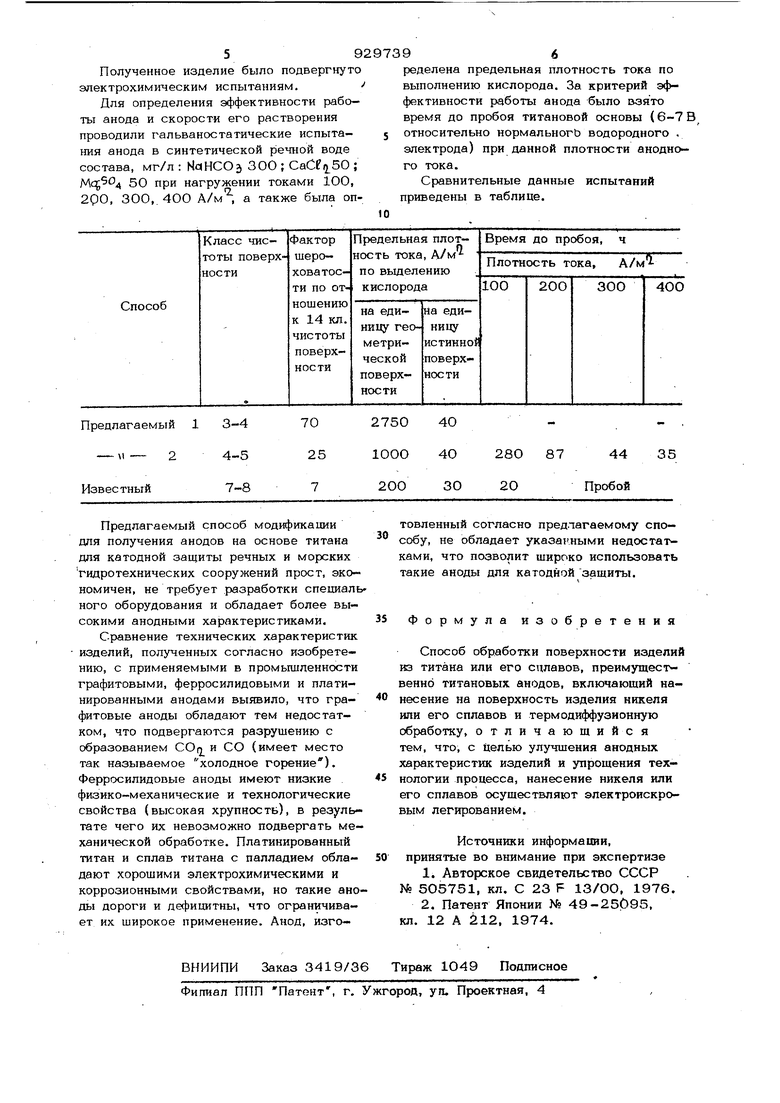

Для определения эффективности работы анода и скорости его растворения проводили гальваностатические испытания анода в синтетической речной воде состава, мг/л : MaHCOj 300 ; CaCfij SO ; 50 при нагружении токами 1ОО, 2QO, 300,. 400 А/м, а также была определена предельная плотность тока по выполнению кислорода. За критерий эффективности работы анода было взято время до пробоя титановой основы (6-7 В относительно нормальногЬ водородного . электрода) при данной плотности анодного тока.

Сравнительные данные испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для катодной защиты | 1982 |

|

SU1076496A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ электроэрозионного легирования | 1987 |

|

SU1569126A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2409705C1 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2008 |

|

RU2402629C2 |

| Способ получения структурированного пористого покрытия на титане и его сплавах | 2022 |

|

RU2777827C1 |

| Способ электроэрозионного нанесения интерметаллического покрытия на деталь с использованием смеси электродов-гранул | 2024 |

|

RU2831580C1 |

| Способ электроэрозионного легирования | 1987 |

|

SU1569125A1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

Авторы

Даты

1982-05-23—Публикация

1980-04-01—Подача