Изобретение относится к термической резке металла, в частности к устройствам для ее осуществления, и может быть использовано в машиностроении, судостроении и других отраслях народного хозяйства.

Известны резаки для кислородной резки металла, содержащие внутреннее сопло с центральным спрофилированным каналом, выполненным в виде входного, выходного участков и участка перехода между ними. Участок перехода между ними выполнен в виде конуса, вершина которого направлена в сторону выходного участка, либо плавной той же направленности криволинейной поверхности (1 а, б, в, г; 2; 3).

Недостатками резаков с указанными выше соплами являются сложность изготовления спрофилированных каналов сопл, содержащих их плавные образующие кривые (1а, в; 2), низкие скорость резки и чистота обработки поверхности реза, повышенные расходы рабочих газов и деформация вырезаемых деталей (1б; г).

Известно устройство для кислородной резки металла с по крайней мере одним каналом для горючей смеси и центральным соплом с источником ультразвуковых колебаний (далее излучатель ультразвука), выполненным в виде тороидальной камеры, расположенной концентрично соплу и соединенной с ним каналом в виде кольцевой щели, причем диаметр сечения тороидальной камеры составляет 0,2-0,4 диаметра сопла в его наименьшем сечении, а ширина кольцевой щели составляет 0,1-0,3 диаметра сечения тороидальной камеры (4).

Недостатками этого устройства являются сложность изготовления излучателя ультразвука (тороидальной камеры) и повышенный расход рабочих газов при недостаточно высокой скорости резки металла.

Целью настоящего изобретения является устранение указанных недостатков.

Поставленная цель достигается тем, что излучатель ультразвука выполнен в виде кольцевого углубления на поверхности кольцевого выступа, выполненного на стенке центрального спрофилированного канала внутреннего сопла с образованием острой кромки, направленной в сторону входного участка центрального спрофилированного канала внутреннего сопла, а также тем, что поверхность кольцевого углубления является участком перехода между входным и выходным участками центрального спрофилированного канала внутреннего сопла.

Это в совокупности заявленных существенных признаков изобретения обеспечивает увеличение кинетической и ультразвуковой энергий режущей струи кислорода при работе устройства.

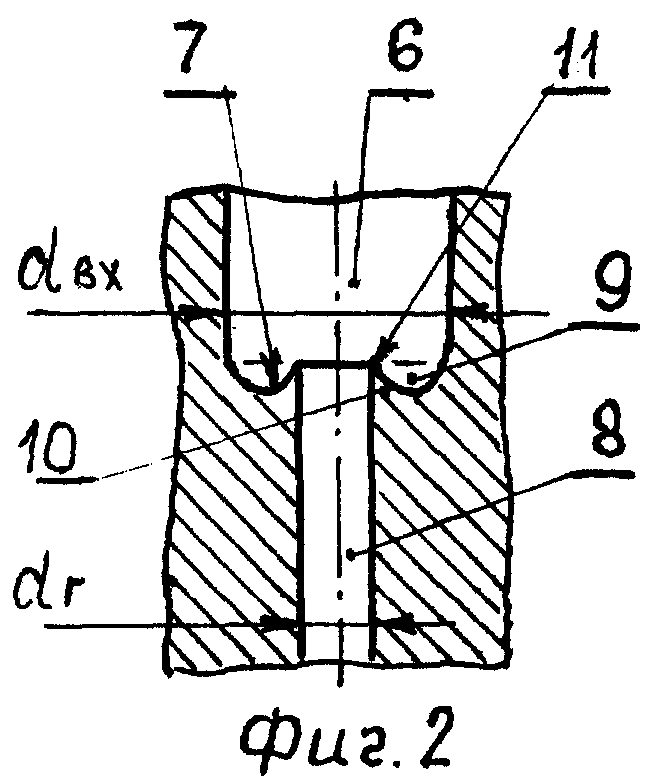

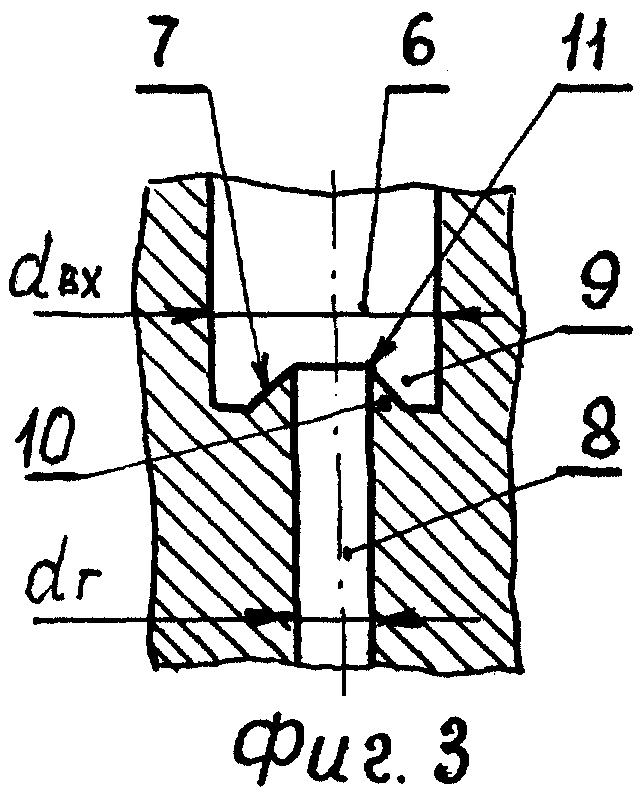

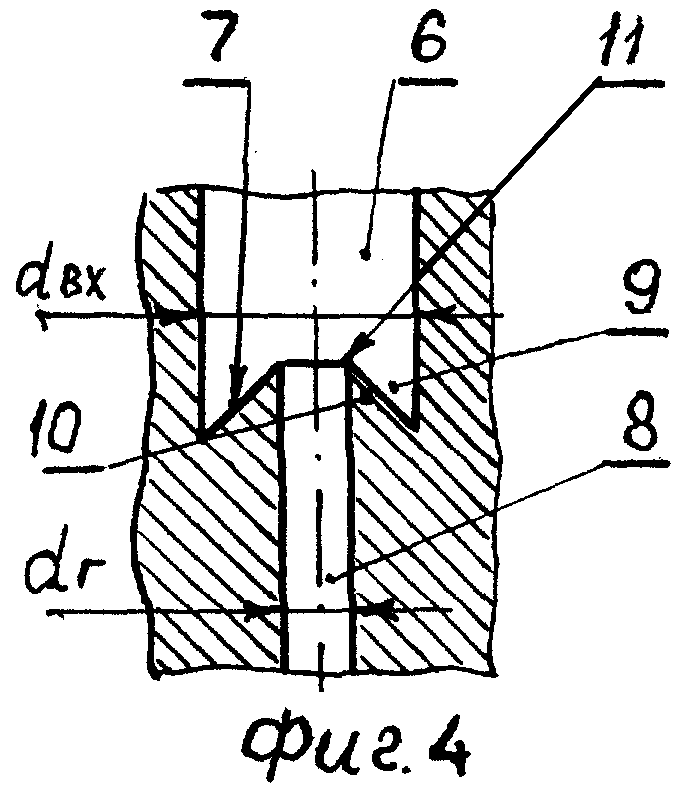

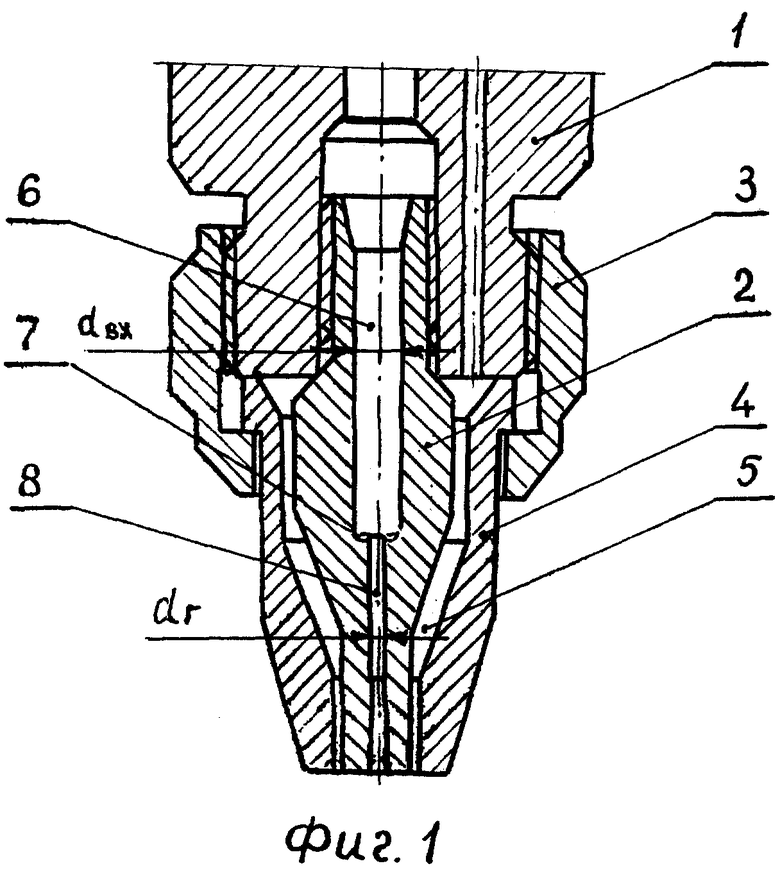

Техническое решение изобретения устройства для кислородной резки металла поясняется чертежами, где на фиг.1 показан вариант устройства с накидным крепящим элементом; на фиг.2, 3, 4 - варианты выполнения кольцевого углубления на поверхности кольцевого выступа, выполненного на внутренней стенке центрального спрофилированного канала внутреннего сопла.

Резак состоит из головки 1, в которой установлено внутренне сопло 2 и с помощью накидной гайки 3 присоединен наружный мундштук 4. Между внутренним соплом 2 и наружным мундштуком 4 имеется канал 5 для перемещения горючей смеси. Внутреннее сопло 2 имеет центральный спрофилированный канал (далее канал) для режущего кислорода в составе входного 6, переходного 7 (участок перехода) и выходного 8 его участков, при этом участки 6 и 8 указанного канала выполнены разных диаметров, соответственно dвх и dr, причем dвх>dr. Участок перехода 7 указанного канала выполнен в виде поверхности углубления 9 на выступе 10, выполненного на внутренней стенке указанного канала внутреннего сопла, с образованием острой кромки 11, например, в виде полутора (фиг.2), которое (углубление 9) является при работе устройства излучателем ультразвука. Образующая кольцевого углубления 9 может быть выполнена любой другой формы, например, в виде ломаной (фиг.3) или наклонной по отношению к оси канала внутреннего сопла (фиг.4) линий.

Устройство работает следующим образом:

в канал 5 поступает горючая смесь, которую при выходе из канала 5 поджигают, образуя подогревающее пламя, с помощью которого нагревают разрезаемый металл до температуры его воспламенения. В центральный спрофилированный канал внутреннего сопла 2 под рабочим давлением подают режущий кислород и начинают резку.

При взаимодействии потока кислорода с острой кромкой 11 кольцевого выступа 10 одна часть потока устремляется в выходной участок 8 канала, образуя на выходе режущую струю, а другая часть потока направляется в кольцевое углубление 9. С учетом разделения потока кислорода на две части объем кислорода, поступающего в выходной участок 8 канала, уменьшается, а значит уменьшается и давление кислорода в нем. При этом происходит более полное расширение кислорода в выходном участке 8 канала и, следовательно, более полное превращение потенциальной энергии потока в кинетическую. Это приводит к увеличению скорости движения режущей струи кислорода и ее боковому давлению на образующиеся в зоне реза окислы металла.

Острая кромка 11 кольцевого выступа 10, являясь концентратором вихреобразования, способствует интенсивному закручиванию части потока кислорода, поступающего в углубление 9, в кольцевую торообразную спираль, резко увеличивая давление в ней. Вращение кислорода в торообразной спирали захватывает также часть входного участка 6 центрального спрофилированного канала, образуя воронкообразную область повышенного давления перед выходным участком 8 канала, что также способствует увеличению скорости движения режущей струи кислорода.

Давление кислорода между торообразной спиралью в кольцевом углублении 9 и потоком выравнивается путем выброса в последний встречного импульса кислорода из торообразной спирали при разгружении ее. Встречный импульс кислорода сжимает поток кислорода, образуя область повышенного давления перед выходным участком 8 канала, что также при ее разрежении увеличивает скорость движения режущей струи кислорода.

Периодически наполняясь и разгружаясь с частотой ультразвуковых колебаний, кольцевое углубление 9, являясь излучателем ультразвука, управляет движением потока кислорода, вследствие чего в нем возникают периодические сжатия и разрежения, которые накладываются на струю режущего кислорода и распространяются вдоль нее в виде высокой интенсивности акустической волны.

Это с учетом повышения скорости движения режущей струи и ее акустической энергии обеспечивает интенсификацию процесса окисления разрезаемого металла за счет улучшения массообмена в загрязненном газовом пограничном слое, что способствует увеличению скорости резки, уменьшению расхода рабочих газов и деформации вырезаемых деталей, а конструктивное решение излучателя ультразвука улучшает технологичность изготовления центральных сопл устройств для кислородной резки металла, по сравнению, например, с ближайшим аналогом (SU 1611623).

Пример. В производственных условиях производили кислородную резку листов из малоуглеродистой стали толщиной 12, 20 и 40 мм с применением устройства (резака) предлагаемой конструкции. Результаты испытаний приведены в таблице.

Результаты испытаний

Источники информации

1. Спектор О.Ш., Асиновская Г.А. Кислородная резка в металлургии. М., 1972, стр.72-73, рис.25.

2. Клебанов Н.Н. Технология газовой сварки и резки металлов, Машгиз, М., 1947, стр.283-286.

3. Головченко B.C. Добровольский В.П., Мисюров И.П. Тепловая резка металлов в судостроении, изд-во «Судостроение», Л., 1975, стр.30, рис.112.

4. Авторское свидетельство СССР №1611623, кл. В 23 К 7/00, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки и разметки листового материала | 1980 |

|

SU939172A1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 2002 |

|

RU2223164C2 |

| Резак для кислородной резки металла | 1980 |

|

SU929967A1 |

| Устройство для газопламенной резки металла и разметки под резку | 1981 |

|

SU1031662A1 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2196667C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 2005 |

|

RU2287412C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1999 |

|

RU2149085C1 |

| Газокислородный резак внешнего смешения газов | 1975 |

|

SU529343A1 |

Изобретение относится к термической резке металлов, а именно к устройствам для кислородной резки. Устройство содержит резак с по крайней мере одним каналом для горючей смеси, внутреннее сопло с центральным спрофилированным каналом для режущего кислорода с входным и выходным участками канала и с участком перехода между ними, и излучатель ультразвука, расположенный концентрично внутреннему соплу. Излучатель ультразвука выполнен в виде кольцевого углубления на поверхности кольцевого выступа. Выступ выполнен на стенке центрального спрофилированного канала внутреннего сопла с образованием острой кромки, направленной в сторону входного участка центрального спрофилированного канала. Поверхность кольцевого углубления является участком перехода между входным и выходным участками центрального спрофилированного канала. Это позволит увеличить скорость и качество резки металлов, сократить расход рабочих газов и уменьшить деформации разрезаемых деталей. 1 з.п. ф-лы, 4 ил., 1 табл.

| Способ кислородной резки металла и устройство для его осуществления | 1988 |

|

SU1611623A1 |

| ИНСТРУМЕНТ ДЛЯ ДЕЗИНТЕГРАЦИИ, ОБРАБОТКИ И СВАРКИ МАТЕРИАЛОВ | 1998 |

|

RU2162395C2 |

| СПОСОБ ГАЗОВОЙ СВАРКИ И РЕЗКИ | 0 |

|

SU183574A1 |

| Акустическая форсунка | 1979 |

|

SU877230A1 |

| Способ кислородной резки металлов | 1952 |

|

SU100407A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Электромагнитная переключающая муфта | 1984 |

|

SU1249223A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2006-08-20—Публикация

2005-01-17—Подача