(54) СПОСОБ СУШКИ БРЕВЕН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ групповой пропитки лесоматериалов | 2016 |

|

RU2614803C1 |

| Способ сушки бревен | 1979 |

|

SU879211A1 |

| Способ сушки бревен | 1983 |

|

SU1108311A1 |

| Способ сушки древесины | 1979 |

|

SU819533A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ ДРЕВЕСИНЫ С ИСПОЛЬЗОВАНИЕМ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2009 |

|

RU2423655C1 |

| Способ обезвоживания лесоматериалов | 1983 |

|

SU1112207A1 |

| Способ сушки лесоматериалов | 1980 |

|

SU916923A1 |

| Способ сушки бревен | 1980 |

|

SU926466A2 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

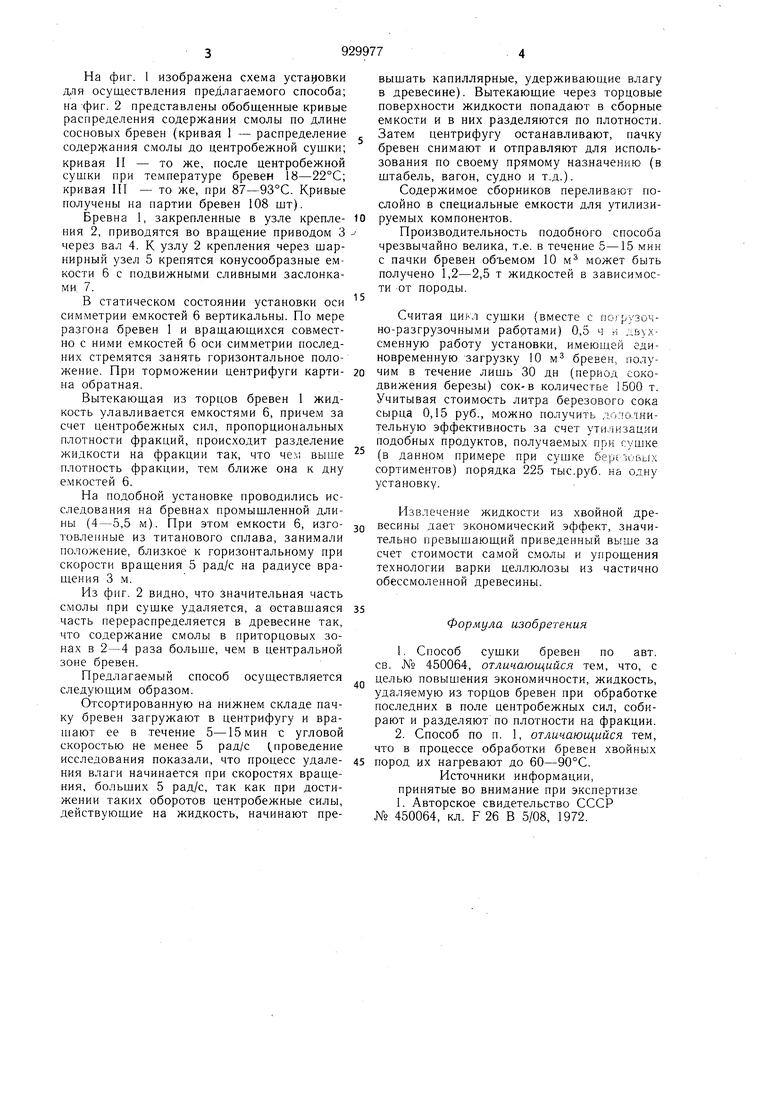

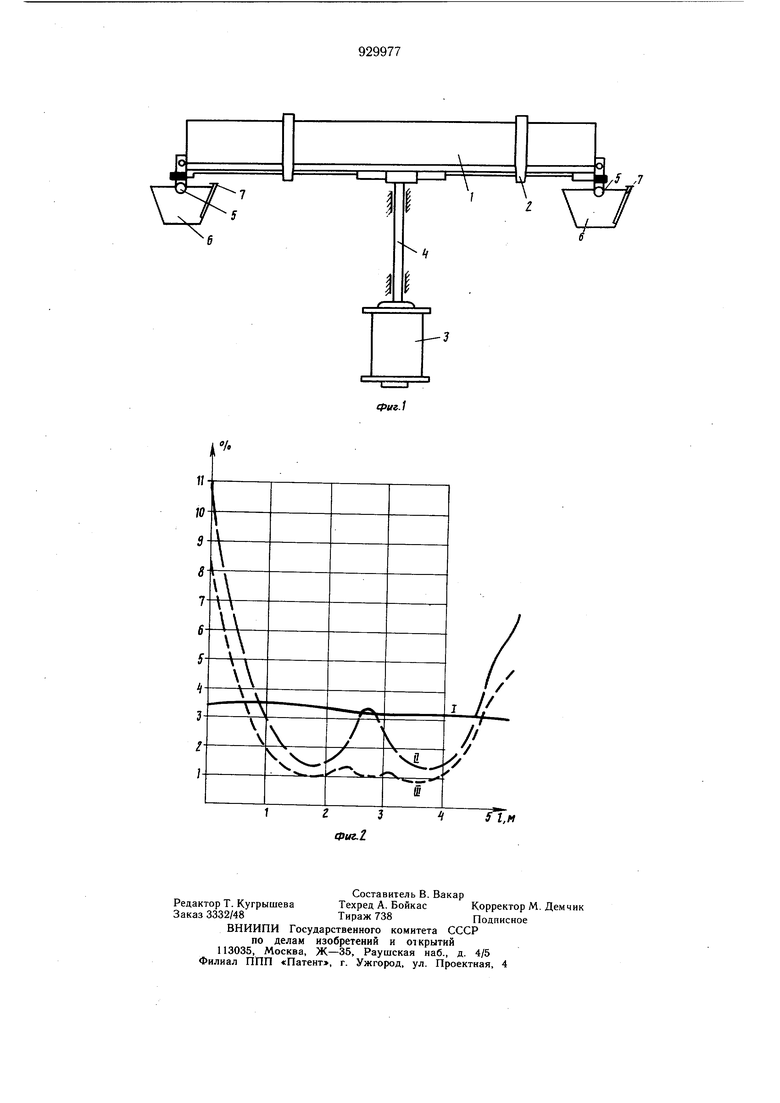

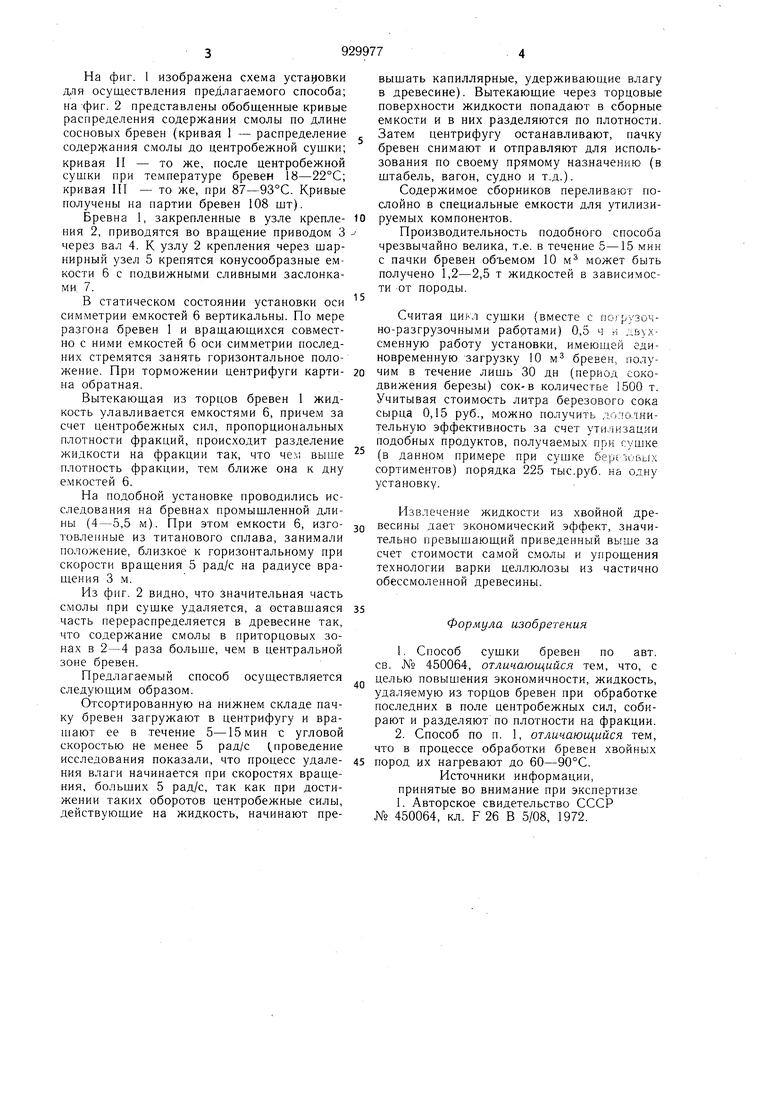

Изобретение относится к технике сушки древесины и может быть использовано в лесоперерабатывающей, химической и фармацевтической отраслях промышленности при получении полезных химических компонентов древесного сырья, а также при заготовке древесных соков и живицы. По основному авт. св. № 450064 известен способ сушки бревен путем механического удаления влаги в направлении продольной оси под действием разности давлений, которую создают, размещая бревна радиально в поле центробежных сил 1. Цель изобретения - повышение экономичности путем комплексного использования древесного сырья, т.е. получение деловой древесины с влажностью 35-45% и одновременно получение ценных компонентов жидкости, удаляемой из древесины в процессе сушки. Поставленная цель достигается тем, что жидкость, удаляемую из торцов бревен при обработке последних в поле центробежных сил, собирают и разделяют по плотности на фракции. Причем в процессе обработки бревен хвойных пород их нагревают до 60-90°С.: При центробежной сушке древесины лиственных пород (береза, осина, клен, ясень, бук) из нее выходит 120-150 кг/м жидкости, которая представляет собой сложный водный раствор, содержащий сахар (до 3- 5%), витамины (особенно группы В и С), ферменты, лигнин, микроэлементы и т.д. При центробежной сушке древесины хвойных пород (сосна, ель) к водному раствору добавляются смолы, содержащиеся в смоляных ходах и карманах. Всего выходит 200-250 жидкости, из которой смола составляет 4-6% по массе, что в свою очередь составляет 30-50% общей массы смолы, содержащейся в древесине. Особенно интенсивное смоловыделение наблюдается из лиственницы. С увеличением температуры вязкость смолы падает, а ее выход увеличивается, что имеет место при предварительном прогреве центрифугируемых бревен. Например, цифра 50% получена при 90°С. Выходящая жидкость представляет собой механическую смесь водных растворов и частичек смолы. На фиг. 1 изображена схема установки для осуществления предлагаемого способа; на фиг. 2 представлены обобщенные кривые распределения содержания смолы по длине сосновых бревен (кривая 1 - распределение содержания смолы до центробежной сушки; кривая II - то же, носле центробежной сушки при температуре бревен 18-22°С; кривая III - то же, при 87-93°С. Кривые получены на партии бревен 108 шт). Бревна 1, закрепленные в узле креплеНИН 2, приводятся во врашение приводом 3 через вал 4. К узлу 2 крепления через шарнирный узел 5 крепятся конусообразные емкости 6 с подвижными сливными заслонками, 7. В статическом состоянии установки оси симметрии емкостей 6 вертикальны. По мере разгона бревен 1 и вращающихся совместно с ними емкостей 6 оси симметрии последних стремятся занять горизонтальное положение. При торможении центрифуги картина обратная. Вытекающая из торцов бревен 1 жидкость улавливается емкостями 6, причем за счет центробежных сил, пропорциональных плотности фракций, происходит разделение жидкости на фракции так, что чем выше плотность фракции, тем ближе она к дну емкостей 6. На подобной установке проводились исследования на бревнах промыщленной длины (4-5,5 м). При этом емкости 6, изготовлепные из титанового сплава, занимали положение, близкое к горизонтальному нри скорости вращения 5 рад/с на радиусе вращения 3м. Из фиг. 2 видно, что значительная часть смолы при сушке удаляется, а оставшаяся часть перераспределяется в древесине так, что содержание смолы в приторцовых зонах в 2-4 раза больше, чем в центральной зоне бревен. Предлагаемый способ осуществляется следующим образом. Отсортированную на нижнем складе пачку бревен загружают в центрифугу и врашают ее в течение 5-15 мин с угловой скоростью не менее 5 рад/с (.проведение исследования показали, что процесс удаления влаги начинается при скоростях вращения, больших 5 рад/с, так как при достижении таких оборотов центробежные силы, действующие на жидкость, начинают превышать капиллярные, удерживающие влагу в древесине). Вытекающие через торцовые поверхности жидкости попадают в сборные емкости и в них разделяются по плотности. Затем центрифугу останавливают, пачку бревен снимают и отправляют для использования по своему прямому назначению (в щтабель, вагон, судно и т.д.). Содержимое сборников переливают послойно в специальные емкости для утилизируемых компонентов. Производительность подобного способа чрезвычайно велика, т.е. в течение 5-15 мин с пачки бревен объемом 10 М может быть получено 1,2-2,5 т жидкостей в зависимости от породы. Считая цикл сушки (вместе с погрузочно-разгрузочными работами) 0,5 ч и двухсменную работу установки, имеющей единовременную загрузку 10 м бревен, получим в течение лишь 30 дн (период сокодвижения березы) сок-в количестве 1500 т. Учитывая стоимость литра березового сока сырца 0,15 руб., можно получить дополнительную эффективность за счет ути.изации подобных продуктов, получаемых при сушке (в данном примере при сущке береюйых сортиментов) порядка 225 тыс.руб. на одну установку. Извлечение жидкости из хвойной древесины дает экономический эффект, значительно превышающий приведенный выше за счет стоимости самой смолы и упрошения технологии варки целлюлозы из частично обессмоленной древесины. Формула изобретения . Способ сушки бревен по авт. св. № 450064, отличающийся тем, что, с целью повышения экономичности, жидкость, удаляемую из торцов бревен при обработке последних в поле центробежных сил, собирают и разделяют по плотности на фракции. 2. Способ по п. 1, отличающийся тем, что в процессе обработки бревен хвойных пород их нагревают до 60-90°С. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 450064, кл. F26 В 5/08, 1972.

/ .7

Авторы

Даты

1982-05-23—Публикация

1980-09-16—Подача