В основном авт. сз. № 70303 описан способ получения эфнрокислот, получаемых окислением нефтяных уг.еводородов, например керосина.

Предлагаемый способ получения нскусствениой олифы является даль}1ейшим развитием вышеуказанного способа по авт. св. № 70303 и состоит в том, что li эфирокислоты, очищенные от низкомолекуляриьгх кис.тот и неомыляемые, вводят фталевый ангидрид и полученную смесь конденсируют нрн 220 с непо.чными эфнрами многоатомных спиртов и м ирных кислот высыхаюнл.нх масел.

Для нолучения олифы изготовленный таким путем смешанный ;:|фир растворяют в смеси уайтспирита и со.чьвентнафты нли другод растворителе и одновременно вводят сиккатив.

Пример ;. 378 частей уфирокиелот, по..ученных нз керосина, были подвергнуты на1реванию до 200 в жидкой фязс при остаточном давлении 20 мм рт. ст. до прекращения выделения дистиллата. При этом получено 302 части препарированных эфирокислот с кислотным числом 99,0 и 74 части дистиллата. Полученные препарированные :|фирокислотЕ51 были взаимно растворены с 47 частями фталевого ангидрида пу.тем перемеилнвания смеси при 170-180 .

В отдельном KOT.ie с меналкой из 180 частей . ьня;1ого масла и 38,5 чаете г/пщерина приготов,:гены по нзвестному способу неполные глицериновые фиры жирных кислот ЛЕДШНОГО масла. Затем в котел при температуре 200 м работаюн ей мен:алке в течение одного часа была выведена смес1, препарированных эфирокислот н фталевого ангидрида с те.мнературоГ) 150. Реакцноннг.я смесь при неременшвании была нагрета до 220 и выдержана нри температуре 7,5 час. Кис.-(отное число реакционной массы сннзнлось при атом до 8 единиц. Реакционная масса в смесн с растворителем ( уайтспирита н солы)е}1тнафты) в отгюп еиии 1:1 по объему li.MC.ia вязкость, равную

10,6 градусов Энглера при 20°. Полученная пленкообразующая основа после охлаждения до 120 бьыа смещена с 351,0 частями уайтспири.та н 140,5 частями сольвентнафты и одновременно введено 20 частей нсфтенатного С1зннцово-марганцевого сик.катива и 5 частей льномас,:1яиого кобальтового сикка.тнва. Выход олифы составил 1000 частей.

Содержание пленкообразующего в олифе составляет 51%. Содержание сиккатиЕных металлов в олифе: маоганца-0,04о; свинца- 0,15%; кобальта-0,01%.

Пример 2. От 372 частей эфирокислот при температуре 120° и продувании воздухом в иродолжении 4 час., было о.тогнано 66 частей дистиллата. При этом получено 305 частей препарированных эфирокислот с кислотным числом 105. На основе полученных препарированных эфкрокислот изготовлена искусственная олифа ио рецепту и режн.му, описанному в примере 1 со следуюш.ими изменениями: вместо льняного масла было взя,то подсолнечное масло. Льиомасляный кобальтовый сиккатив взят в количестве 10 частей. Растворители были взяты в следующем количестве: сольвеитнафта-100 частей, уайтс.аирита-401.5 частей.

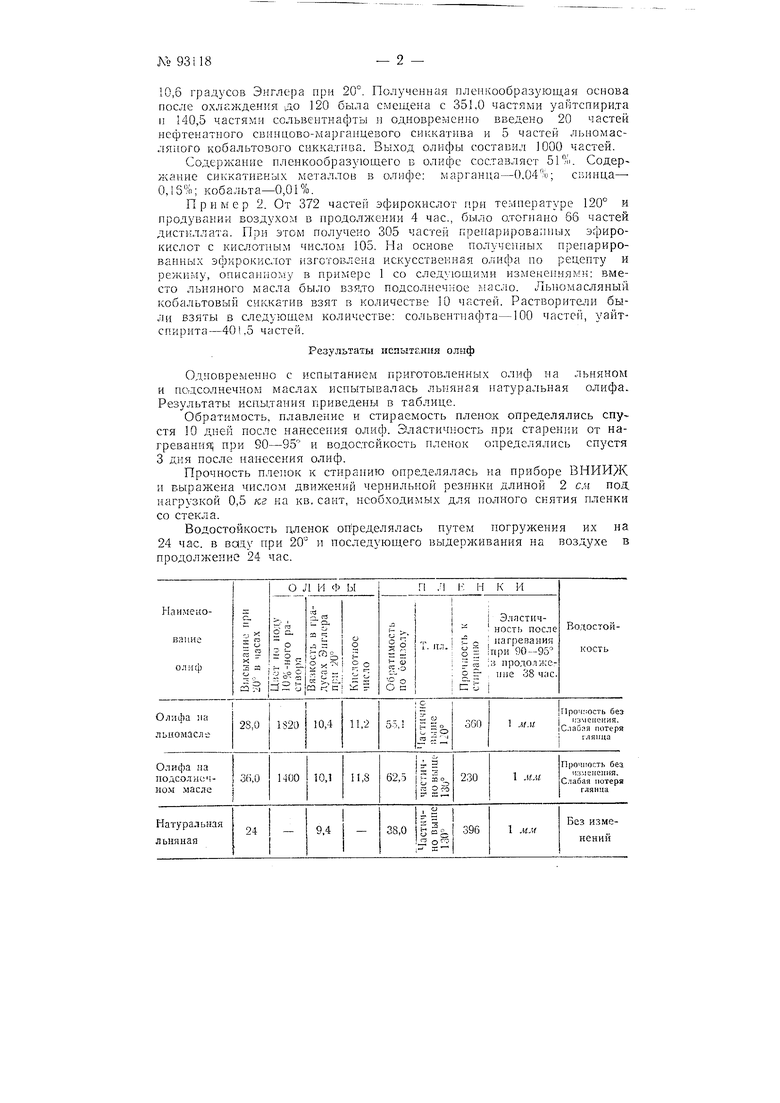

Результаты испытания олиф

Одновременно с испытанием приготовленных олиф на льняном и псасолнечном маслах испытывалась льняная натуральная олифа. Результаты испытания приведены в таблице.

Обратимость, плавление н стираемость пленок определялись спустя 10 дней после нанесения олиф. Эластичность при старении от нагревания; при 90-95 и водостойкость пленок определялись спустя 3 дня после нанесения олиф.

Прочность пленок к стираиию определялась на приборе ВНИИЖ и выражена числом движений чернильной резннки длиной 2 см. поя. нагрузкой 0,5 кг на кв. сант, необходимых для полного снятия пленки со стекла.

Водостойкость дленок определялась путем погружения их на 24 час. в воду при 20 н последующего выдерживания на воздухе в продолжение 24 час.

Полученные искусствеиыыс олифы пригодны для развсдепия густотер.тых паст, в том числе и паст на цинковых белилах. Путем затира и разведения цинковых белил на оннсаниых олифах нолучают нормальные малярные краски.

П р с д м с т н 3 о б JD с т с н л я

Снособ нолучсния искусственион олифы на основе эфирокиелот. получаемых окислением- нефтяных углеводородов, нанрнмер керосина, согласно авт. св. 70303, отличающийся тем, что в эфирокислоты, очи1цен1- Ь е от низкомОЛекуляркых кнслот н неомыляемые, вводят фталевый ангидрид и полученную смесь конденсируют нрн 220° с нелолными эфирамн МНОГОЕ-ТОМНЫХ сииртов и жирных кислот высыхающих масел.

Авторы

Даты

1951-01-01—Публикация

1949-03-01—Подача