Изобретение относится к литейному производству, а именно к составам самотвердеющих смесей с цементными вяжущими материалами, используемых для изготовления стержней и форм.

Известна самотвердеющая смесь, содержащая огнеупорный наполнитель, органические связующие (сульфитноспиртовую барду, крепитель КВС) и алюминатный клинкер с содержанием,%; окиси кальция б ,08, двуокиси кремния 25,00, окиси алюминия 6,35, окиси магния 1,70, окиси железа 1,15 и закиси железа 0,81.

Указанный клинкер обладает следующими минералогическими модульными характеристиками; коэффициент насыщения КН 0,75, силикатный модуль VI более 3, глиноземный модуль р более 3 tlj.

Известная самотвердеющая смесь обладает замедленной скоростью твердения и повышенной влажностью, вследствие чего нужно либо подсушивать ее.

либо длительно выдерживать до заливки на воздухе.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является самотвердеющая смесь для изготовления литейных стержней и форм 2}, содержащая, мае.ч:

Огнеупорный наполнитель 90-92 Портландцементный

fO клинкер8-10

Сульфитно-дрожжевую бражку3,5-,5

Крепитель КВС 1,5-2,5 Воду - до влажности «,5-5,5

15 Данная смесь характеризуется замедленной скяростью твердения (прочность на сжатие через 8 ч твердения на воздухе составляет всего 0,6 кгс/см), повышенной осыпаемоXстью и влажностью и достаточно высокой остаточной прочностью после высокотемпературного прогрева и остывания, т.е. затрудненной выбиваемо39стью из отливок (из-за повышенного содержания клинкера и его спекания), .Цель изобретения - увеличение прочности стержней и форм, уменьшение их осыпаемости, остаточной влаж ности и улучшение выбиваемости. Для достижения поставленной цели самотвердеющая смесь для изготовления литейных стержней и форм, включающая огнеупорный наполнитель, портландцементный клинкер и сульфит но-дрожжевую бражку, содержит портландцементный клинкер и сульфитнодрожжевую бражку в соотношении 0,5-0,8 при следующем соотношении ингредиентов, мае.ч: Огнеупорный накопитель 100 Суяьфитно-дрожжевая бражка3-5 Портландцементный клинкер2-АСамотвердеющая смесь по изобретению содержит лортландцемемтный клинкер следующего химического состава, масЛ: Окись кальция63-68 Двуокись кремния.20-22 Окись ал10миния6-9 Окись железаk 6 и со следующими в нералогическими модульными характеристиками Коэффициент насыщения 0,90-0,9 Силикатный модуль 1,8-2,2 Глиноземный модуль 1,0-1,5 Предпочтительно использовать порт ландцементный клинкер с дисперсность характеризуемой величиной удельной поверхности 3000-6000 смVr. Примером клинкера, отвещающе го заданным харак теристикам, может служить портландцементний клинкер Пикалевского цементного завода. Коэффициент насыщения КН клинкера характеризует неполноту насыщения кремнезема окисью кальция в процессе обжига сырьевых материалов (клинкеро образования) и рассчитывается по фор муле: СаО - 1.65А110Т,- 0,35РеаОз 2,8SfOq С повышением КН происходит усиление активности протекания реакции ги ратации в клинкере, т.е. ускоряется его твердение и повышается прочность связанной структуры. Предусмотрено в соответствии с изоретением использовать клинкер с КН 0,90-0,9. При меньших знамениях КН замедлятся скорость отверждения смеси, а олучение клинкера более высокими оказателями КН затруднено технологиески . Силикатный (кремнеземный) модуль арактеризует соотношение силикатой фазы и суммарного содержания алюинатной и алюмилферритной фазы в линкере ,+ При прочих равных условиях со сниением п клинкер быстрее схватывается твердеет. 8 смеси по изобретению предусмотрено использовать клинкер с п 1,8-2,2. Глиноземный (алюминатный) модуль р характеризует соотнсмиение и сотав алюминатных и алюмоферритовых фаз в клинкере п « . Клинкера с высоким значением р быстрее схватываются и твердеют, В смеси по изобретению предусмотрено использовать клинкер с р 1,0-1,5. Использование клинкера с указанными показателями пир обусловлено, с одной стороны, требованиями к его реакционной (гилратиционной) способности и, с другой стороны - шихтовкой исходных сырых материалов при его получении на цемзаводе. При увеличении содержания клинкера в составе смеси по изобретению свыЁ1е Ц мае.ч. ухудшается выбиваемость, а при уменьшении его содержания ниже 2 мае.ч.увеличивается осыпаемость и снижается прочность. Предпочтительно использовать сульфитно-дрожжевую бражку плотностью порядка 1,20 г/см. При увеличении содержания сульфитно-дрожжевой бражки в составе смеси свыше 5 мае.ч. увеличиваются влажность и газотворность стержней и форм, а при снижении ее содержания ниже 3 мае.ч. увеличивается их осыпаемость и снижается прочность. Соотношение, между содержанием клинкера и сульфитно-дрожжевой бражки в смеси по изобретению должно составлять 0,5-0,8. При соотношении

указанных ингредиентов ниже 0,5 .и выше 0,8 падает скорость нарастания прочности смеси и увеличивается осыпаемость стержней и форм. Упомянутое соотношение 0,5-0,8 позволяет получить стабильные результаты по всем свойствам клинкерных смесей.

Пример. Для изготовления смеси используют портландцементный клинкер пикалевского цемзавода со следующими характеристиками, %:

312684

окси окись кальция 65, двуокись кремния 22, окись алюминия 6, окись железа 5, КН 0,92, п 2,0, Р 1,2.

5 Смесь приготавливают путем перемешивания кварцевого песка с клинкером с последующим введением и перемешиванием сульфитно-дрожжевой браж ки.

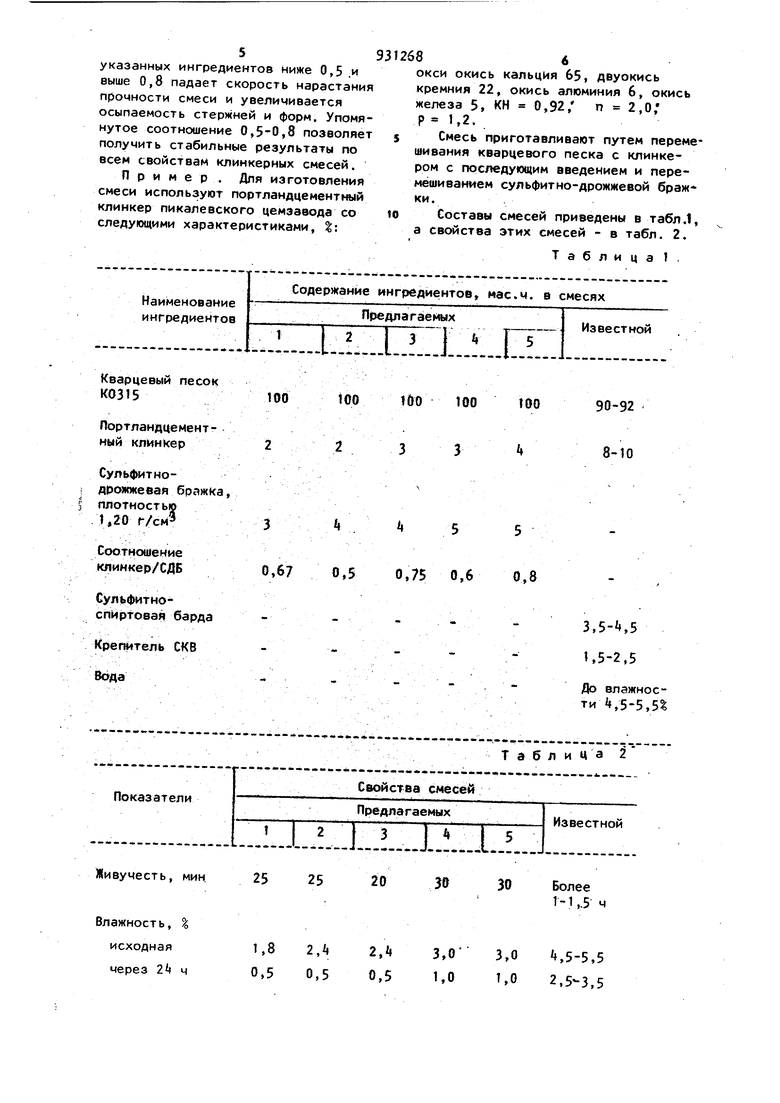

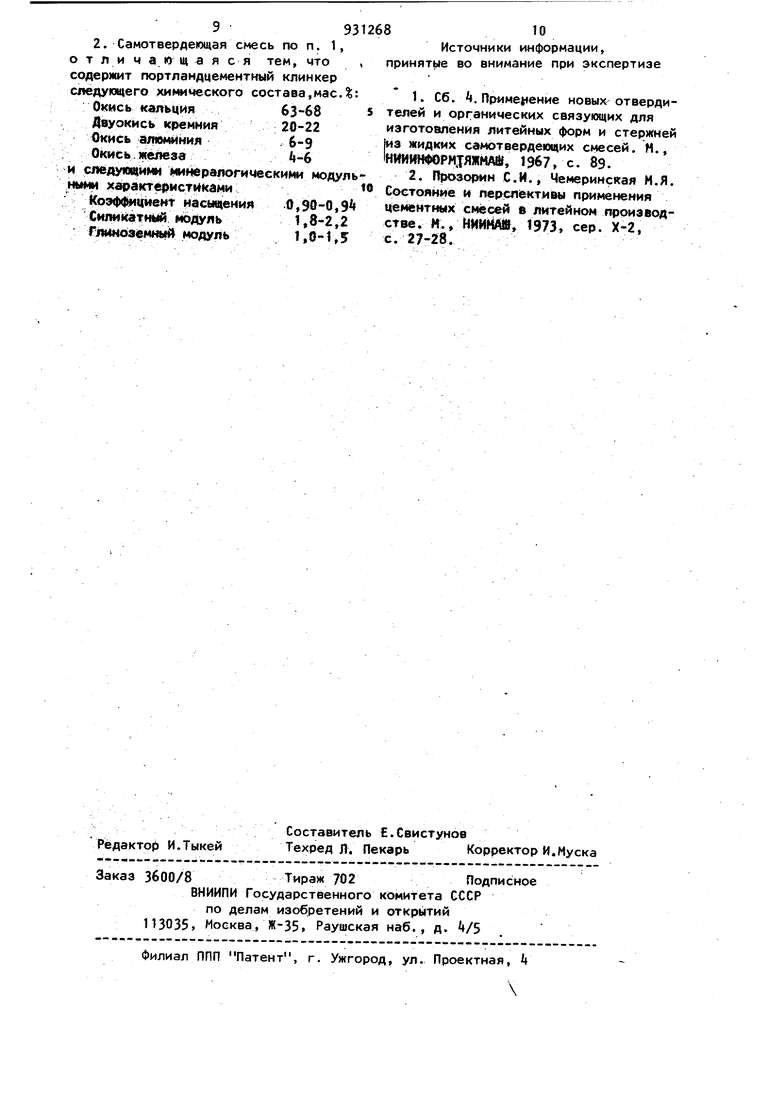

to Составы смесей приведены в табл.1, а свойства этих смесей - в табл, 2.

Таблица,

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1058704A1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU939154A1 |

| Самотвердеющая смесь для изготовления литейных форм | 1985 |

|

SU1346323A1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1087245A1 |

| Смесь для изготовления литейных стержней в нагреваемой оснастке | 1982 |

|

SU1026926A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| СМЕСЬ НАЛИВНАЯ С ПОВЫШЕННОЙ ТЕРМОХИМИЧЕСКОЙ УСТОЙЧИВОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427441C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276420A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU899223A1 |

100 ,

0,67 0,5 0,75 0,6 0,8 Живучесть,мин; Влажность,% 1,8 2, 2.Ц исходная через 0,5 0,5 0,5

100 tuo 100 too

90-92

8-10

3,5-,5 Ь5-2,5

До влажноети 4,5-5,5%

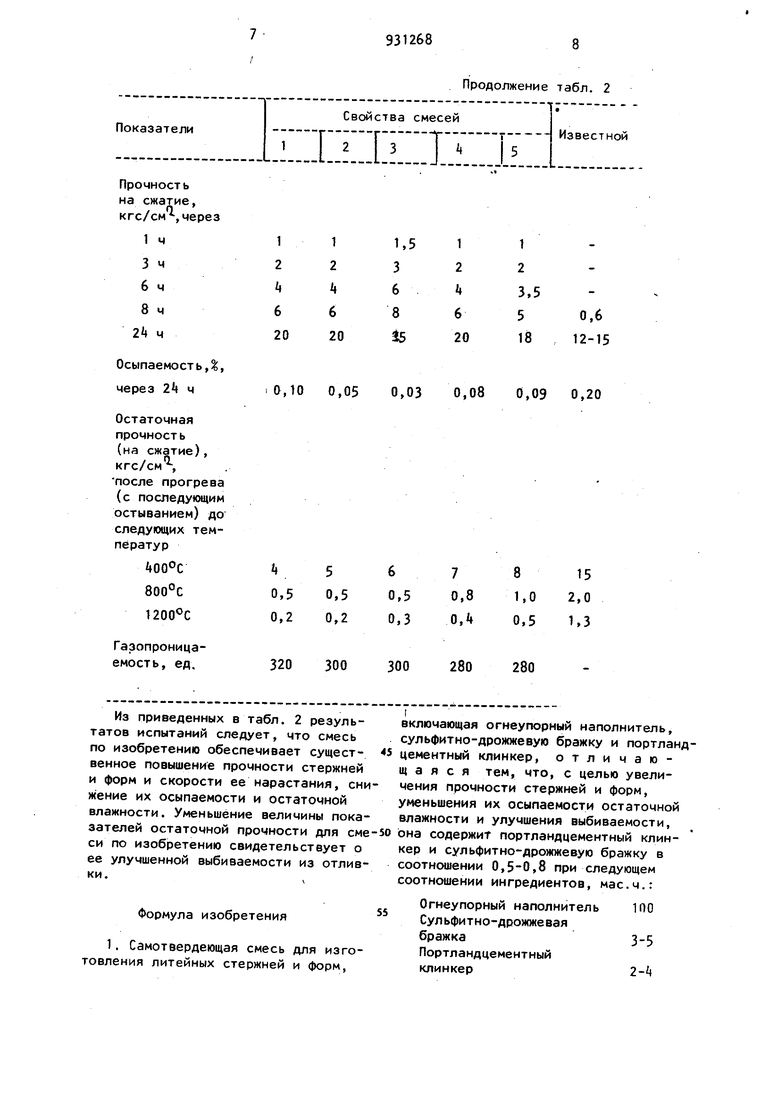

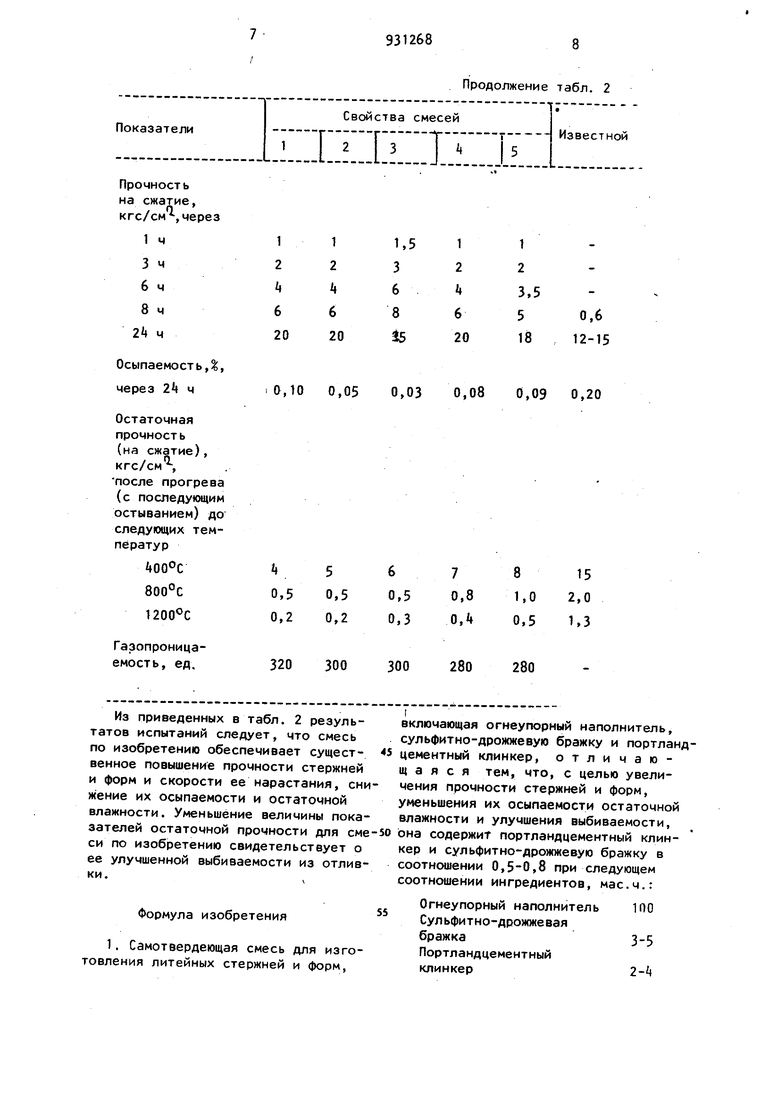

Таблица 2 Более 1-1,.5 ч 3,0- 3,0 1,5-5,5 1,0 1,0 2,5-3,5 Осыпаемость Д, через 2k ч 0,10 0,05 Остаточная прочность (на сжатие), кгс/см , после прогрева (с последующим остыванием) до следующих температур400°С 800°С 1200°С Газопроница320 300 емость, ед. Из приведенных в табл. 2 результатов испытаний следует, что смесь по изобретению обеспечивает существенное повышение прочности стержней и форм и скорости ее нарастания, сни жение их осыпаемости и остаточной влажности. Уменьшение величины показателей остаточной прочности для сме си по изобретению свидетельствует о ее улучшенной выбиваемости из отливки. Формула изобретения 1. СаМОтвердеющая смесь для изготовления литейных стержней и форм,

Продолжение табл. 2 включающая огнеупорный наполнитель, сульфитно-дронокевую бражку и портландцементный клинкер, отличающаяся тем, что, с целью увеличения прочности стержней и форм, уменьшения их осыпаемости остаточной влажности и улучшения выбиваемости, она содержит портландцементный клинкер и сульфитно-дрожжевую бражку в соотношении 0,5-0,8 при следующем соотношении ингредиентов, мае.ч.: Огнеупорный наполнитель 100 Сул ьфи т н о-дрожже вая бражка3-5 Портландцементный клинкер2-

993126810

отличающаяся тем, что ,принятые во внимание при экспертизе

содержит портландцементный клинкер

сяедующего химического состава,мае.: 1. Сб. i. Приме 4ение новых отвердиОхись кальция 63-68 sтелей и органических связующих для

Двуокись кремния 20-22иэготовл1ения литейных форм и стержней

Окись алюминия 6-9Из жидкмх самотвердеющих смесей. М.,

Окись железа lt-61нИИИНФОРН1ЯЖМ/«{, 1967, с. 89.

и следующими 1иинералогимески «« модуль- 2. Прозорин С.И., Чемеринская И.Я.

ныш характеристиками Состояние и перспективы применения

Коэффициент насыщения 0,90-0,9 цементных смесей в литейном прриэводСили1сатн1 й модуль 1,8-2,2етве.«.,ИИИЙАЙ, 1973, сер. Х-2,

ГяййоэемныЛ модуль 1,0-1,5с. 27-28.

Авторы

Даты

1982-05-30—Публикация

1980-06-18—Подача