(54) САМОТВЕРДЕЮЦАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ

1

Изобретение относится к литейному производству, а именно к составам самотвердеквдих смесей для изготовления литейных фоом и стеожней.

Известна формовочная самотверпеющая смесь на основе кварцевого песка, порошкообразной окиси магния, ортофосфорной кислоты и воды .

Однако данная смесь характеризуется низкой живучестью, пониженной проч ностью на завершающих этапах твердения форм, и стержней, повыше1шой осыпаемостью и склонностью к разупрочнению.

Известна также самотвердеквдая смесь для изготовления литейных стержней и форм, содержащая огнеупорный наполнитель, материал на основе окиси магния, концентрированную ортофосфорную кислоту, в которую предварительно введенхлорид алюминия, и воду 2 .

Однако данная смесь обладает весь ма высокой живучестью и замедленной скоростью самозатвердения, что ограничивает область ее применения.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является самотвердеющая смесь для Изготовления литейных стержней и форм,.содержащая, вес.ч.: огнеупорный наполнитель 100; материал на основе окисла металла с валентностью, равной 2, а именно материал на основе закиси железа, например железная окалина, 4-10; материал на основе ортофосфорной кислоты, например техническая ортофосфорная кислота плотностью 1,7 г/см, 2-4 и

10 многоатомный спирт, например глицерин или этиленгликоль 0,5-3,0 - З.

Недостатки известной смеси - сокращенная живучесть (порядка 2 мин), недостаточная прочность на завершаю15щих этапах затвердевания и повышенная осыпаемость.

Цель изобретения - повышение живучести смеси, увеличение прочности стержней и форм на завершающих эта20пах затвердевания и снижение их осыпаемости .

Для достижения поставленной цели самотвердеющая смесь для изготовления литейных стержней и форм, включающая

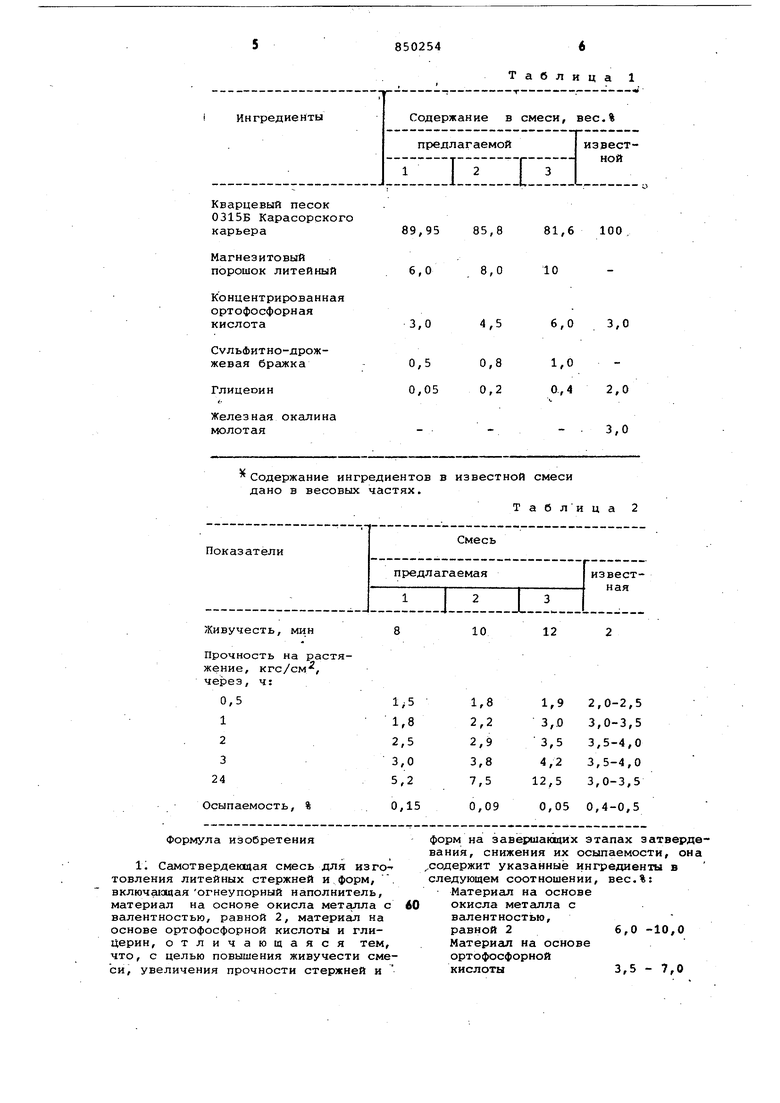

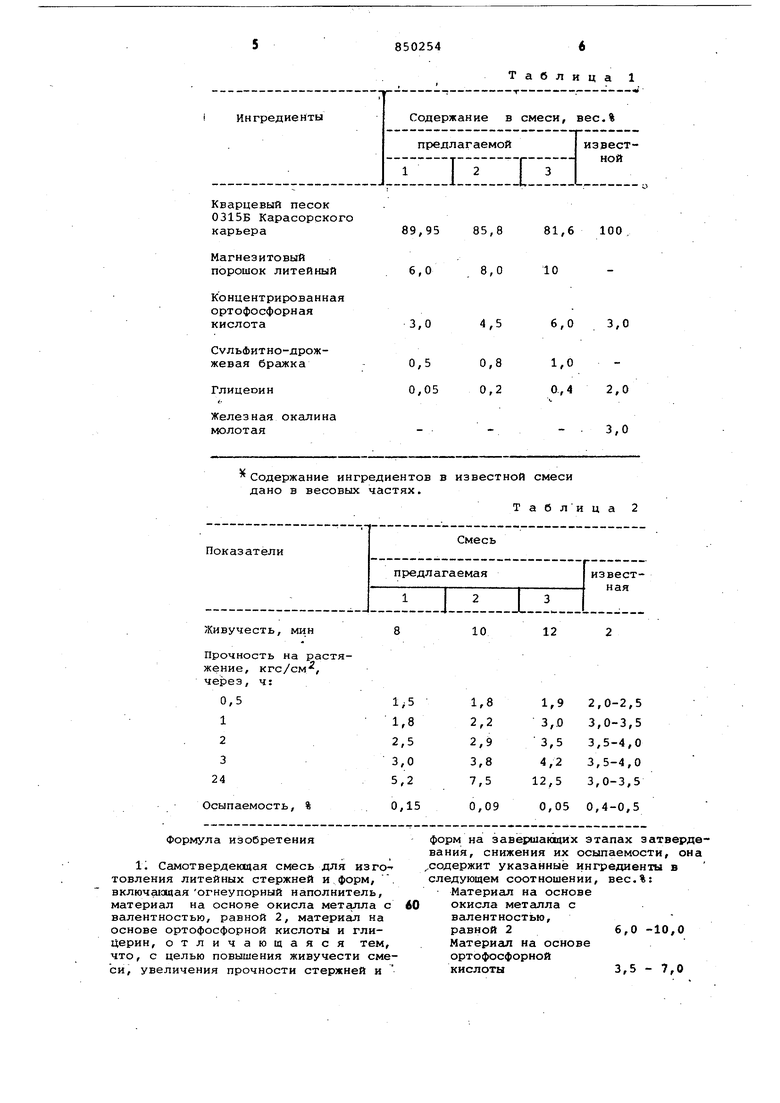

25 огнеупорный наполнитель, материал на основе окисла метгшла с валентностью, равной 2,материал на основе ортофосфорной кислоты и глицерин,содержит указанные ингредиенты в следующем со30отношении, вес. %: Материал на основе окисла металла с валентностью равной 2 6,0 -10,0 Материал на основе ортофосфорной кислоты 3,5 - 7,0 Глицерин0,05- 0,40 Огнеупорный наполнительОстсшьноеВ качестве материала на основе окисла металла с валентностью, равной 2, смесь содержит материал на основе окиси магния, В качестве материала на основе окиси магния смесь содержит технический продукт, выбранный из следующего ряда материалов: магнезит литей ный, магнезит металлургический,хром магнезит . В качестве материала на основе ортофосфорной кислоты смесь содержит 3,0-6,0 вес,% концентрированной ортофосфорной кислоты и 0,5-1,0 вес сульфитно-дрожжевой бражки (СДБ). Магнезитовый порошок для литейных форм (магнезит литейный) выпускается по ТУ 14-8-16-71 и имеет следуюций химический состав, %: окись магния не менее 91 окись кальцця не более 3,5; двуокись кремния не более 3 Магнезитовый порошок металлургический выпускается по ТУ 14-8-209-76 и имеет следующий химический состав, окись магния не менее 75 окись каль ций не более 8 двуокись кремния не более 4,5, При содержании материгша на основе окиси магния ниже нижнего предела на достигается требуемой скорости затвердевания и прочности стержней и форм на всех этапах затве девания, а при содержании его выше верхнего предела затрудне Ю регулиро вание живучести смеси в требуемых пределах Целесообразно использоват материал на основе окиси магния в порошкообразном виде с адельной поверхностью 1500-2500 cMVr и содержанием окиси магния не менее 50%. При содержанки глицерина ниже ниж него предела не достигается заланно повышение живучести, конечной прочности, снижение осыпаемости и разуп рочнения, а при содержании его выше верхнего предела смесь имеет повышенную живучесть и низкую скорость отверждения, что ограничивает возмо ность ее применения в условиях серийного производства. Сульфитно-дрожжевая бражка (СДВ) вводится в состав смеси путем предварительного смешивания с ортофосфорной кислотой с целью дополнитель ного повышения прочности смеси на з вершаквдих этапах отверждения. При с держании СДБ ниже нижнего предела не достигается заданное повышение конечной прочности, а при содержани ее выше верхнего предела снижается скорость отверждения. Предпочтительно использовать СДБ плотностью 1,15-1,6 г/см, а концентрированную ортофосфорную кислоту плотностью 1,65-1,75 г/см , При содержании ортофосфорной кислоты нижа нижнего предела не достигается требуемой скорости затвердевания и прочности стержней и форм на всех этапах затвердевания, а при содержании ее выше верхнего предела затруднено регулирование живучести смеси в требуемых пределах.. В качестве огнеупорного наполнителя можно .использовать кварцевый песок, зернистый дистенсиллиманит,циркон,рутил и т,п.К применяемому кварцевому песку предъявляютсятребования, общие для всех случаев холоднотвердекяцих смесей. Формирование прочности в предлагаемой смеси происходит вслеяствие взаимодействия окиси магния и концентрированной ортофосфорной кислоты, при этом образуются прочные фосфаты магния. Введение глицерина в состав смеси позволяет повысить живучесть смеси, прочность на завершающих этапах твердения, снизить осыпаемость и разупрочнение. Глицерин, модифицируя концентрированную ортофосфорную кислоту, снижает ее активность по отношению к окиси магния и способствует упрочнению твердых фосфатов магния, введение -СДБ в состав смеси позволят дополнительно повысить ее прочность за счет увеличения адгезии связующей композиции к кварцевым зернам наполнителя. Вместе с тем СДБ повышает податливость смеси в области высоких температур, что илдает особое значение для сложных отливок, склонных к образованию горячих трещин. Смесь готовят в следукадей последовательности , В песок вводят магнезитовый порошок и перемешивают 1,5-2,0 мин, далее вводят заранее приготовленную композицию из глицерина, СДБ и концентрированной ортофосфорной кислоты и перемешивают еще 40-60 с, после чего смесь засыпают в стержневой ящик и уплотняют вибрационным, вибропрессовым или другим методом. В табл, 1 приведены составы предлагаемой и известной смесей, В табл, 2 представлены свойства предлагаемой и известной смесей. ,...Из данных табл. 2 видно, что предлагаемая твердеющая смесь обеспечивает по сравнению с известной существенное повышение прочности на завершающих этапах твердения (в 2-4 раза), снижение осыпаемости (в 10 раз), увеличение живучести (в 4-6 раз) и исключает разупрочнение стержней и форм через 24 ч. Высокая термостойкость и прочность смеси позволяет рекомендовать ее для производства фасонных отливок из чугуна и стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1639873A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1172146A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Самотвердеющая смесь для изготовле-Ния лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU814547A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

Кварцевый песок 0315Б Карасорского карьера

Магнезитовый порошок литейный

Концентрированная

ортофосфорная

кислота

Суль Ьитно-ярожматериалвалент основе церин, что, с

си, УВ1

89,95 85,8 81,6 100

8,0 10

6,0

6,0

3,0

4,5

3,0

Глицерин0,05- 0,40

Огнеупорный

наполнитель Остальное

.4. Смесь по п. 1, отличающаяся тем, что в качестве материсша на основе ортофосфорн.ой кислоты она содержит 3,0-6,0 вес.% концентрированной ортофосфорной кислоты и 5 0,5-1,0 вес.% сульфитно-дрожжевой бражки.

Источники информации, принятые во внимание при экспертизе

В 22 С 1/00, 1970.

Авторы

Даты

1981-07-30—Публикация

1978-06-30—Подача