Изобретение относится к литейному производству, а именно, к формовочным смесям с минеральными связующими для получения высококачественных от- ливок с учетом экологических требований .

Цель изобретения - улучшение качества форм за счет повышения их прочности на всех этапах отверждения и снижения осыпаемости при сохранении технологически необходимых применительно к приготовлению крупных форм показателей живучести смеси, а также улучшения выбиваемости форм.

Коэффициент связывания извести - КС-коэффициент, учитывающий неполноту насыщения кислотньп окислов (SiO, AljOj, ) окисью кальция в процессе обжига сырьевых материалов, рассчитывается по формуле j5(, ...,

1,87 SiO;,-t-0,94 Al-jOj 1,4 ,54 F

С повышением КС происходит ускоре- ние протекания реакции гидратации повьшается прочность связанной структуры. В предлагаемой смеси предусмотрено использование клинкера с КС 0,99 - 0,89.

Силикатньй модуль п характеризует соотношение силикатной фазы и суммарного содержания алюминатной и алюмо- ферритной фаз в клинкере

.;

AljOj + Б вдОз

Со снижением п клинкер быстрее схватывается и твердеет. В предлагаемой смеси предусмотрено использование клинкера с п 0,03 - 0,05.

Глиноземный (алюминатный) модуль р характеризует соотношение и состав алюминатных и ашомоферритных фаз в клинкере

., Р Ре.Оз-

Клинкер с высоким значением р быстрее схватывается и твердеет,В смеси предусмотрено использование клинкера ср 59-218.

Использование клинкера с указанны- .ми показателями пир обусловлено требованиями к его реакционной (гид- ратационный) способности и шихтовкой исходных материалов при его получении на цемзаводе.

Клинкер является продуктом твердофазного спекания сырьевой смеси при

п

с последующим размолом продукта до тонкодисперсного состояния (удельная поверхность 0,5-0,6 ). В качестве компонентов сырьевой смеси могут быть использованы различные соединения алюминия и кальция, например гидрогранатовые шламы глиноземного производства.

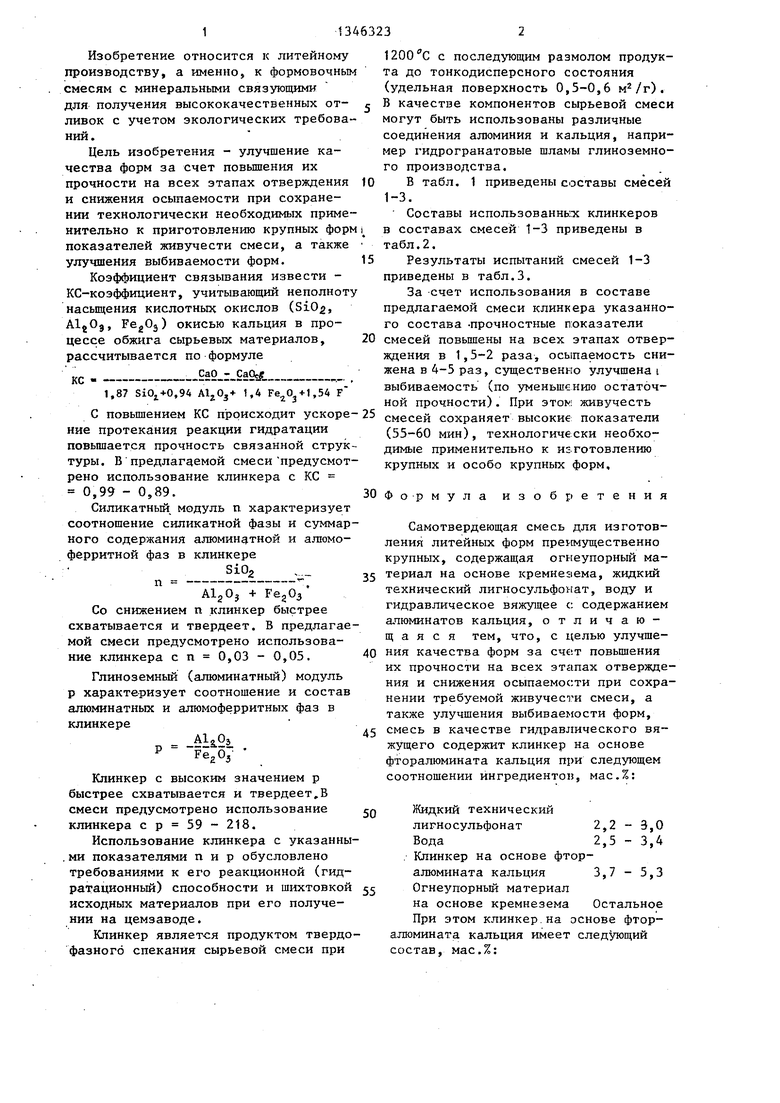

В табл. 1 приведены составы смесей 1-3.

Составы использованных клинкеров в составах смесей 1-3 приведены в табл.2.

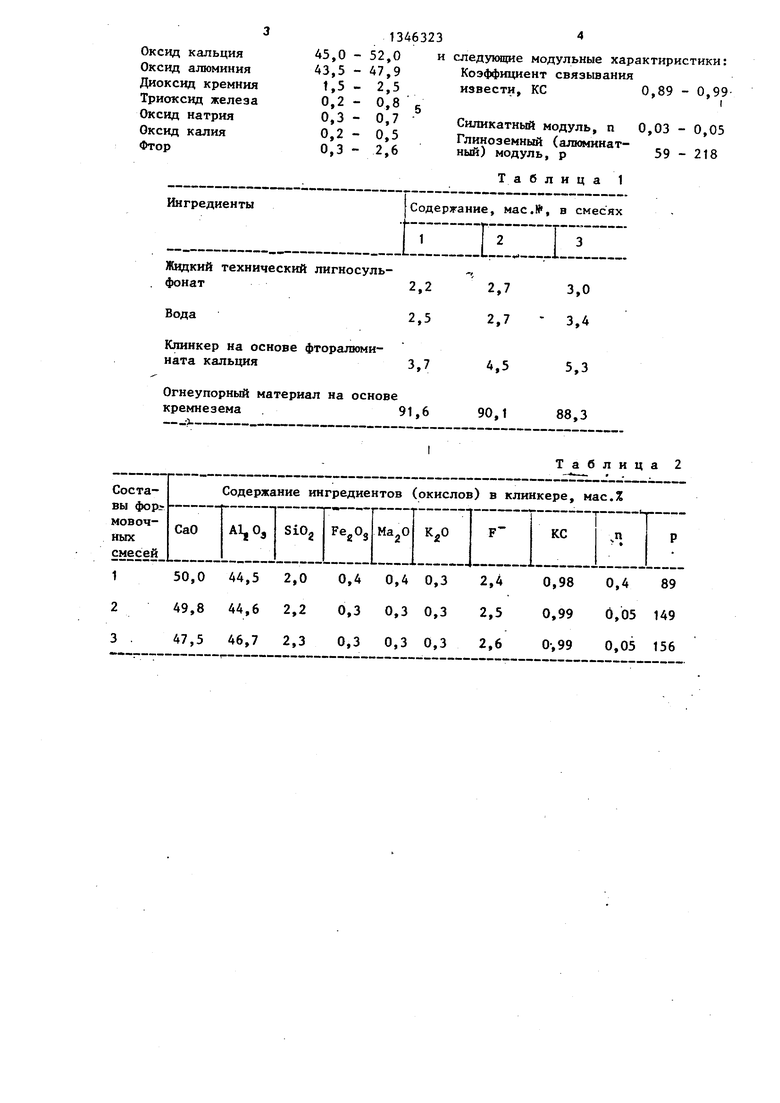

Результаты испытаний смесей 1-3 приведены в табл.3.

За счет использования в составе предлагаемой смеси клинкера указанного состава -прочностные показатели смесей повьш1ены на всех этапах отверждения в 1,5-2 раза, осыпаемость снижена в 4-5 раз, существенно улучшена i выбиваемость (по уменьшению остаточной прочности). При этом живучесть смесей сохраняет высокие показатели (55-60 мин), технологиче;ски необходимые применительно к из.готовлению крупных и особо крупных форм,

Фо-рмула изобретения

Самотвердеющая смесь для изготовления литейных форм прерсмущественно крупных, содержащая огнеупорный материал на основе кремнезема, жидкий технический лигносульфонат, воду и гидравлическое вяжу1цее с содержанием алюминатов кальция, отличающаяся тем, что, с целью улучшения качества форм за сче;т повьшгения их прочности на всех этапах отверждения и снижения осыпаемости при сохранении требуемой живучести смеси, а также улучшения выбиваемости форм, смесь в качестве гидравлического вяжущего содержит клинкер на основе фторалюмината кальция при следующем соотношении ингредиентов, мас.%:

Жидкий технический лигносульфонат 2,2 - 3,0 Вода2,5 - 3,4

. Клинкер на основе фтор- алюмината кальция 3,7 - 5,3 Огнеупорный материал на основе кремнезема Остальное При этом клинкер.на основе фтор- алюмината кальция имеет следующий состав, мас.%:

Оксид кальция Оксид алюминия Диоксид кремния Триоксид железа Оксид натрия Оксид калия Фтор

1346323

45,0-52,0 и следукнцие модульные характиристики:

43,5 - 47,9 1,5 - 2,5 0,2 - 0,8 5 0,3 - 0,7 0,2 - 0,5 0,3 - 2,6

Коэффициент связьюания извести, КС

0,89 - 0,99Силикатный модуль, п 0,03-0,05

Глиноземный (алюминатный) модуль, р59-218

Клинкер на основе фторалюмината кальция3,7

Огнеупорный материал на основе

кремнезема

150,0 44,5 2,0 0,4 0,4 0,3 2,40,98 0,4 89

249,8 44,6 2,2 0,3 0,3 0,3 2,50,99 0,05 149

3.47,5 46,7 2,3 0,3 0,3 0,3 2,60-,99 0,05 156

Коэффициент связьюания извести, КС

0,89 - 0,99Силикатный модуль, п 0,03-0,05

Глиноземный (алюминатный) модуль, р59-218

,5 90,1

5,3 88,3

Таблица 2

Живучесть, мин

Прочность на сжатие, кгс/см, через,ч:

1 3 6 8

24 Осыпаемость, %, через 24 ч

Остаточная прочность на сжатие, кгс/см , после прогрева до температуры, С:

Составитель С.Тепляков Техред А.Кравчук

Тираж 741

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

55

60

60

Корректор Л.Пилипенко Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU931268A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU939154A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685588A1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| СМЕСЬ НАЛИВНАЯ С ПОВЫШЕННОЙ ТЕРМОХИМИЧЕСКОЙ УСТОЙЧИВОСТЬЮ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2427441C1 |

| Отвердитель для самотвердеющих смесей,используемых при изготовлении литейных стержней и форм | 1980 |

|

SU1094192A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1764761A1 |

Изобретение относится к литейному производству, а именно к составам самотвердеющих цементных смесей для изготовления литейных форм (Ф), преимущественней крупных. Цель изобретения - улучшение качества Ф за счет повышения их прочности на всех этапах отверждения и снижения осыпаемости При сохранении требуемой живучести смеси,, а также улучшен11я выбиваемости Ф. Состав смеси, мас.%: жидкий технический лигносульфонат 2,2 ... 3,0; вода 2,5 ... 3,4; клинкер на основе фторалюмината кальция 3,7 ... 5,3; огнеупорный материал на основе кремнезема - остальное, причем клинкер имеет следующий состав, мас.%: СаО 45 ... 52; А1гОз43,5 ...47,9; Si02l,5 ... 2,5; ,2 ... 0,8; 0,3 .., 0,7; 0,2 ... 0,5; F 2,3... 2,6 и следующие модульные характеристики: коэффициент связывания извести КС .0,89. ..0,99;силикатньв1 модуль п 0,03...0,05;глиноземистый (алюминатный) модуль р 59. ,. 218. За счет использования клинкера указанного состава при сохранении высокой живучести смеси (55-60 мин), необходимой по условиям технологии изготовления крупных форм, прочностные показатели на всех этапах отверждения повышены Б 1,5-2 раза, осыпаемость уменьшена в 4-5 раз, существенно улучшена выбиваемость (по уменьшению остаточной прочности). 3 табл. UD (Л со 4 05 00 ГчЭ СО

| Прозорин С.И | |||

| и др | |||

| Состояние и перспективы применения цементных смесей в литейном производстве | |||

| - М., 1973, сер.Х-2, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Применение новых отвердителей и органических связующих для приготов- :ления литейных форм и стержней из жидких самотвердеющих смесей: Сб,-М.: НИИИнформтяжмаш, 1967, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| и др | |||

| Литейное производство, 1982, № 8, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-23—Публикация

1985-10-25—Подача