ND

О)

gD к

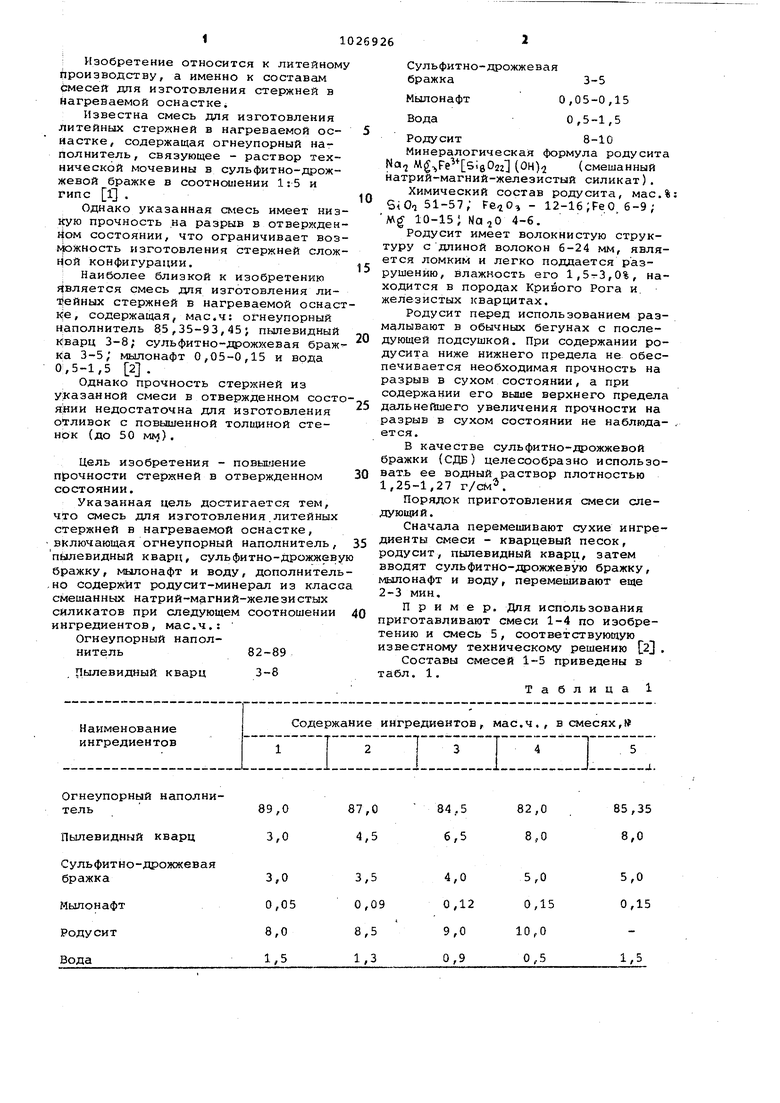

О) Изобретение относится к литейном производству, а именно к составам смесей для изготовления стержней в нагреваемой оснастке. Известна смесь для изготовления литейных стержней в нагреваемой оснастке, содержащая огнеупорный наполнитель, связующее - раствор технической мочевины в сульфитно-дрожжевой бражке в соотношении 1:5 и гипс М . Однако указанная смесь имеет низ кую прочность на разрыв в отверхсден rtoM состоянии, что ограничивает воз южность изготовления стержней слож йой конфигурации. Наиболее близкой к изобретению я|вляется смесь для изготовления ли Чайных стержней в нагреваемой оснас ке, содержащая, мае.ч: огнеупорный наполнитель 85,35-93,45} пылевидный кварц 3-8; сульфитно-дрожжевая браж ка 3-5; мылонафт 0,05-0,15 и вода 0,5-1,5 2. Однако прочность стержней из указанной смеси в отвержденном сост яйии недостаточна для изготовления отливок с повышенной толщиной стенок (до 50 иол), Цель изобретения - повышение порочности стержней в отвержденном состоянии. Указанная цель достигается тем, что смесь для изготовления.литейных стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, пылевидный кварц, сульфитно-дрозкжев бражку, мылонафт и воду, дополнител ,но содержит родусит-минерал из клас смешанных натрий-магний-железистых Силикатов при следующем соотношении ингредиентов, мае.ч.: Огнеупорный наполнитель82-891ылевидный кварц Сульфитно-дрожжевая бражка3-5 Мылонафт0,05-0,15 Вода0,5-1,5 Родусит8-10 Минералогическая формула родусита Na, Mg Fe Sie022l (ОН) (смешанный натрий-магний-железистый силикат). Химический состав родусита, мас.%; St От 51-57; , - 12-1б;РеО 6-9; М 10-15; 4-6. Родусит имеет волокнистую структуру с длиной волокон 6-24 мм, является ломким и легко поддается разрушению, влажность его 1,5-гЗ,0%, находится в породах Кривого Рога и. железистых кварцитах. Родусит перед использованием размалывают в обычных бегунах с последующей подсушкой. При содержании родусита ниже нижнего предела не обеспечивается необходимая прочность на разрыв в сухом состоянии, а при содержании его выше верхнего предела дальнейшего увеличения прочности на разрыв в сухом состоянии не наблюдается. В качестве сульфитно-дрожжевой бражки (СДБ) целесообразно использовать ее водный раствор плотностью 1,25-1,27 г/сМ. Порядок приготовления смеси следующий. Сначала перемешивают сухие ингредиенты смеси - кварцевый песок, родусит, пылевидный кварц, затем вводят сульфитно-дрожжевую бражку, мылонафт и воду, перемешивают еще 2-3 мин. Пример. Для использования приготавливают смеси 1-4 по изобретению и смесь 5, соответствующую известному техническому решению И Составы смесей 1-5 приведены в табл. 1. Таблица 1

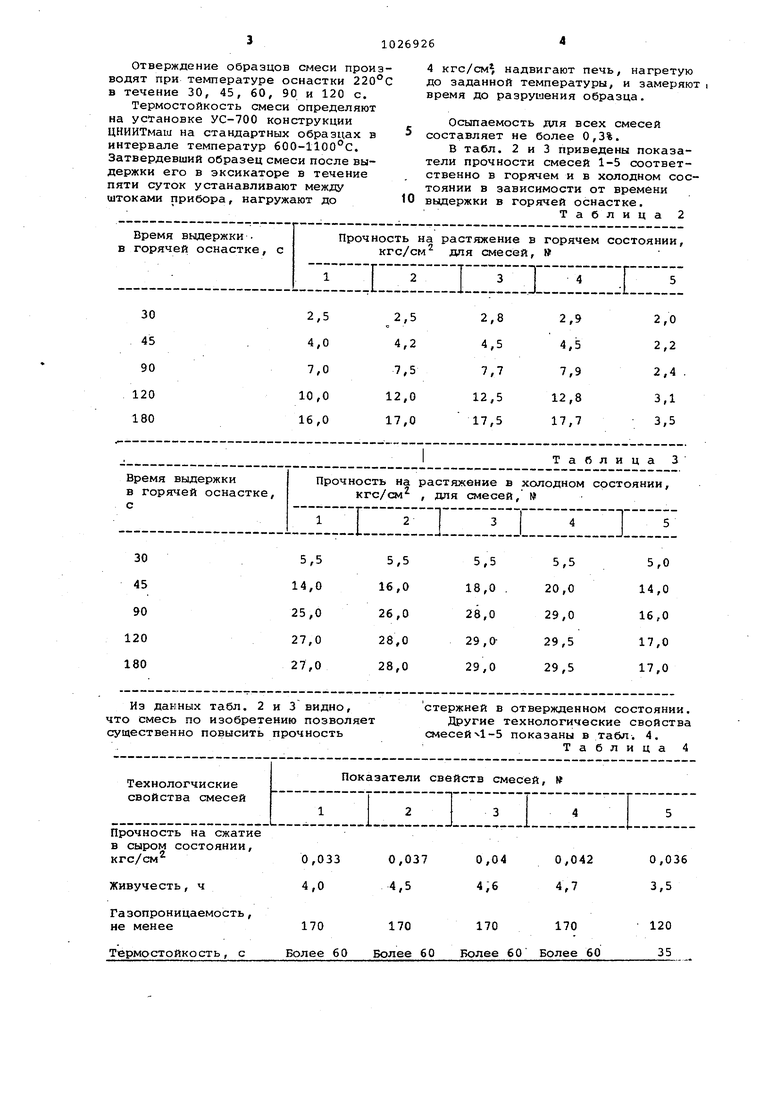

Отверждение образцов смеси производят при температуре оснастки 220°С в течение 30, 45, 60, 90 и 120 с.

Термостойкость смеси определяют на установке УС-700 конструкции ЦНИИТмаш на стандартных образцах в интервале температур бОО-ИОО С. Затвердевший образец смеси после выдержки его в эксикаторе в течение пяти суток устанавливают между штоками прибора, нагружают до

4 кгс/см надвигают печь, нагретую до заданной температуры, и замеряют , время до разрушения образца.

Осыпаемость для всех смесей составляет не более 0,3%.

В табл. 2 и 3 приведены показатели прочности смесей 1-5 соответственно в горячем и в холодном состоянии в зависимости от времени выдержки в горячей оснастке.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1982 |

|

SU1126354A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Самотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU931268A1 |

| Смесь для получения керамических форм и стержней | 1983 |

|

SU1192899A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1983 |

|

SU1156808A1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1058704A1 |

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1388184A1 |

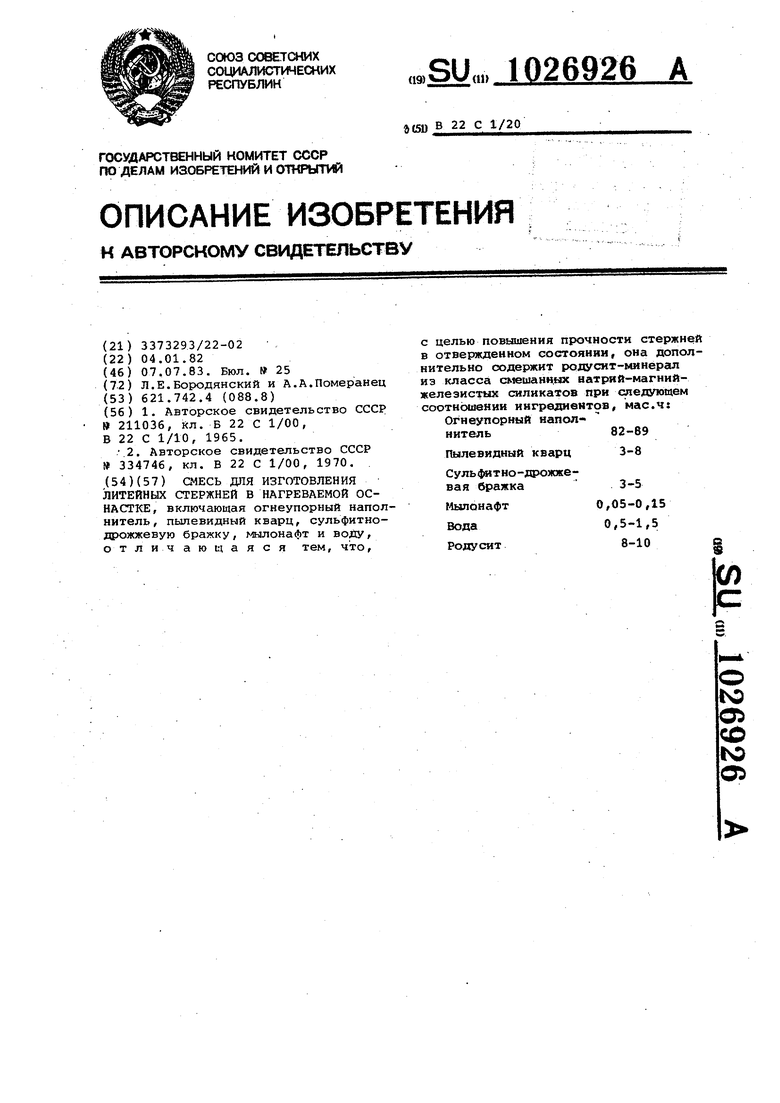

СЧЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЕ Х СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ, включающая огнеупорный наполнитель, пьшевидный кварц, сульфитнодрожжевую бражку, /ылонафт и войу, отличающаяся тем, что, с целью повышения прочности стержней в отвегщдеином состоянии, она дополнительно схэдержит РОДУ сит-ми нераш из класса смешанных ватрий-магнийжелеэистых силикатов при следующем соотношении иигредиентов, мае.ч: Огнеупорный наполнитель82-89 3-8 Шллевидный кварц Сульфитно-дрожже3-5 вая бражка 0,05-0,15

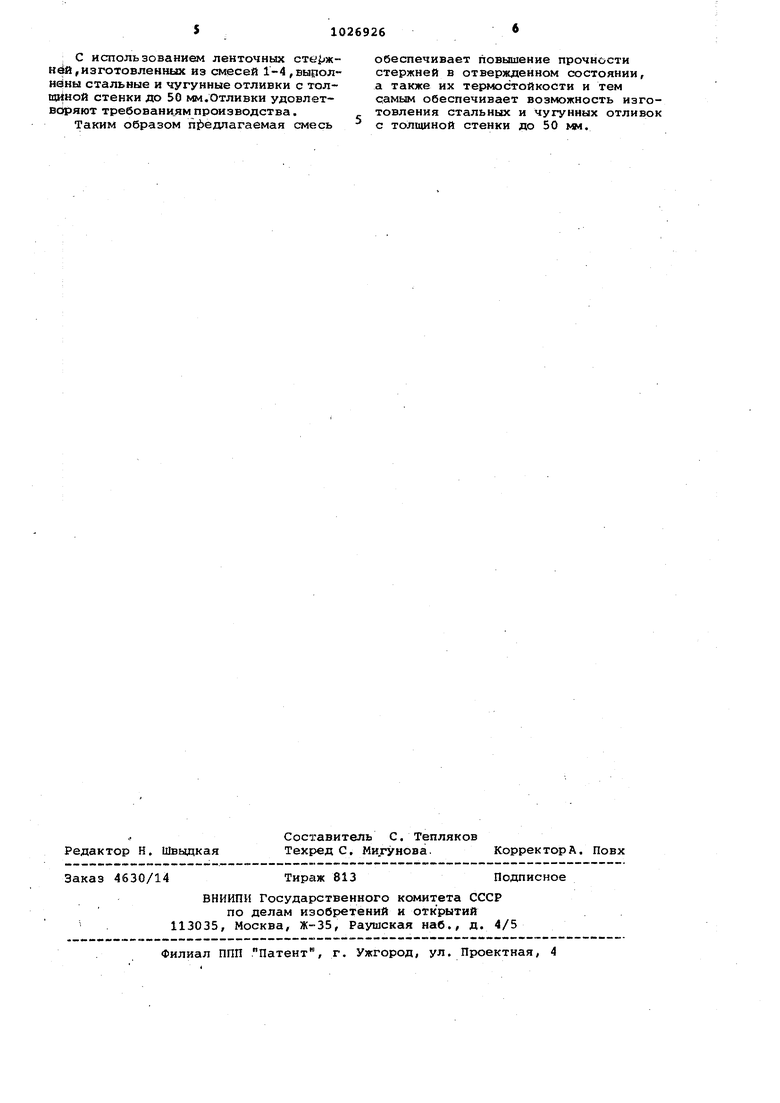

Из данных табл. 2 и 3 видно, что смесь по изобретению позволяет существенно повысить прочность

стержней в отвержденном состоянии. Другие технологические свойства смесей 1-5 показаны в табл. 4.

Таблица 4

5 1026926

С использованием ленточных сте ж-обеспечивает повышение прочности

ней,изготовленных из смесей 1-4 ,выпол стержней в отверзкденном состоянии,

нёны стальные и чугунные отливки с тол-а также их термостойкости и тем

щйной стенки до 50 мм.Отливки удовлет-самым обеспечивает возможность изговоряют требованиям производства.товления стальных и чугунных отливок

Таким образом предлагаемая смесь с толщиной стенки до 50 км.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 0 |

|

SU211036A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 334746, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-04—Подача