(54) ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ ИЗДЕЛИЙ ТИПА ИНЪЕКЦИОННЫХ ИГЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки пластмассовых деталей | 1980 |

|

SU973381A1 |

| Станок для обработки деталей сложной формы | 1986 |

|

SU1318349A1 |

| ФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2065810C1 |

| Станок для шлифования контура пластинчатых изделий | 1988 |

|

SU1579739A1 |

| Полуавтомат непрерывного действия для заточки инъекционных игл | 1954 |

|

SU101068A1 |

| ФАСОННО-ФРЕЗЕРНЫЙ ПОЛУАВТОМАТ | 1967 |

|

SU206280A1 |

| Устройство для обработки кромок плоских стекол | 1982 |

|

SU1071404A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2046711C1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Устройство для обработки криволинейных контуров деревянных заготовок | 1976 |

|

SU644620A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки, и, в частности, к электрофизическим станкам, применяемым в медицинской промышленности.

Известен полуавтомат непрерывного действия для заточки изделий типа инъекционных игл, содержащий установленные на станке приводимый во вращение вокруг своей оси в горизонтальной плоскости стол, несущий закрепленные на его периферии приспособления для крепления и ориентирования обрабатываемых изделий, в которых установлены на горизонтальных осях с возможностью поворота в вертикальной плоскости держате 1и изделий с копирным роликом, копир, установленный на станине по периферии вращающегося стола и контактирующий с копирными роликами, и шпиндельные узлы дисковых инструментов, приводимые во вращение вокруг своих осей 1.

Основными недостатками известного полуавтомата является низкая производительность процесс а обработки и невозможность обеспечения качественной обработки проникающего острия всех типоразмеров игл, так как на их кромках и особенно в области

капиллярного отверстия образовались заусенцы, удаление которых сопряжено с дополнительными трудностями.

Цель изобретения - повышение производительности процесса обработки и качества заточки всех типоразмеров изделий при использовании в процессе заточки электрофизикохимикомеханических методов обработки.

Поставленная цель достигается тем, что дисковые инструменты-катоды расположены в горизонтальной плоскости, установлены над плоскостью стола торцовой рабочей поверхностью вверх и ограждены индивидуальными камерами, имеющими в верхней стенке окно для прохода и приспособления, для крепления и ориентирования, обрабатывае15 мы; изделий, причем держатели изделий установлены над верхней торцовой плоскостью дисковых инструментов-катодов и несут съемные кассеты пакетов заготовок, состоящие из двух упруго связанных, сидящих на общей оси с возможностью относительного перемещения относительно друг друга пластин с эластичной прокладкой на одной из них.

Кроме того, в целях сокращения времени вспомогательных операций за счет совме;иения по времени операций загрузки вы1рузки изделий с обработкой и предохранения оператора от воздействия электрического тока на позициях загрузки-выгрузки, токоподвод к вращающемуся столу выполнен в виде неподвижно закрепленного, на станине, установленного соосно со столом диэлектрического кольца с размещенными в его пазах и по периферии подпружиненными щетками, число и места расположения которых соответствуют числу и местам расположения дисковых инструментов-катодов, и закрепленного на вращающемся столе второго, охватывающего первое, кольца, разделенного диэлектрическими прокладками на токосъемные секции, число которых равно числу приспособлений для крепления и ориентирования обрабатываемого изделий.

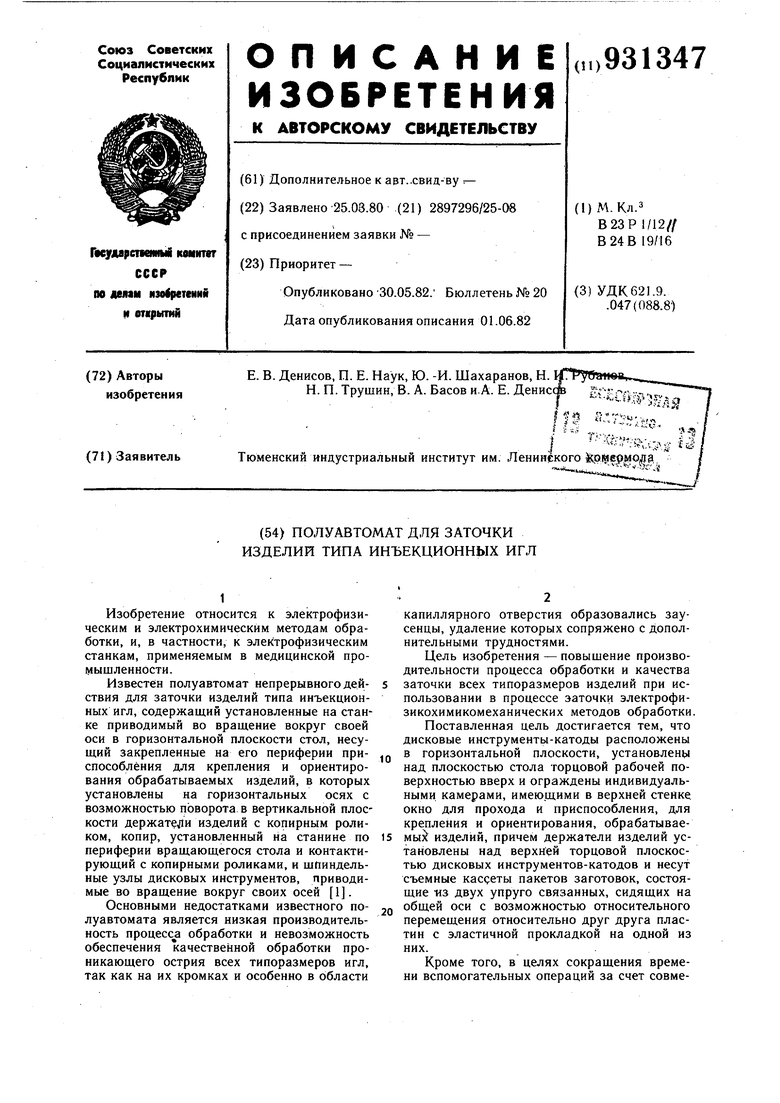

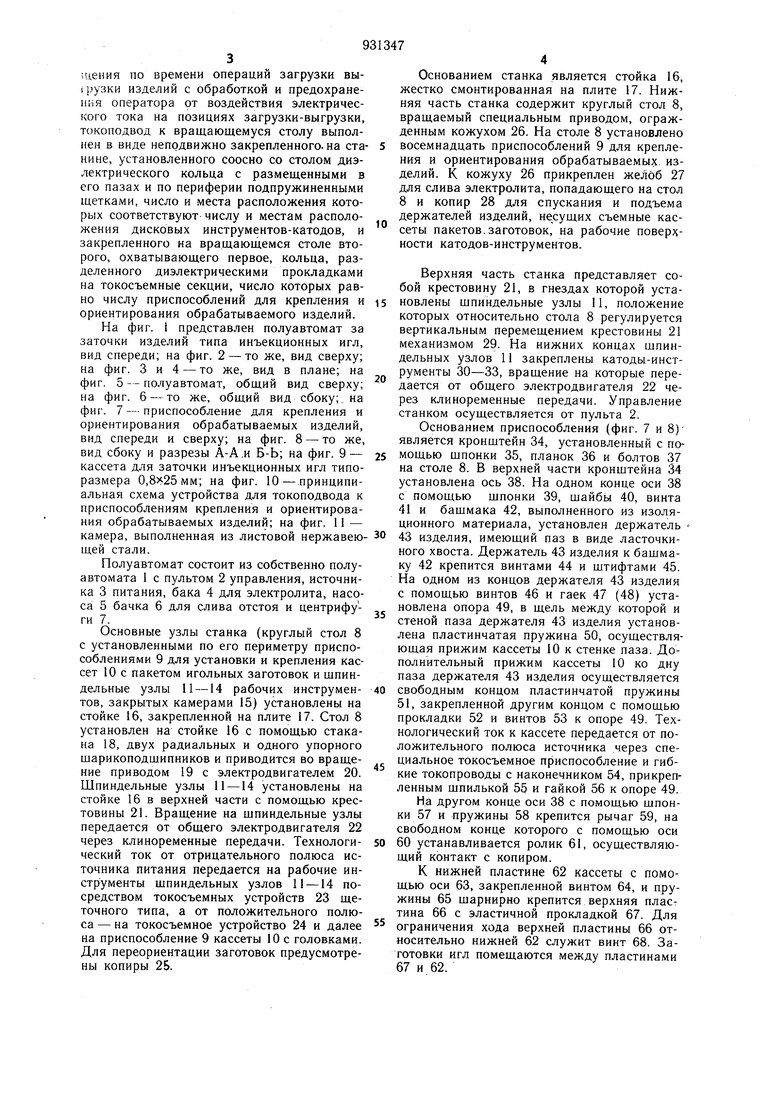

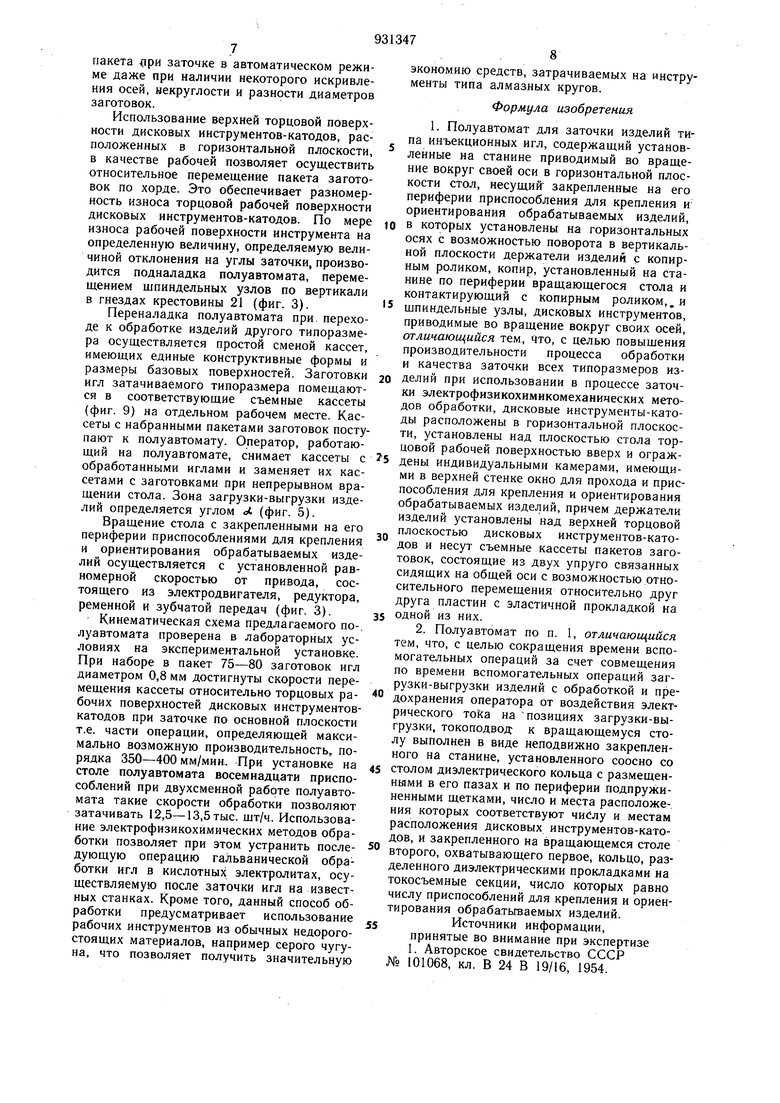

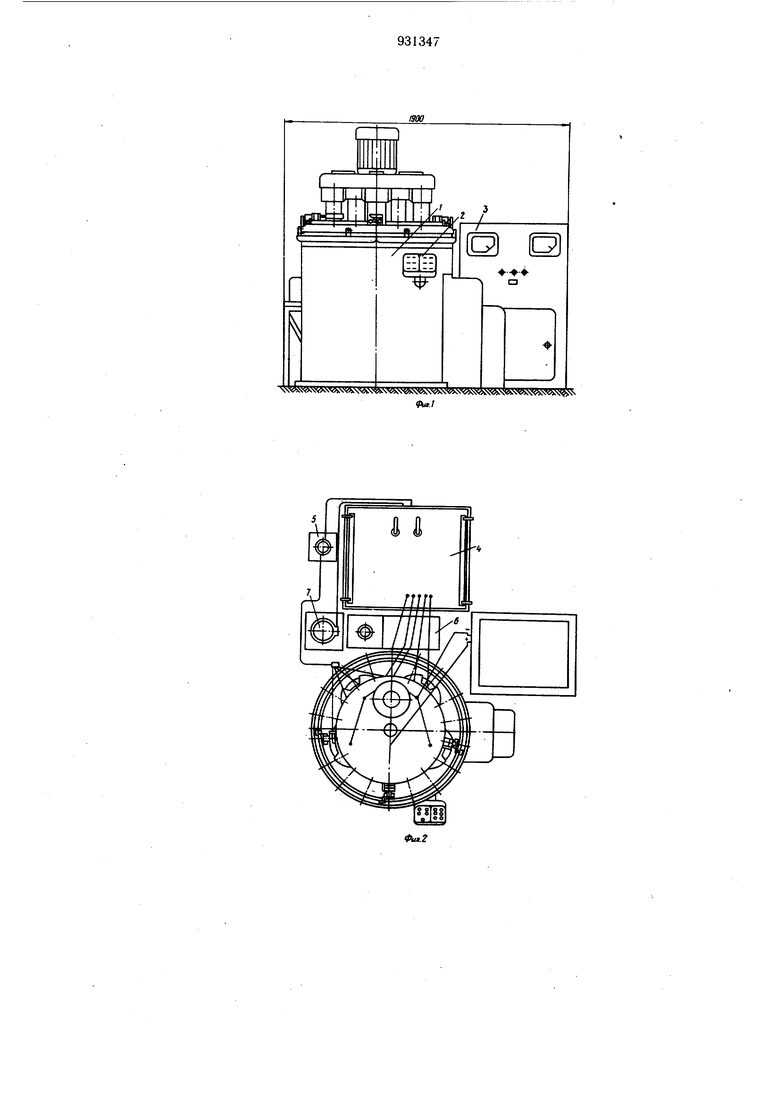

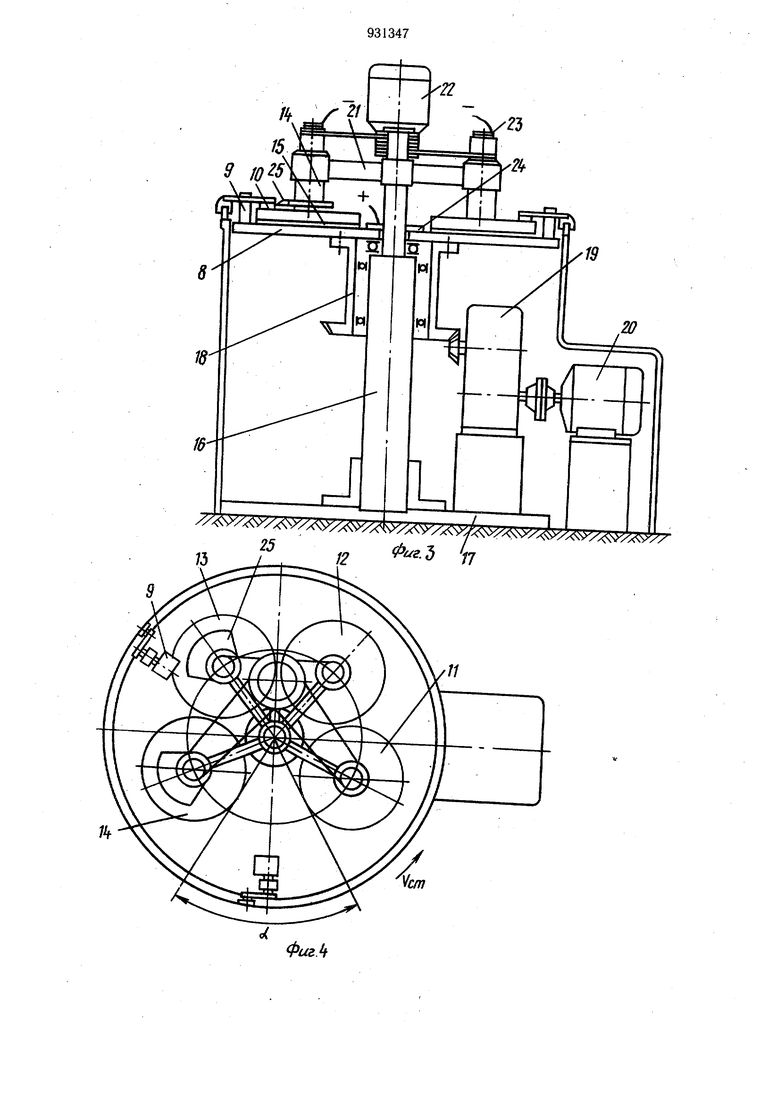

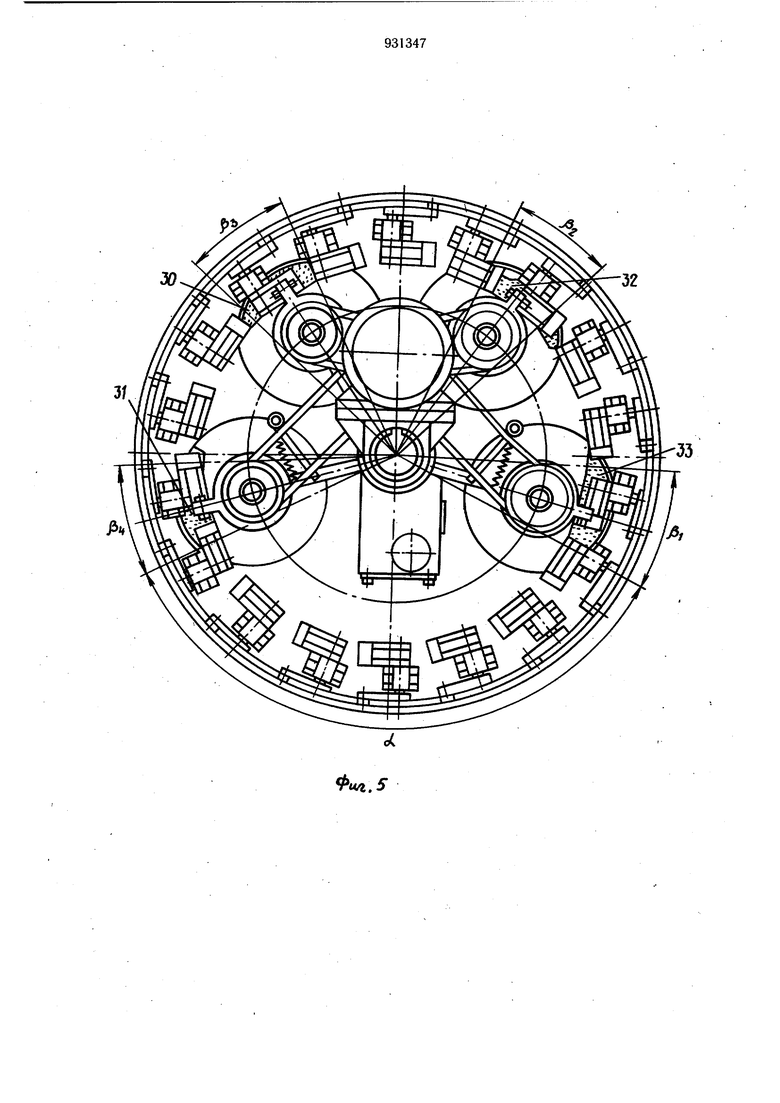

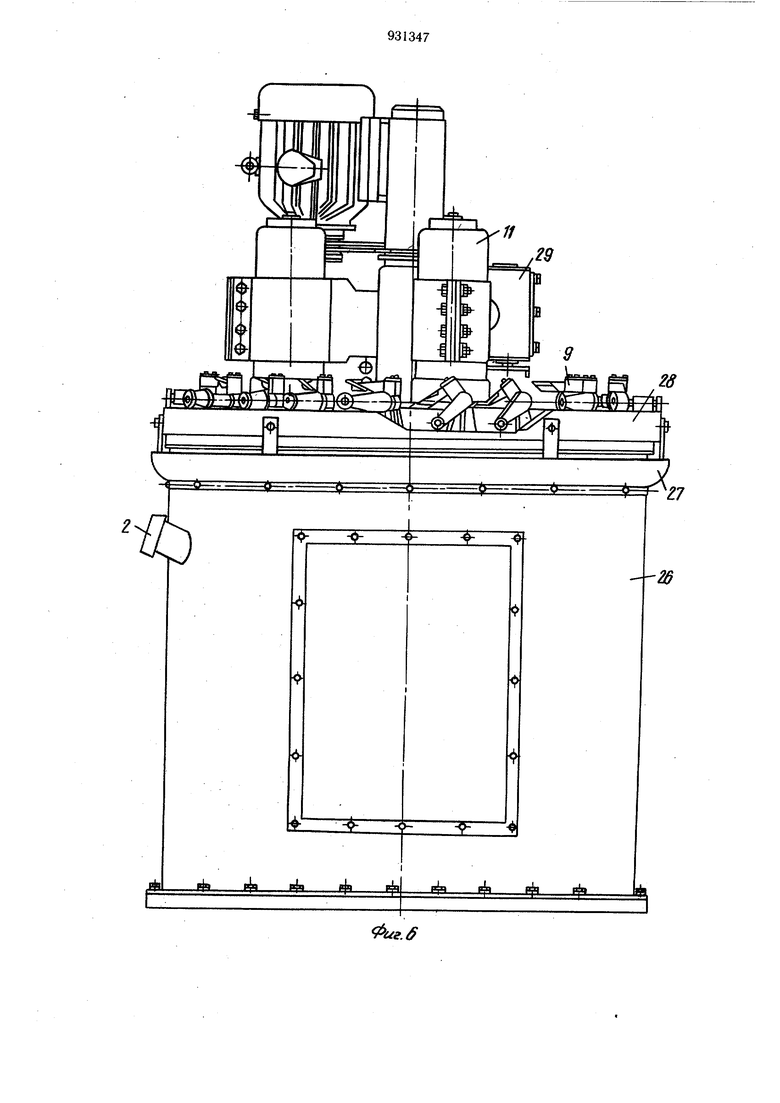

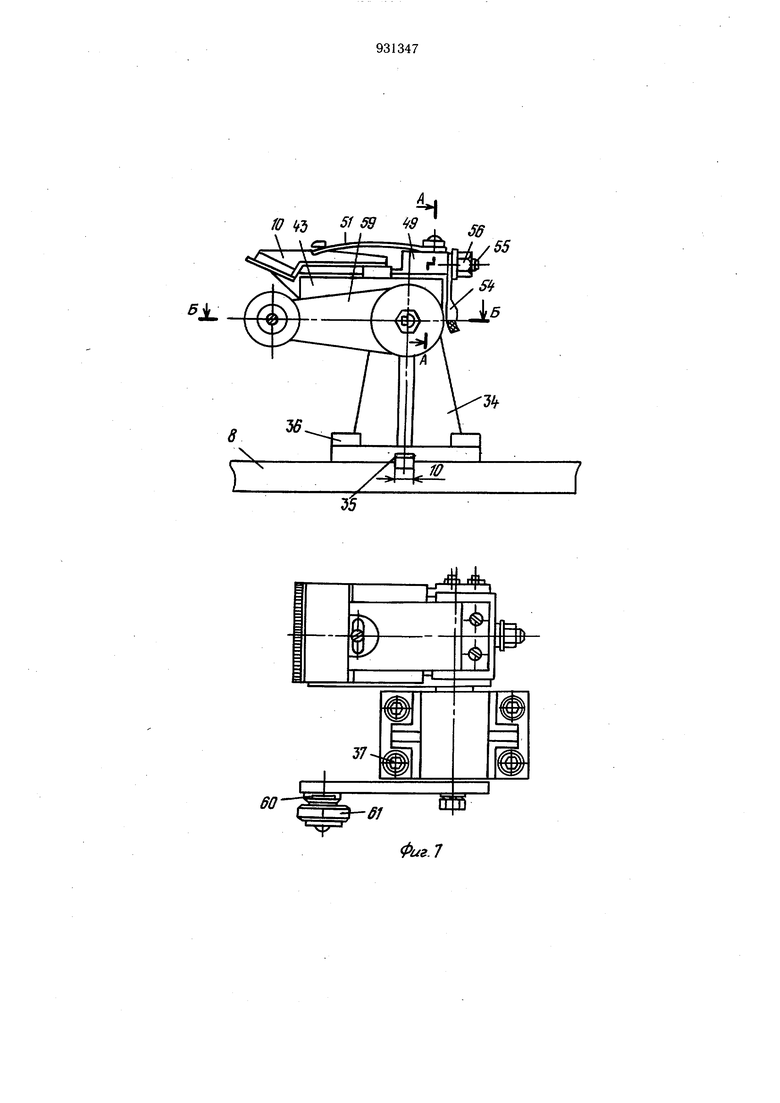

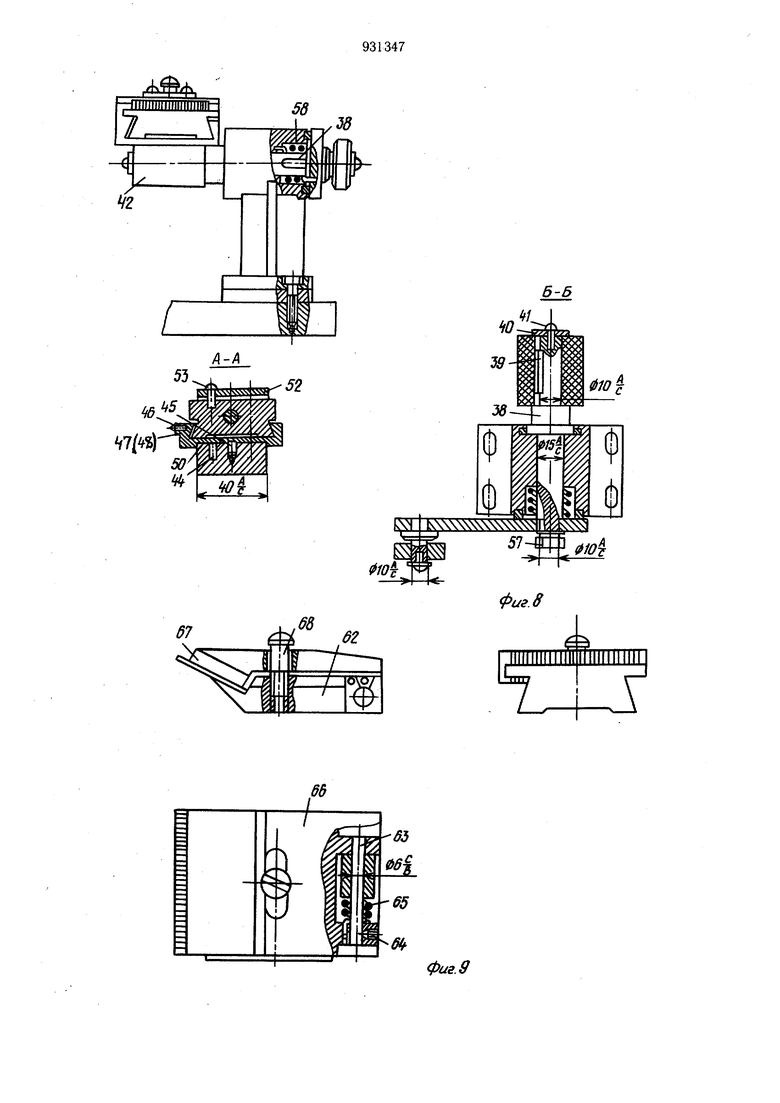

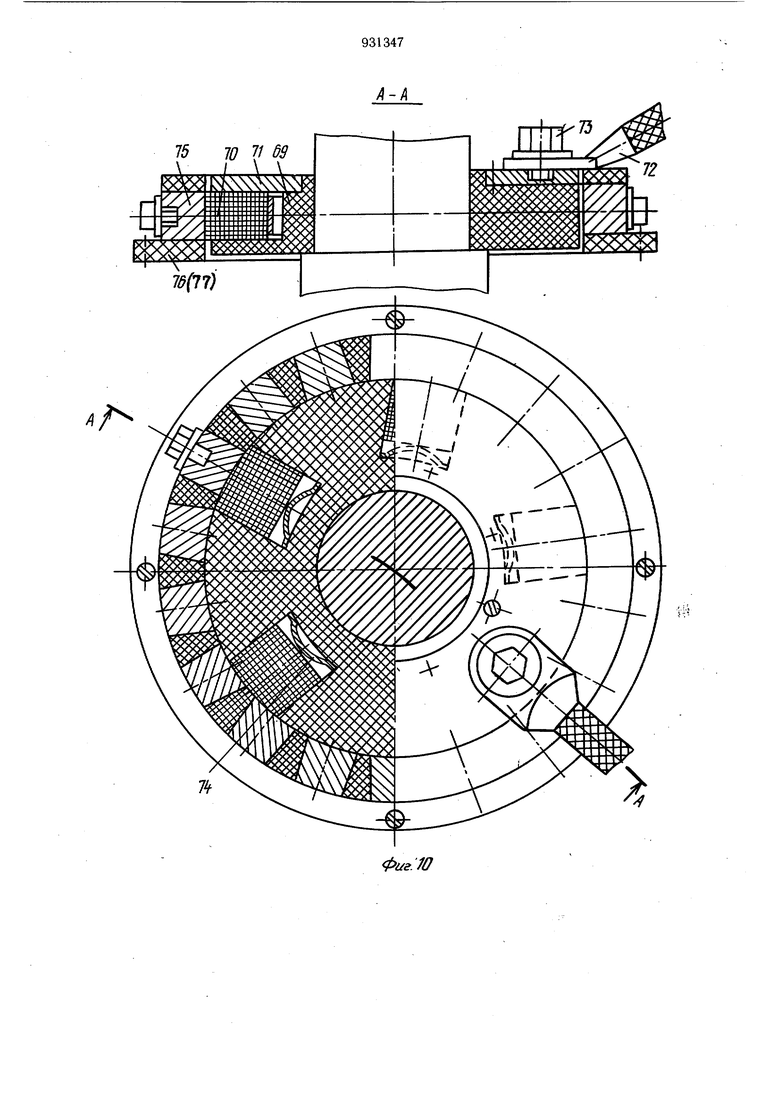

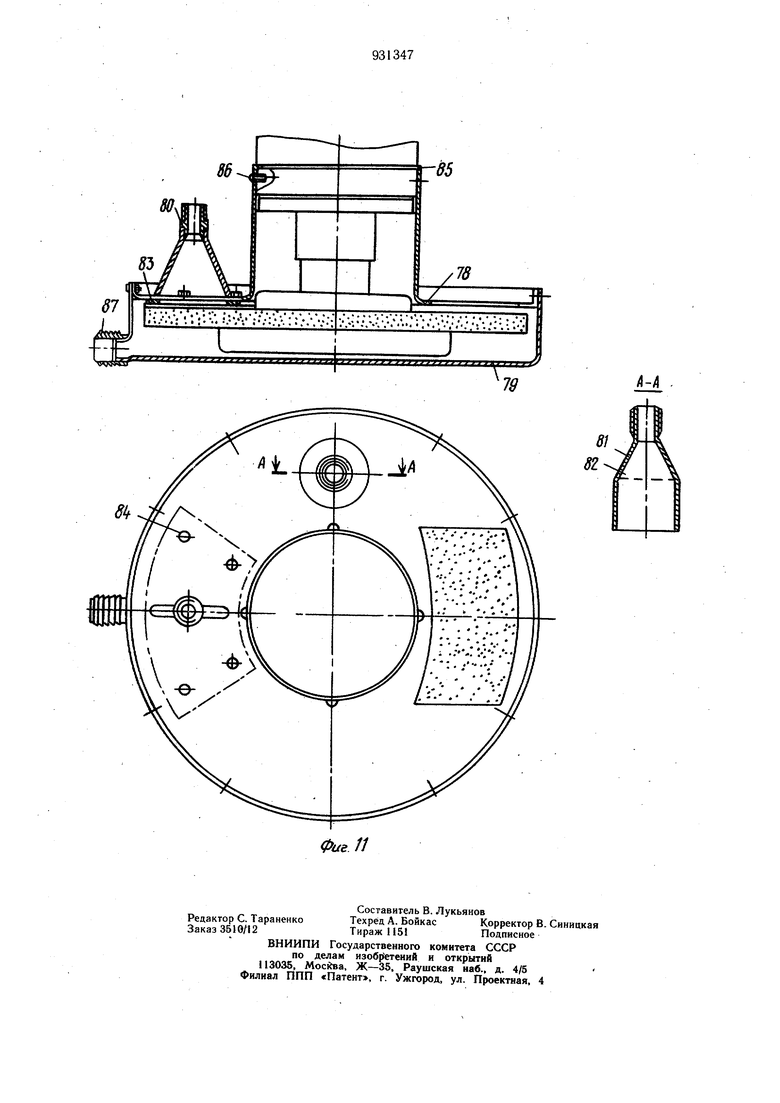

На фиг. 1 представлен полуавтомат за заточки изделий типа инъекционных игл, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - то же, вид в плане; на фиг. 5--полуавтомат, общий вид сверху; на фиг. 6 - то же, общий вид сбоку;, на фи1. 7-приспособление для крепления и ориентирования обрабатываемых изделий, вид спереди и сверху; на фиг. 8 - то же, вид сбоку и разрезы А-А.и Б-Ь; на фиг. 9 - кассета для заточки инъекционных игл типоразмера 0,8 25мм; на фиг. 10 - принципиальная схема устройства для токоподвода к приспособлениям крепления и ориентирования обрабатываемых изделии; на фиг. 11 - камера, выполненная из листовой нержавеющей стали.

Полуавтомат состоит из собственно полуавтомата 1 с пультом 2 управления, источника 3 питания, бака 4 для электролита, насоса 5 бачка 6 для слива отстоя и центрифуги 7.

Основные узлы станка (круглый стол 8 с установленными по его периметру приспособлениями 9 для установки и крепления кассет 10 с пакетом игольных заготовок и щпиндельные узлы 11 -14 рабочих инструментов, закрытых камерами 15) установлены на стойке 16, закрепленной на плите 17. Стол В установлен на стойке 16 с помощью стакана 18, двух радиальных и одного упорного шарикоподшипников и приводится во вращение приводом 19 с электродвигателем 20. Шпиндельные узлы 11 -14 установлены на стойке 16 в верхней части с помощью крестовины 21. Вращение на шпиндельные узлы передается от общего электродвигателя 22 через клиноременные передачи. Технологический ток от отрицательного полюса источника питания передается на рабочие инструменты щпиндельных узлов 11 -14 посредством токосъемных устройств 23 щеточного типа, а от положительного полюса - на токосъемное устройство 24 и далее на приспособление 9 кассеты 10 с головками. Для переориентации заготовок предусмотрены копиры 25.

Основанием станка является стойка 16, жестко смонтированная на плите 17. Нижняя часть станка содержит круглый стол 8, вращаемый специальным приводом, огражденным кожухом 26. На столе 8 установлено восемнадцать приспособлений 9 для крепления и ориентирования обрабатываемых, изделий. К кожуху 26 прикреплен желоб 27 для слива электролита, попадающего на стол 8 и копир 28 для спускания и подъема держателей изделий, несущих съемные кассеты пакетов.заготовок, на рабочие поверхности катодов-инструментов.

Верхняя часть станка представляет собой крестовину 21, в гнездах которой установлены шпиндельные узлы 11, положение которых относительно стола 8 регулируется вертикальным перемещением крестовины 21 механизмом 29. На нижних концах шпиндельных узлов 11 закреплены катоды-инструменты 30-33, вращение на которые передается от общего электродвигателя 22 через клиноременные передачи. Управление станком осуществляется от пульта 2.

Основанием приспособления (фиг. 7 и 8) является кронштейн 34, установленный с помощью шпонки 35, планок 36 и болтов 37 на столе 8. В верхней части кронштейна 34 установлена ось 38. На одном конце оси 38 с помощью щпонки 39, шайбы 40, винта 41 и башмака 42, выполненного из изоляционного материала, установлен держатель

0 43 изделия, имеющий паз в виде ласточкиного хвоста. Держатель 43 изделия к башмаку 42 крепится винтами 44 и штифтами 45. На одном из концов держателя 43 изделия с помощью винтов 46 и гаек 47 (48) установлена опора 49, в щель между которой и стеной паза держателя 43 изделия установлена пластинчатая пружина 50, осуществляющая прижим кассеты 10 к стенке паза. Дополнительный прижим кассеты 10 ко дну паза держателя 43 изделия осуществляется

0 свободным концом пластинчатой пружины 51, закрепленной другим концом с помощью прокладки 52 и винтов 53 к опоре 49. Технологический ток к кассете передается от положительного полюса источника через специальное токосъемное приспособление и гибкие токопроводы с наконечником 54, прикрепленным шпилькой 55 и гайкой 56 к опоре 49. На другом конце оси 38 с помощью шпонки 57 и пружины 58 крепится рычаг 59, на свободном конце которого с помощью оси

0 60 устанавливается ролик 61, осуществляющий контакт с копиром.

К нижней пластине 62 кассеты с помощью оси 63, закрепленной винтом 64, и пружины 65 шарнирно крепится верхняя пластина 66 с эластичной прокладкой 67. Для

ограничения хода верхней пластины 66 относительно нижней 62 служит винт 68. Заготовки игл помещаются между пластинами 67 и 62. Кольцо 69 (фиг. 10) выполненное из диэлектрического материала и имеющее четыре гнезда,крепится жестко к стойке 16 станка. В гнезда кольца 69 устанавливаются меднографитовые щетки 70, ограничиваемые сверху кольцом 71, через которое с помощью гибкого кабеля с наконечником 72, винта 73 передается технологический ток от источника питания к щеткам 70. Поджатые пластинчатыми пружинами 74 щетки 70 контактируют с токосъемными секциями 75 кольца 76 (77), разделенного диэлектрическими прокладками и жестко закрепленного на столе станка. С токосъемных секций 75 технологический ток передается через гибкие токопроводы, прикрепленные к ним болтами и проложенные в пазах стола, на приспособления для крепления и ориентирования обрабатываемых изделий. Камера (фиг. 11) выполнена из листовой нержавеющей стали и закреплена на нижнем конце щпиндельного узла 11, несущего катод-инструмент 30. Корпус камеры составлен из верхнего кольца 78 и нижней чаши 79, соединенных винтами. Верхнее кольцо 78 имеет окно для входа и выхода держателя изделия с кассетой и отверстия для входного патрубка 80 подачи электролита и патруба 81 с сеткой 82 отсоса газообразных продуктов. Патрубок 80 сопряжен с пластиной 83, прикрепленной к верхней части камеры винтами 84. Кольцо 78 крепится к щпиндельному узлу 11 с помощью кольца 85 и винтов 86. Чащка 79 имеет отверстие для слива электролита с патрубком 87. Устройство работает следующим образом. Заточка изделий типа инъекционных игл производится верхней торцовой рабочей поверхностью дисковых инструментов-катодов 30-33 (фиг. 5), установленных на нижних кольцах щпиндельных узлов и огражденных индивидуальными камерами, служащими для предохранения оператора от воздействия паров и брызг электролита и препятствующими возникновению коррозии поверхностей полуавтомата. Вращение на дисковые инструменты-катоды передается от общего электродвигателя 22 (фиг. 4) через клиноременные передачи. Обработка производится в среде электролита при подводе в рабочую зону технологического тока от источника питания. Съемные кассеты пакетов заготовок устанавливаются в держатели изделий приспособлений 9 и перемещаются вместе со столом 8 (фиг. 8) в горизонтальном положении за счет контакта копирного ролика 61 (фиг. 7) с поверхностью копира 28 (фиг. 6). При вращении круглого стола закрепленные на его периферии приспособления для крепления и ориентирования обрабатываемых изделий попадают в сектор обработки дисковыми инструментами-катодами, определенный окном в верхней стенке индивидуальных камер 15 (фиг. 3 и 4). Копир 28 (фиг. 6) в секторе обработки имеет соответствующее углубление, позволяющее копирному ролику и связанному с ним держателю изделия, несущему съемную кассету пакетов заготовок, повернуться в вертикальной плоскости вниз на заданную величину. Этим самым осуществляется непосредственный механический контакт игольных заготовок под установленным углом с верхней торцовой рабочей поверхностью дисковых инструментов-катодов. Копирный ролик, находясь в секторе обработки, не имеет контакта с копиром. На дисковые инструменты-катоды и съемные кассеты пакетов заготовок, находящиеся ..в это время в среде электролита, подаваемого поливом от насоса через патрубок индивидуальной камеры (фиг. 1), подается напряжение от источника 3 питания посредством токосъемных устройств 23 и 24 (фиг. 3). В данный момент происходит интенсивный съем материала с соответствующих поверхностей проникающего острия иглы за счет эрозионной стадии электрофизикохимикомеханического метода обработки. По мере снятия припуска держатель изделия с кассетой пакетов заготовок под собственным весом опускается на торцовую рабочую поверхность дисковых инструментов-катодов до тех пор, пока контактный ролик не коснется поверхности шпира. За это время приспособления перемещаются вместе со столом на определенный угол. При осуществлении полного конлкта копирного ролика с копиром между обрабатываемыми поверхностями заготовок и торцовой рабочей поверхностью дискового инструмента катода образуется зазор и процесс обработки перехо дит в стадию электрохимической обработки, зачищая обрабатываемые поверхности от следов воздействия электроэрозии и механического воздействия инструмента. При дальнейшем перемещении стола с приспособлениями держатель со съемной кассетой за счет контакта копирного ролика со скосом копира поднимается, выходя из зоны обработки через окно в камере, и Принимает горизонтальное положение до следующего рабочего сектора (фиг. 5). В секторах обработки дисковых инструментов-катодов 30 и 31, определяемых углами 5 и /4 (фиг. 5), производится подточка проникающего острия инъекционных игл по вспомогательным поверхностям. Для этого производится переориентировка всех заготовок пакета в кассете за счет перемещения подвижной пластины 66 относительно пластины 62 (фиг. 9) при помощи копиров 25 (фиг. 3), установленных на соответствующих шпиндельных узлах. Установка на одной из пластин кассеты эластичной прокладки, например из полиуретана, позволяет производить зажим заготовок с равномерным усилием и осуществлять четкую переориентацию всех заготовок

пакета лри заточке в автоматическом режиме даже при наличии некоторого искривления осей, некруглости и разности диаметров заготовок.

Использование верхней торцовой поверхности дисковых инструментов-катодов, расположенных в горизонтальной плоскости, в качестве рабочей позволяет осуществить относительное перемещение пакета заготовок по хорде. Это обеспечивает разномерность износа торцовой рабочей поверхности дисковых инструментов-катодов. По мере износа рабочей поверхности инструмента на определенную величину, определяемую величиной отклонения на углы заточки, производится подналадка полуавтомата, перемещением щпиндельных узлов по вертикали в гнездах крестовины 21 (фиг. 3).

Переналадка полуавтомата при. переходе к обработке изделий другого типоразмера осуществляется простой сменой кассет, имеющих единые конструктивные формы и размеры базовых поверхностей. Заготовки игл затачиваемого типоразмера помещаются в соответствующие съемные кассеты (фиг. 9) на отдельном рабочем месте. Кассеты с набранными пакетами заготовок поступают к полуавтомату. Оператор, работающий на полуавтомате, снимает кассеты с обработанными иглами и заменяет их кассетами с заготовками при непрерывном вращении стола. Зона загрузки-выгрузки изделий определяется углом f. (фиг. 5).

Вращение стола с закрепленными на его периферии приспособлениями для крепления и ориентирования обрабатываемых изделий осуществляется с установленной равномерной скоростью от привода, состоящего из электродвигателя, редуктора, ременной и зубчатой передач (фиг. 3).

Кинематическая схема предлагаемого по-, луавтомата проверена в лабораторных условиях на экспериментальной установке. При наборе в пакет 75-80 заготовок игл диаметром 0,8 мм достигнуты скорости перемещения кассеты относительно торцовых рабочих поверхностей дисковых инструментовкатодов при заточке По основной плоскости т.е. части операции, определяющей максимально возможную производительность,, порядка 350-400 мм/мин. При установке на столе полуавтомата восемнадцати приспособлений при двухсменной работе полуавтомата такие скорости обработки позволяют затачивать 12,5-13,5 тыс. шт/ч. Использование электрофизикохимических методов обработки позволяет при этом устранить последующую операцию гальванической обработки игл в кислотных электролитах, осуществляемую после заточки игл на известных станках. Кроме того, данный способ обработки предусматривает использование рабочих инструментов из обычных недорогостоящих материалов, например серого чугуна, что позволяет получить значительную

ЭКОНОМИЮ средств, затрачиваемых на инструменты типа алмазных кругов.

Формула изобретения

. Полуавтомат для заточки изделий типа инъекционных игл, содержащий установленные на станине приводимый во вращение вокруг своей оси в горизонтальной плоскости стол, несущий закрепленные на его периферии приспособления для крепления и ориентирования обрабатываемых изделий,

O в которых установлены на горизонтальных осях с возможностью поворота в вертикальной плоскости держатели изделий с копирным роликом, копир, установленный на станине по периферии вращающегося стола и контактирующий с копирным роликом,, и шпиндельные узлы, дисковых инструментов, приводимые во вращение вокруг своих осей, отличающийся тем, что, с целью повыщения производительности процесса обработки и качества заточки всех типоразмеров изделий при использовании в процессе заточки электрофизикохимикомеханических методов обработки, дисковые инструменты-катоды расположены в горизонтальной плоскости, установлены над плоскостью стола торцовой рабочей поверхностью вверх и ограждены индивидуальными камерами, имеющими в верхней стенке окно для прохода и приспособления для крепления и ориентирования обрабатываемых изделий, причем держатели изделий установлены над верхней торцовой плоскостью дисковых инструментов-катодов и несут съемные кассеты пакетов заготовок, состоящие из двух упруго связанных сидящих на общей оси с возможностью относительного перемещения относительно друг друга пластин с эластичной прокладкой на

5 одной из них.

5 столом диэлектрического кольца с размещенными в его пазах и по периферии подпружиненными щетками, число и места расположения которых соответствуют числу и местам расположения дисковых инструментов-катодов, и закрепленного на вращающемся столе второго, охватывающего первое, кольцо, разделенного диэлектрическими прокладками на токосъемные секции, число которых равно числу приспособлений для крепления и ориентирования обраба.тьгваемых изделий.

5Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 101068, кл. В 24 В 19/16, 1954.

(

1ЯОО

«to.;

Ф.S

Ю ttb

5jL

.

S6

55

60

ФигЛ

67

62

фиг. 9 75 70

Фi/г:Ю 7/ &д

Авторы

Даты

1982-05-30—Публикация

1980-03-25—Подача