(5t) СПОСОБ ОБРАБОТКИ КАМНЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ РАСПИЛОВКИ ПРИРОДНОГО КАМНЯ | 1998 |

|

RU2150384C1 |

| Распиловочный станок для обработки камня | 1977 |

|

SU631354A1 |

| Состав охлаждающей жидкости для резки твердых пород камня алмазным инструментом | 1979 |

|

SU919894A1 |

| Станок для обработки неметаллических материалов | 1984 |

|

SU1206061A1 |

| Станок для распиловки камня | 1990 |

|

SU1735024A1 |

| РАСПИЛОВОЧНЫЙ СТАНОК ДЛЯ КАМНЯ | 1973 |

|

SU394214A1 |

| ШТРИПСОВАЯ ПИЛА ДЛЯ РАСПИЛОВКИ КАМНЯ | 1991 |

|

RU2020070C1 |

| Способ разделки блоков природного камня | 2019 |

|

RU2699096C1 |

| Устройство для управления распиловочным станком | 1985 |

|

SU1273254A1 |

| Устройство для натяжения штрипсовых пил распиловочных станков | 1990 |

|

SU1768401A1 |

I

Изобретение относится к обработке декоративного природного камня и может быть использовано при изготовлении архитектурных изделий лекальных форм (карнизов, наличников, колонн, ваз и др.).

Природный камень широко применяется в строительстве монументальных зданий и сооружений для облицовки, устройства полов, лестничных маршей, архитектурных украшений, а также для изготовления памятников.

Известен способ ручной обработки лекального профиля, при котором разметку и выделку архитектурных деталей выполняют по лекалам и шаблонам to.

Недостатками этого способа являются большая трудоемкость процесса, многоступенчатая схема обработки, низкре качество обработанной поверхности после начальных операций обработки, низкая производительность.

необходимость изготовления дорогостоящих лекал.

Известен также способ профильной обработки камня на универсальном фре зерно-окантовочном станке. При этом способе сначала производят разметку профиля.Для этого по торцу бруска проводят полосу по контуру наложенного на торец шаблона. Далее выполняют предварительную обработку профиля, .которая заключается в продольной разрезке бруска отрезным алмазным кругом в начале и в конце профиля и в Наиболее характерных местах изгиба. Надрезанную часть бруска скалывают и частично уравнивают вручную, после чего изделие обрабатывают абразивными или алмазными профильными кругами С 23.

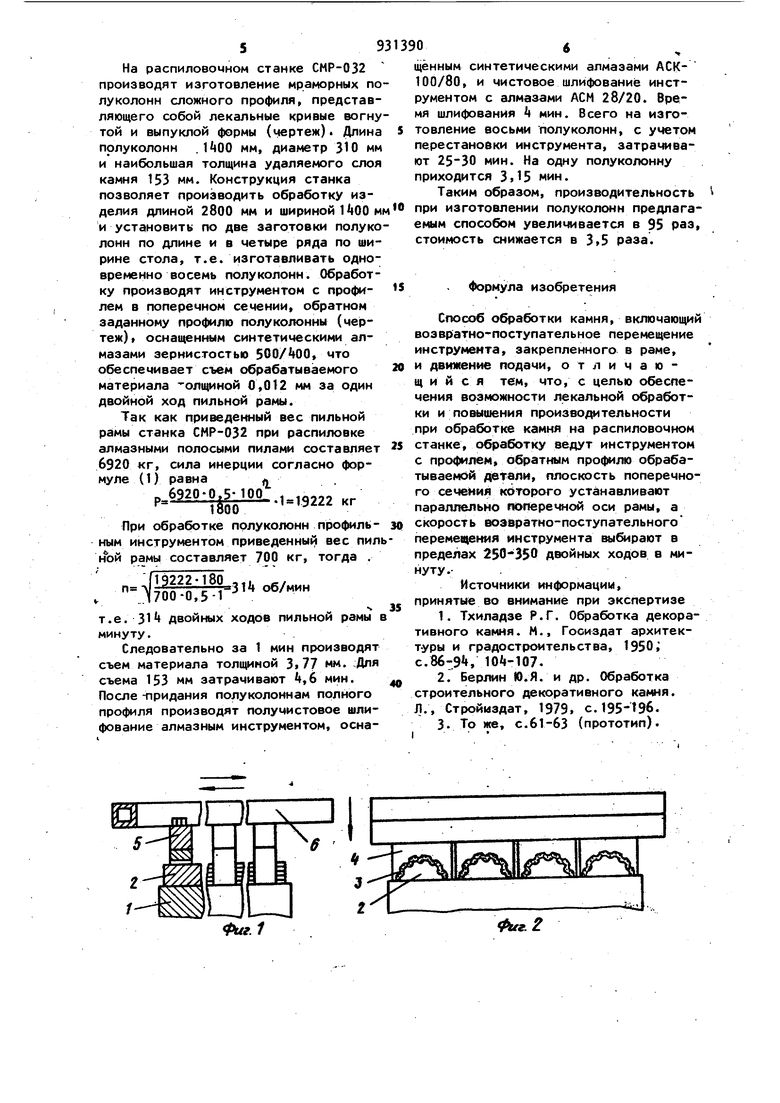

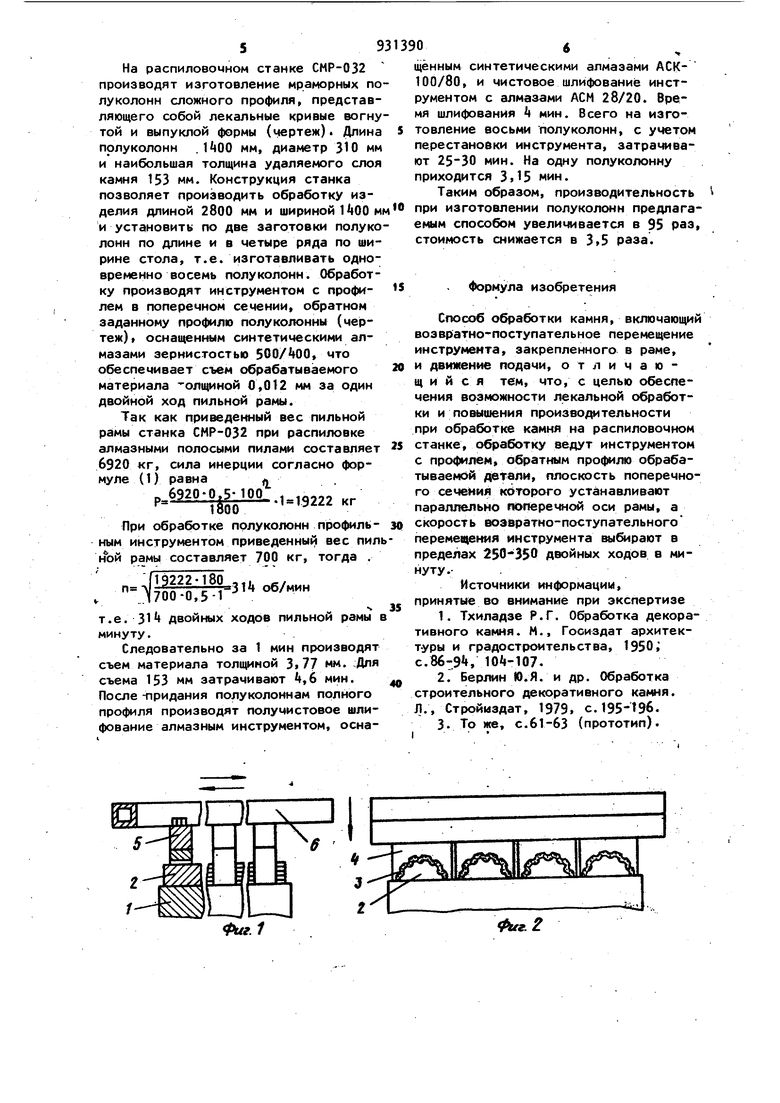

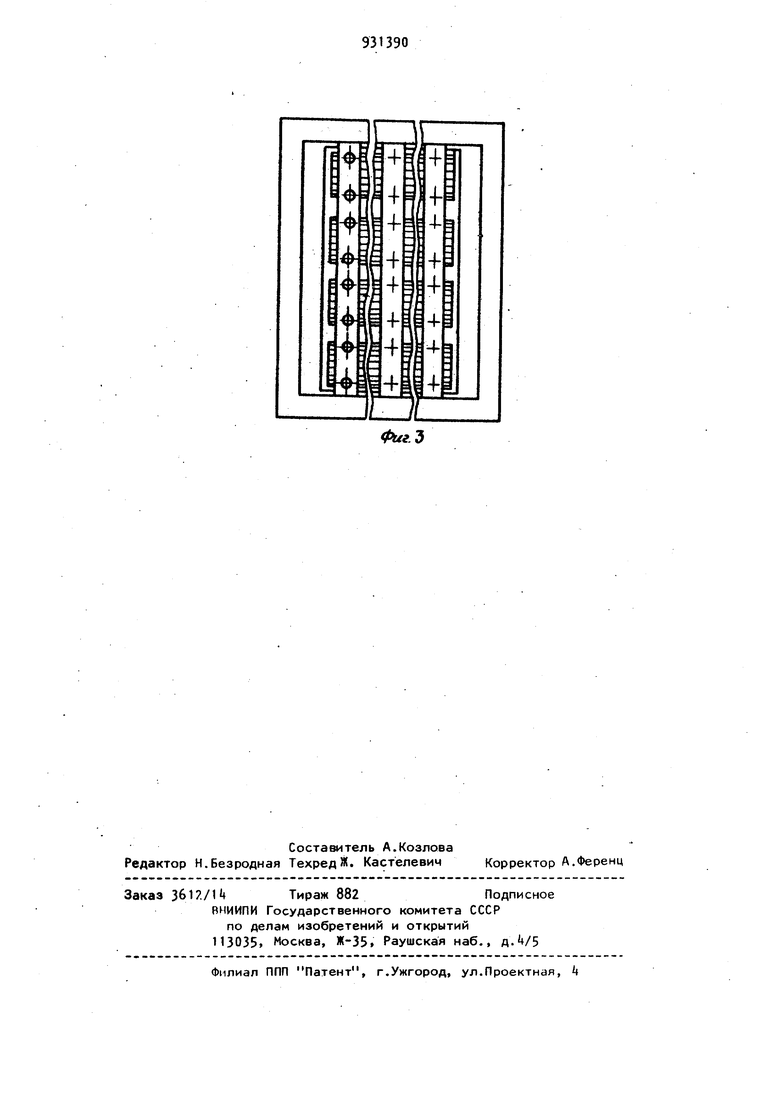

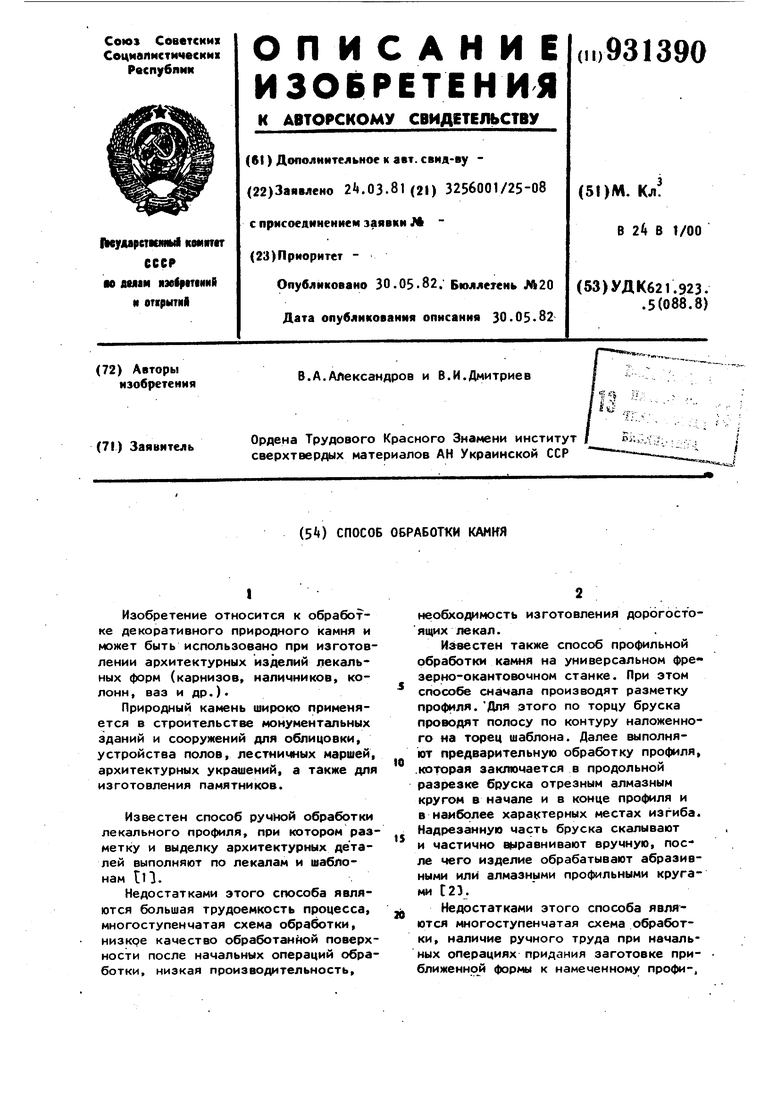

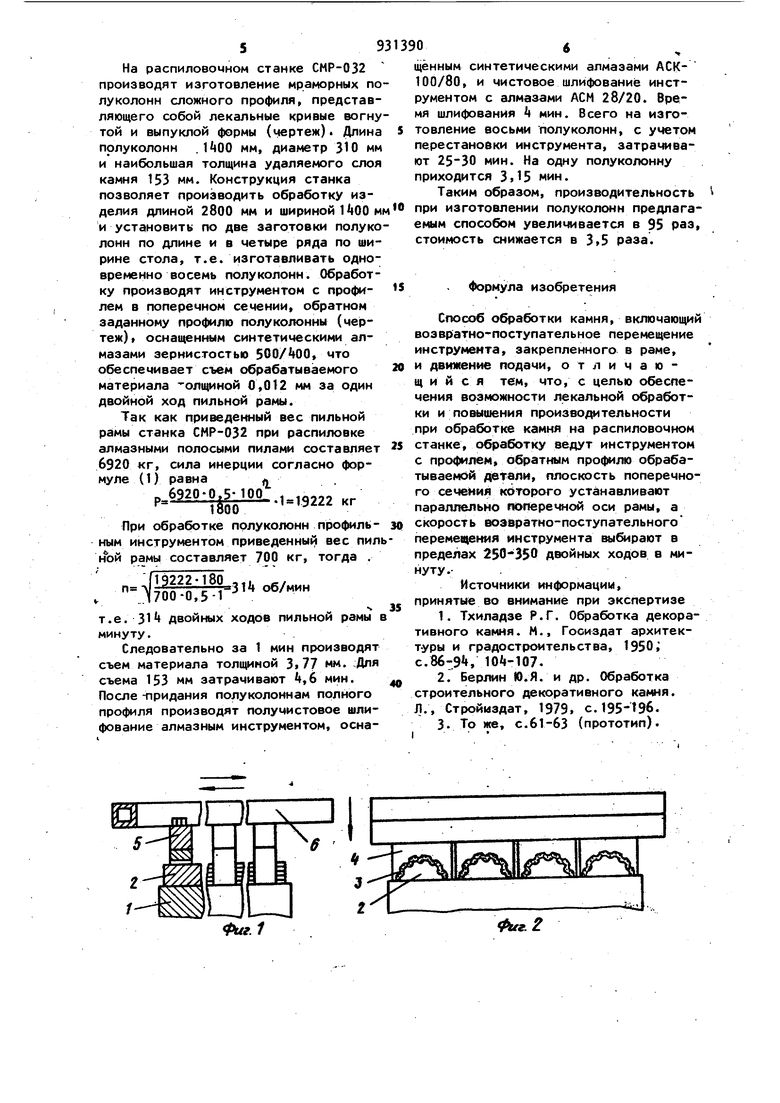

Недостатками этого способа являются многоступенчатая схема обработки, наличие ручного труда при начальных операциях придания заготовке приближенной формы к намеченному профи-. 393 лю, большой расход абразивных профильных кругов, которые вследствие низкой износостойкости быстро теряют форму профиля и к дальнейшему профилированию не пригодны, высокая стоимость алмазных профильных кругов, которые изготовляют только гальваническим способом. Обработка гранитов такими кругами практически неосуществима из-за быстрого износа алмазоносного слоя. Наиболее близким к предлагаемому является способ обработки камня на распиловочных станках, включающий воз вратно-поступательное перемещение рамы с закрепленным на ней инструмен том и движение подачи. Распиловку прЬизводят алмазными полосовыми пилами, установленными в пильной раме вдоль ее продольной оси. Максимальная скорость перемещения рамы при этом составляет 120 двойных ходов в минуту 3}. Недостаток данного способа заключается в том, что его можно использовать лишь при распиловке блоков камня на плиты и заготовки. Кроме того, производительность его недостаточно высока. Это объясняется тем, что каждая полосовая пила натягивается специальными натяжными устройствами с усилием натяжения 5000-7000 кг. Вследствие того, что распиловочные станки рассчитаны, как правило, на одновременную установку до 100 шт, полосовых пил, поперечные и продольные балки пильной раиы испытывают нагрузки до , а это вызывает необходимость изготавливать пильную раму прочной и массивной. При обработке блоков природного камня алмазными полосовыми пилами на кайнераспиловочном станке с возвратно-поступательным движением пильной рамы производительность обработки зависит от числа двойных ходов пильной рамы (оборотов пальца кривошипа). При работе кривошипно-шатунного механизма возникает сила инерции возвратно-поступательно движущихся масс, которая возбуждает вредные колебания машинной установки, что ограничивает увеличение числа оборотов пальца кривошипа. Сила инерции определяется по формуле G-H-n 800 где G - вес возвратно-поступательно движущихся масс; Н - длина хода пильной рамы; п - число оборотов пальца кривошипа;d - угол поворота кривошипа. Из формулы следует,„что Р возрастает пропорционально п .Увеличить число двойных ходов пильной рамы без увеличения силы инерции возвратно-поступательных масс можно за счёт снижения веса пильной рамы. Цель изобретения - обеспечение возможности лекальной обработки и повышение производительности при обработке камня на распиловочном станке. Поставленная цель достигается тем, что инструмент,с профилем в поперечном сечении, обратном заданному профилю детали, устанавливают поперек рамы так, чтобы плоскость поперечного сечения инструмента была параллельна поперечной оси рамы, а скорость возвратно-поступательного перемещения рамы выбирают 250-350 двойных ходов за минуту. Инструмент является жесткой конструкцией и не требует натяжения его специальными ycтpoйctвaми. Рама воспринимает на себя только усилие резания, поэтому нет необходимости изготавливать прочную раму, что позволяет снизить ее вес в 6-8 раз и увеличить .число двойных ходов, На фиг.1 изображено устройство для осуществления способа; на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид в плане.; На столе 1 установлена заготовка 2, которую обрабатывают алмазным инструментом, состоящим из алмазного бруска 3 и корпуса А, установленным на поперечинах 5 пильной рамы 6, которая совершает прямолинейное возвратно-поступательное перемещение вдоль обрабатываемой заготовки 2, а поперечную подачу осуществляют путем перемещения вниз пильной рамы 6 либо вверх стола 1 с обрабатываемой заготовкой 2. Если обрабатываемаязаготовка 2 имеет длину большую длины хода пильной рамы 6, на последней устанавливают несколько алмазных инструментов (3) на расстоянии один от другого меньшем на 2-3 мм хода пильной рамы 6. Это делается для перекрытия зон обработки каждым алмазным инструментом. Способ осуществляется следующим образом. 5 На распиловочном станке СМР-032 производят изготовление мраморных п луколонн сложного профиля, представ ляющего собой лекальные кривые вогн той и выпуклой формы (чертеж). Длин полуколонн .ЙОО мм, диаметр 310 м и наибольшая толщина удаляемого сло камня 153 мм. Конструкция станка позволяет производить обработку изп - - --I-™ . .. riu делия длиной 2800 мм и шириной UOO и установить по две заготовки полук лонн по длине и в четыре ряда по ши рине стола, т.е. изготавливать одно временно восемь полуколонн. Обработ ку производят инструментом с профилем в поперечном сечении, обратном заданному профилю полуколонны (чертеж), оснащенным синтетическими алмазами зернистостью 500/ 00, что обеспечивает съем обрабатываемого материала олщиной 0,012 мм за один двойной ход пильной рамы. Так как приведенный вес пильной рамы станка СМР-032 при распиловке - 1 H xniwaivc алмазными полосыми пилами составляет Г; инерции согласно формуле (1) равна Р 69200.51 19222 кг 1800 При обработке полуколонн профиль№1М инструментом приведенный вес пил нЪй рамы составляет 700 кг, тогда 19222-180 об/мин 700-0,5-1 т.е. 31 двойных ходов пильной рамы в минуту., Следовательно за 1 мин производят съем материала толщиной 3,77 мм. :Для съема 153 мм затрачивают ,6 мин. После -придания полуколоннам полного профиля производят получистовое шлифование алмазным инструментом, осна90щенным синтетическими алмазами АСК100/80, и чистовое шлифование инструментом с алмазами АСМ 28/20. Время шлифования i мин. Всего на изготовление восьми полуколонн, с учетом перестановки инструмента, затрачивают 25-30 мин. На одну полуколонну приходится 3,15 мин. Таким образом, производительность ..1-1 wKuovm, нмииавидителЬНОСТЬ при изготовлении полуколонн предлагаемым способом увеличивается в 95 раз к стоимость снижается в 3,5 раза. Формула изобретения Способ обработки камня, включающий возвратно-поступательное перемещение инструмента, закрепленного в раме, и движение подачи, отличающий с я тем, что, с целью обеспечения возможности лекальной обработки и повышения производительности при обработке камня на распиловочном . « w| «vrij I | паппп на раСПИЛОВОЧНОМ станке, обработку ведут инструментом с профилем, обратным профилю обрабатываемой детали, плоскость поперечного сечения которого устанавливают параллельно поперечной оси рамы, а - 1- - -- - -- - - . - -ч - -- . «чг |v«« ViT wn li/Clr 1DI a скорость воэвратно-поступательного перемещения инструмента выбирают в пределах 250-350 двойных ходов в минуту. Источники информации, ринятые во внимание при экспертизе 1. Тхиладзе Р.Г. Обработка декораивного камня. М., Госиздат архитекуры и градостроительства, 1950; . 86-9,. 2. Берлин Ю.Я. и др. Обработка троительного декоративного камня. ., Стройиздат, 1979, с.195-196. 3. То же, с.61-63 (прототип).

Авторы

Даты

1982-05-30—Публикация

1981-03-24—Подача