(54) СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере | 1982 |

|

SU1016367A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| Способ передела чугуна в конвертере | 1981 |

|

SU1024509A1 |

| Конвертер для выплавки стали | 1980 |

|

SU943291A1 |

| Способ продувки низкомарганцовистого чугуна | 1981 |

|

SU996457A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

1

Изобретение относится к черной металлургии, в частности к производству стали в конвертерах.

Известны способы передела чугуна в сталь, по которому продувку расплава в конвертерах ведут кислородом, подаваемым через днище, в оболочке защитной среды, например природного газа, пара, мазута и т. д. 1.

К недостаткам этих способов относится снижение доли переплавляемого лома (на 5-6%), ухудшение условий шлакообразования и удаления вредных примесей по сравнению с процессами, в которых продувка металла в конвертерах ведется кислородом сверху.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ передела чугуна в конвертере, включающий продувку жидкого металла кислородом сверху и снизу 2.

Недостаток способа заключается в том, что при продувке ванны сверху и снизу увеличивается скорость отходящих газов, что приводит к усиленному выносу металла из конвертера, не позволяет полностью использовать пропускную способность газоотводящего тракта и интенсифицировать процесс рафинирования чугуна.

Цель изобретения - повышение стойкости днища и интенсификация процесса

5 передела чугуна в сталь.

Поставленная цель достигается тем, что в способе передела чугуна в конвертере, включающем продувку ванны жидкого металла струями кислорода сверху и одновременно струями кислорода, подаваемыми в среде защитного газа, снизу и регулирование расхода кислорода, подаваемого через форму верхнего дутья, .продувку ведут с попарным пересечением в пределах ванны жидкого металла струй кислорода,

5 подаваемых сверху и снизу, и регулируют положение фурмы верхнего дутья.

В течение времени операции продувку ведут с расходом кислорода в

1,01 -1,5 раза превышающим номинальный 20 при положении фурмы верхнего дутья над поверхностью ванны на уровне 41-60 приведенных калибров фурмы, а в остальное время с номинальным расходом кислорода при положении фурмы 15-40 калибров. Начиная с 80-85% времени операции и до ее завершения продувку снизу ведут с расходом кислорода в 1,01 -1,8 раза превышающим номинальный. Кроме того, в течение 25-30% времени операции продувку ведут при распределении подаваемого кислорода на верхнее и нижнее дутье в соотношении (1,01 -1,3) : 1, а в остальное время в соотношении (0,6- 1,0) : 1. Продувка ванны в течение 25-30% времени операции (времени окисления шлакообразуюш.их примесей кремния и марганца) с расходом кислорода в 1,01 -1,5 раза превышающим номинальный (расход кислорода, соответствующий максимальной пропускной способности газоотводящего тракта конвертора) при положении фурмы верхнего дутья над поверхностью ванны на уровне 41-60 приведенных калибров (диаметров сопла) обеспечивает более полное использование пропускной способности газоотводящего тракта конвертера и интенсификацию плавки в этот период операции. Дело в том, что при продувке с постоянным номинальным расходом кислорода, соответствующим максимальной пропускной способности газоотводящего тракта конвертера в период интенсивного обезуглероживания ванны (наибольщего газовыделения из конвертера), пропускная способность тракта используется неполностью в начальной и конечной стадии операции, когда значительная часть вдуваемого кислорода расходуется на окисление Si, Мп, Р, Fe без выделения газа. Поэтому можно увеличить расход кислорода на продувку сверх номинального в начальной и конечной стадии операции и тем самым добиться более равномерного газовыделения из конвертера в ходе продувки, полного использования пропускной способности газоотводящего тракта и в конечном итоге интенсификации плавки. При пересечении за счет встречного взаимодействия и торможения кислородных струй вблизи поверхности металлической ванны при предлагаемых условиях продувки в течение 25-30% времени операции обеспечивается такой характер продувки, который ведет к больщему поступлению окислов железа в щлак, ускорению растворения извести, опережающему развитию дефосфорации по сравнению с обезуглероживанием ванны. Проведение продувки в остальное время операции с номинальным расходом кислорода при положении фурмы верхнего дутья 15-40 калибров обеспечивает полное исполь зование пропускной способности газоотводящего тракта в период интенсивного окисления углерода при пересечении кислородных струй в глубинных слоях металлической ванны вблизи днища конвертера, ведущем к более «жесткой продувке, а следовательно, к меньшему поступлению окислов в шлак ускоренному развитию реакции обезуглероживания и растворения скрапа, получению на конечной стадии операции металла с низкой окисленностью. Вер-хний предел превышения в 1,5 раза расхода кислорода над номинальным в течение 25-30% времени операции обусловлен максимально возможным газовыделением из конвертера в это время при переделе чугуна обычного состава. В случае превышения значения верхнего предела количество отходящих из конвертера газов превысит пропускную способность газоотводящего траста, что повлечет за собой выбивание пламени и дыма из-под зонта, накрывающего горловину конвертера, и загрязнение окружающей среды на рабочей площадке цеха. При работе конвертера с уменьшением нижнего предела превыщения (в 1,01 раза) расхода кислорода над номинальным наблюдается низкое использование пропускной способнбсти газоотводящего тракта, а отсюда и все отмеченные выше недостатки, соответствующее обычным условиям продувки с постоянным номинальным расходом кислорода. Верхний предел положения фурмы верхнего дутья над ванной в 60 калибров в течение 25-30% времени операции ограничен условиями максимально возможного поступления окислов железа в щлак без образования выбросов при данных условиях продувки и превыщение этого предела сопровождается чрезмерным переокислением шлака, вспениванием последнего, образованием выбросов металло-шлаковой взвеси из конвертера и уменьшением выхода жидкой стали. Нижний предел положения фурмы верхнего дутья над ванной в 41 калибр в течение 25-30% времени операции обусловлен условиями минимальноВОЗМОЖНОГО поступления окислов железа в шлак без ухудшения процесса шлакообразования, при понижении его значения происходит обеднение шлака окислами железа, замедленное шлакообразование и удаление фосфора. Верхний предел положения фурмы верхнего дутья над ванной в 40 калибров в остальное время операции ограничен условиями максимально возможного поступления окислов железа в шлак при интенсивном обезуглероживании ванны без образования выбросов. Превышение этого значения положения фурмы над ванной сопровождается развитием интенсивных выбросов шлако- металлической взвеси из конвертера и потерями металла. Нижний предел положения фурмы верхнего дутья над ванной в 15 калибров в остальное время операции ограничен условиями минимально возможного поступления окислов железа в шлак. При расположении фурмы над ванной ниже 15 калибров происходит обеднение шлака .окислами железа, образуется гетерогенный шлак и вследствие продувки чистого зеркала металла развивается интенсивный вынос последнего из конвертера с заметалливанием фурмы, горловины и котла-утилизатора конвертерного агрегата.

Продувка конвертерной ванны снизу с расходом кислорода в 1,01 -1,8 раза превышающим номинальный, начиная с 80- 85% времени операции и до ее завершения, обеспечивает более полное использование пропускной способности газоотводяш,его тракта конвертера в окончательный период плавки, когда количество отходящих из конвертера газов существенно уменьшается изза пониженного содержания углерода в расплаве. Увеличение в 1,01 -1,8 раза расхода кислорода на продувку над номинальным, начиная с 80-85% времени операции, позволяет приблизить газовыделение из конвертера до уровня, соответствующего периоду интенсивного окисления углерода и тем самым интенсифицировать процесс продувки и сократить продолжительность плавки.

Верхний предел увеличения расхода кислорода на продувку снизу (в 1,8 раза) над номинальным, начиная с 80-85% времени операции, ограничен пропускной способностью газоотводящего тракта конвертера при продувке металла с низким содержанием углерода.

В случае продувки с расходом кислорода, превышающим номинальный более чем в 1,8 раза, происходит выбивание пламени и дыма из-под зонта, накрывающего горловину конвертера, что ведет к нежелательному загрязнению атмосферы цеха.

Обоснование нижнего предела увеличения расхода кислорода на продувку (в 1,01 раза) над номинальным, начиная с 80-85% времени операции, .в точности соответствует вышеописанному обоснованию этой величиныдля начальных времениоперации.

Продувку в течение 25-30% времени операции при распределении подаваемого кислорода на вер х нее и нижнее дутье в соотношении (1,01 -1,3) : 1, а в остальное время в соотношении (0,8-1,0) : 1 позволяет регулировать условия встречного взаимодействия и торможения кислородных струй, подаваемых сверху и снизу, в пределах металлической ванны и тем самым оптимизировать процессы шлакообразования, растворения с-крапа и окисления примесей.

Верхний предел превышения (в 1,3 раза) расхода кислорода, подаваемого сверху над нижним в течение 25-30% времени операции, обусловлен условиями минимально возможного поступления окислов железа в шлак при рекомендуемых условиях продувки без ухудшения процесса шлакообразования. В случае превышения этой величины верхнего предела встречное взаимодействие и торможение кислородных струй.

подаваемых сверху и снизу, осуществляешься в глубинных слоях металлической ванны, вблизи днища конвертера, что ведет к обедн нию шлака окислами железа, ухудшению растворения извести и шлакообразования,

замедлению окисления фосфора и серы. Нижний предел превышения (в 1,01 раза) расхода кислорода, подаваемого сверху в течение 25-30% времени операции, обусловлен условиями максимально возможного поступления окислов железа в шлак при реко0мендуемых условиях продувки без образования выбросов.

При уменьшении этой величины нижнего предела встречное взаимодействие и торможение кислородных струй, подаваемых

5 сверху и снизу в течение 25-30% времени операции, осуществляется вблизи поверхности металлической ванны, что ведет к чрезмерному обогащению шлака окислами железа, образованию интенсивных выбросов металло-шлаковой эмульсии и умень0шению выхода жидкой стали.

Продувка в течение остального времени операции при распределении подаваемого кислорода на верхнее и нижнее дутье в соотношении 1 : 1 (верхний предел) обусловлена условиями максимального поступления окислов углерода без образования выбросов. В случае превышения расхода кислорода, подаваемого сверху над нижним, происходит при выбранных условиях продувки встречное взаимодействие и торможение кислородных струй, направленных сверху и снизу, вблизи поверхности металлической ванны, что сопровождается переокислением шлака и образованием выбросов. Нижний предел (0,8-1) распределения подаваемого кислорода на верхнее и нижнее дутье

5 выбран исходя из условий минимального поступления окислов железа в шлак. При уменьшении величины нижнего предела подачи кислорода сверху встречное взаимодействие и торможение кислородных струй

0 при выбранных условиях продувки происходит в глубинных слоях металлической ванны, что ведет к обеднению шлака окислами железа и продувке чистого зеркала металла с образованием интенсивных выносов, заметалливанием фурмы, горловины кон5 вертера и котла-утилизатора.

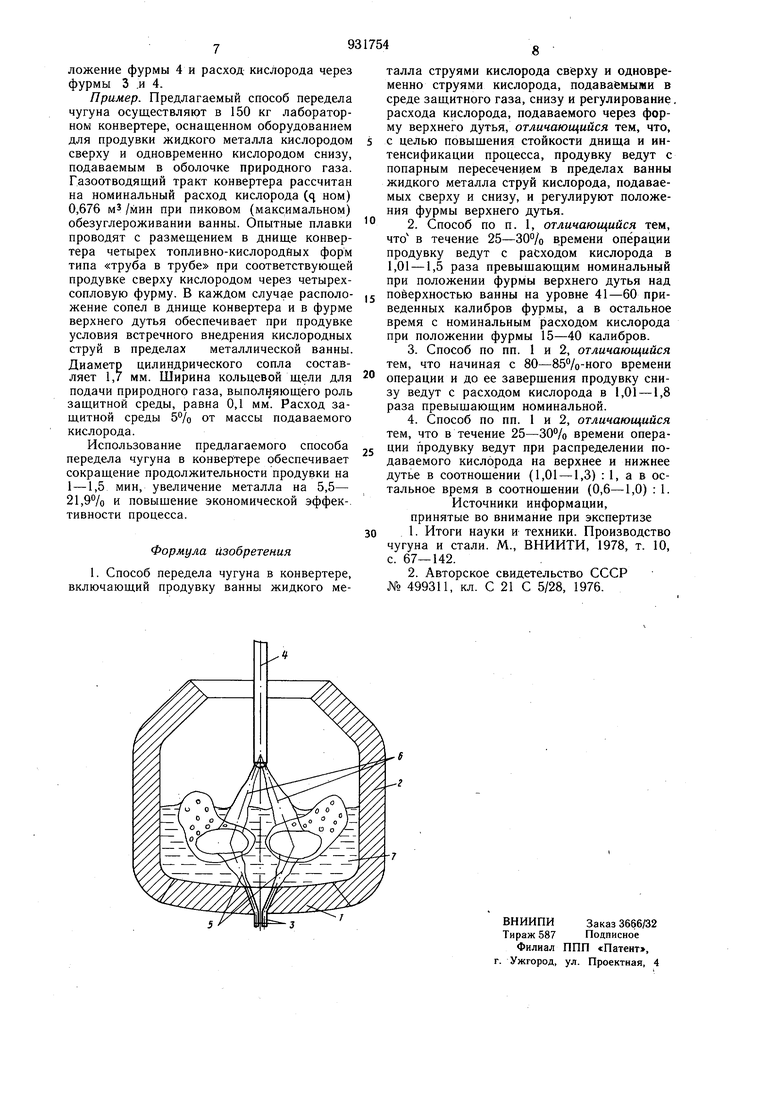

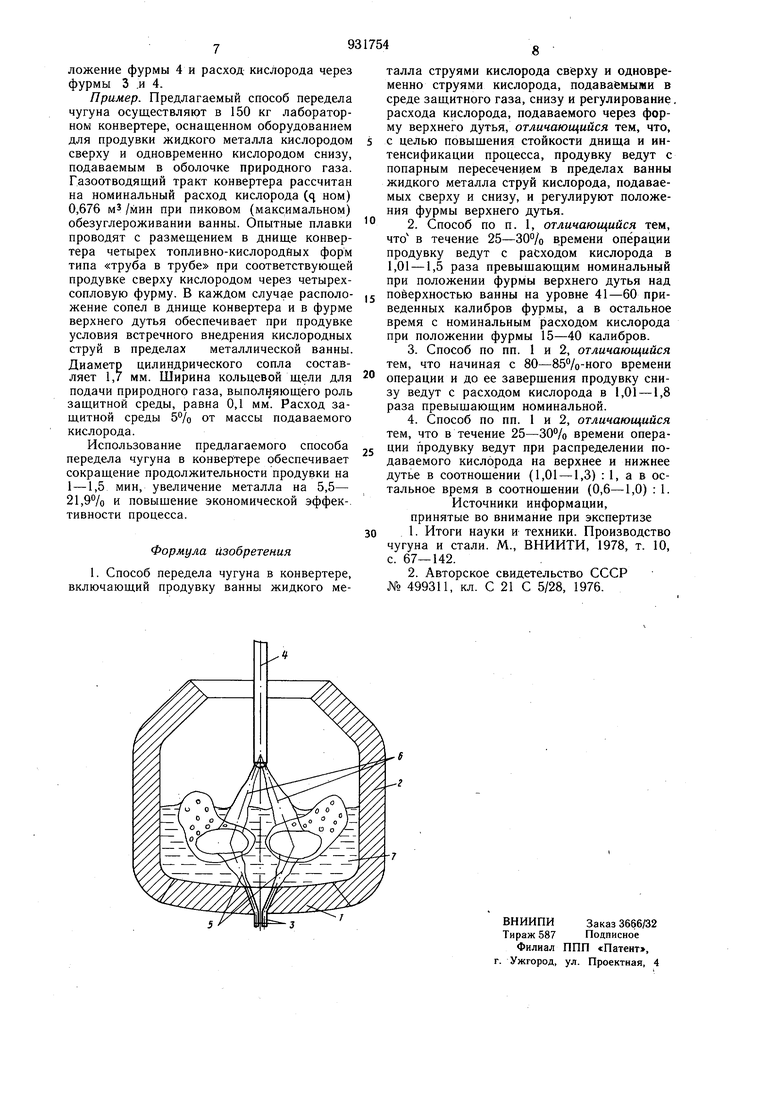

На чертеже изображена схема осуществления способа.

В днише 1 конвертера 2 установлены газокислородные стационарные фурмы 3, а

Q сверху введена фурма 4. Из фурмы 3 истекают струи 5, из фурмы 4 истекают струи 6 в металл 7.

Способ осуществляется следующим образом.

5 В металл 7 подаются струи 5 и б из фурм 3 и 4, установленных так, что их оси пересекаются в пределах металлической ванны 7. По ходу продувки изменяют по

Авторы

Даты

1982-05-30—Публикация

1980-06-04—Подача