(54) УСТАНОВКА ДЛЯ НАГРЕВА ИЗДЕЛИЙ В ЭЛЕКТРОЛИТЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нагрева изделий в электролите | 1983 |

|

SU1263716A1 |

| Устройство для нагрева изделий в электролите | 1982 |

|

SU1076467A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 1994 |

|

RU2063485C1 |

| Устройство для нагрева изделий в электролите | 1982 |

|

SU1067061A1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| Устройство для штамповки металлических изделий | 1947 |

|

SU71708A1 |

| Установка для термической обработки металлических изделий | 1986 |

|

SU1425220A1 |

| МЕХАНИЗМ БЕЗОКИСЛИТЕЛЬНОГО ЭЛЕКТРОЛИТНОГО НАГРЕВА ЗАГОТОВОК | 1973 |

|

SU373312A1 |

| Устройство для электрохимического нанесения покрытий | 1989 |

|

SU1758092A1 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

1

Изобретение относится к нагреву деталей в электролите для термообработки.

Известна установка для местного нагрева концов заготовок в электролите, содержащая емкость, электролитные нагреватели, механизмы загрузки и выгрузки и механизм перемещения изделий 1.

Недостаток устройства - ненадежность контакта между подпружиненной по вертикали щиной и изделиями разной толщины, так как при прохождении заготовок разного диаметра шина, отжимаясь по наибольшему диаметру заготовки, не будет создавать на остальных заготовках достаточного для надежного контакта усилия. Это приводит к снижению КПД, оплавлению зоны соприкосновения, к выходу из строя контактов.

Наиболее близкой к предлагаемой по технической сущности является установка для нагрева изделий в электролите, содержащая ванну со сборным анодом, катод, направляющую для перемещения изделий 2.

Устройство не обеспечивает надежного поджима изделий при нагреве заготовок разной толщины, что влечет за собой ненадежный контакт и снижение КПД. Кроме того, конструкция перемещающего устройства не позволяет использовать данную установку для нагрева Деталей, движущихся вплотную друг к другу непрерывным потоком, также имеет место утечка тока между анодом и корпусом-катодом через подаваемый и сливающийся электролит.

Цель изобретения - увеличение КПД.

Поставленная цель достигается тем, что 10 установка, содержащая ванну со сборным анодом, катод, направляющую для перемещения изделий, снабжена установленным над анодом экраном со сквозными отверстиями на торце его, при этом направляющая выполнена в виде имеющей возможность вертикального перемещения опорной плиты, а катод - в виде установленных вдоль ванны подпружиненных роликов.

Центральный ряд отверстий экрана выполнен вертикальным, а крайние ряды - 20 под углом.

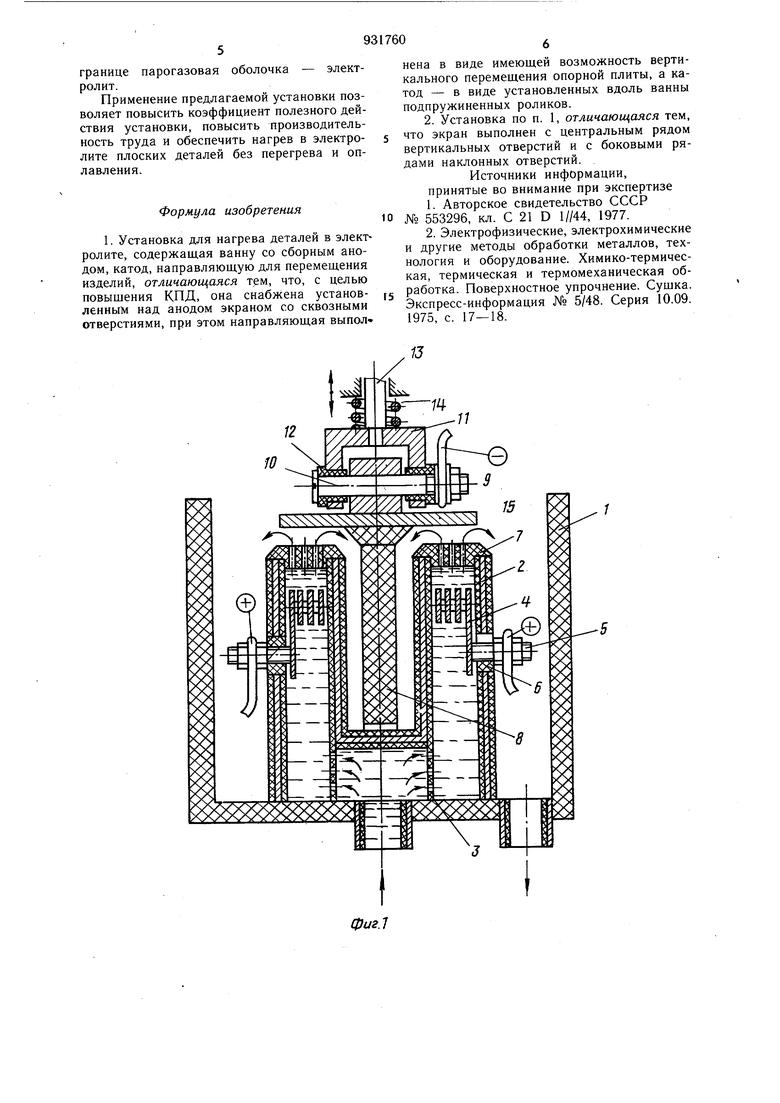

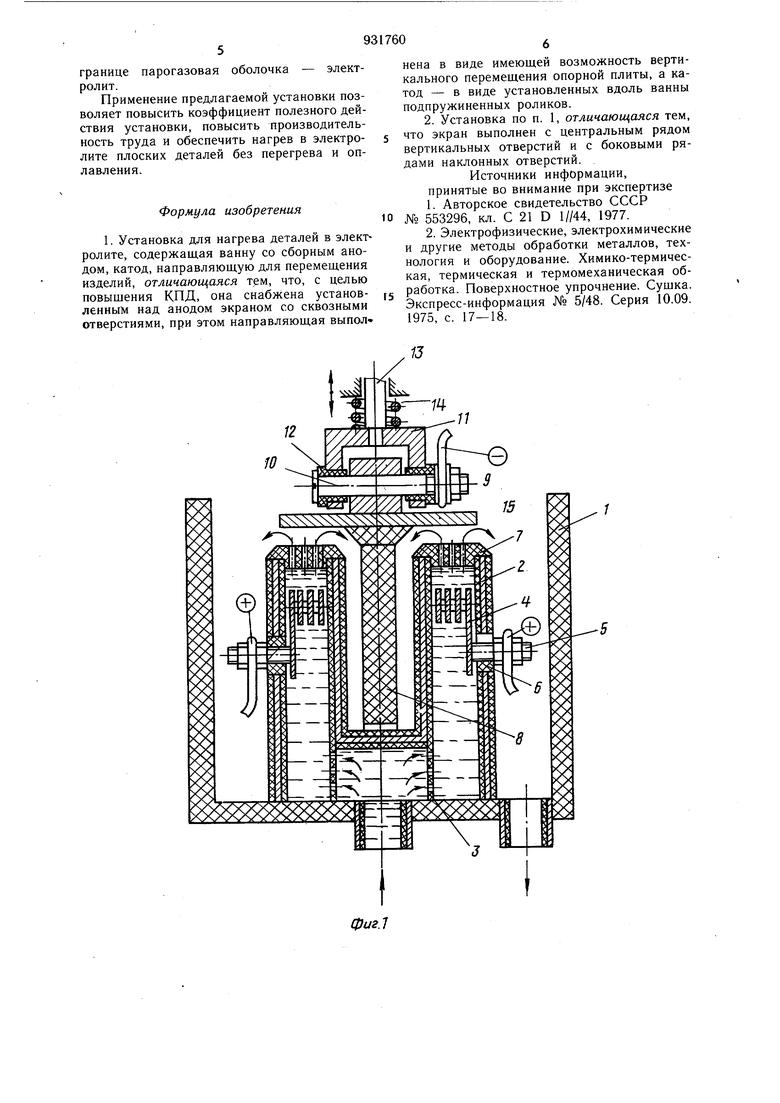

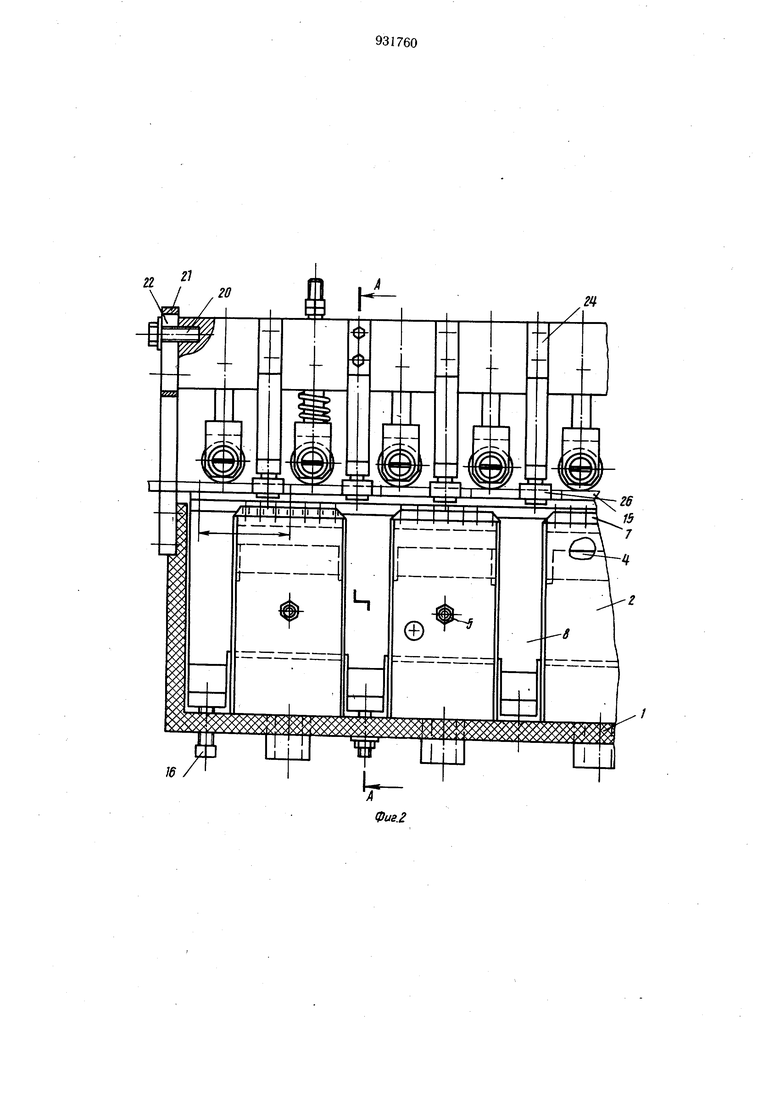

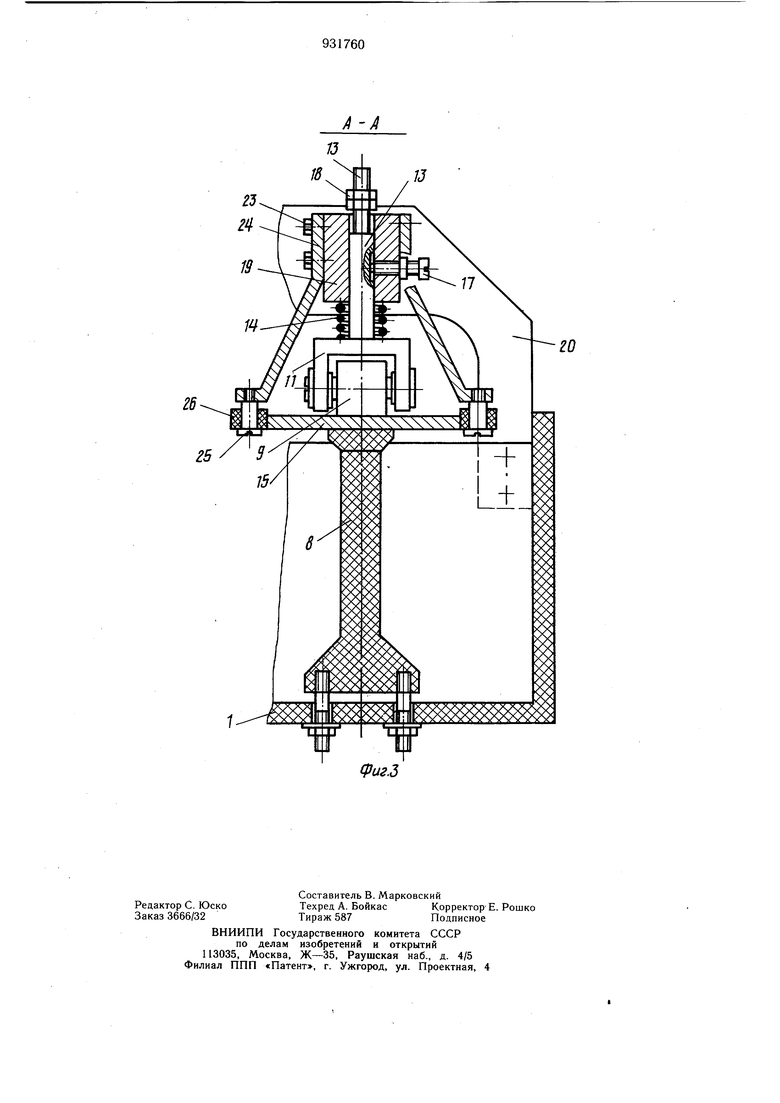

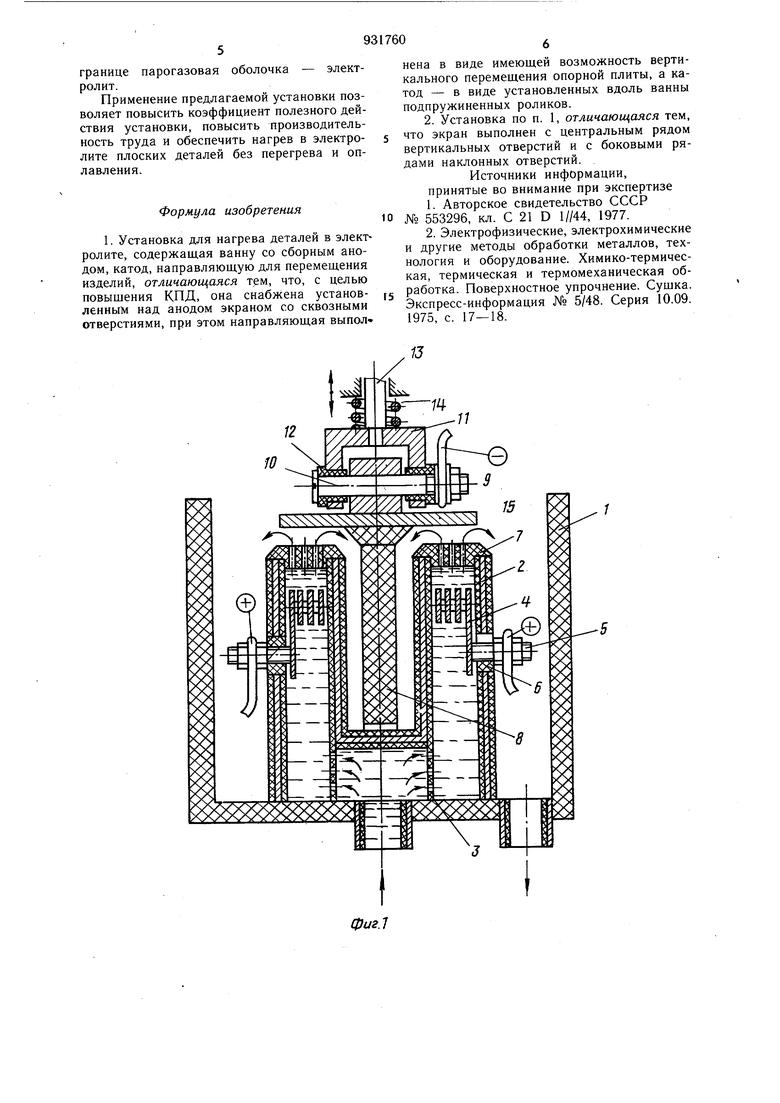

На фиг. 1 изображена установка, поперечный разрез; на фиг. 2 - то же, продольный разре; на фиг. 3 - разрез А-А на фиг. 2.

Установка состоит из ряда последовательно установленных ванн 1, имеющих автономную систему подачи и слива электролита. Внутри каждой ванны .1 смонтирован корпус 2 с успокоителями струй электролита 3. Ванна 1 и корпус 2 армированы диэлектрическими материалами, например фторопластом, винипластом. Внутри корпуса 2 смонтирован составной анод, выполненный из набора прямоугольных пластин 4, который шпилькой 5 прикреплен к боковым стенкам корпуса 2. Шпилька 5 изолирована от корпуса 2 диэлектрической втулкой 6 и подключена к плюсовому потенциалу источника постоянного тока.

На торцах корпусов 2 установлены экраны 7 из диэлектрического материала со сквозными отверстиями, выполненными под углом на определенной ширине, формирующей заданную зону нагрева изделия.

Направляющая для деталей выполнена в виде опорной плиты 8. Прижимной механизм изделия включает ролики 9, выполненные из хорошо проводящего ток материала, закрепленные на оси 10, смонтированной на кронштейне 11 через диэлектрические втулки 12, который через ось 13 и пружину 14 прикреплен к раме установки.. Опорная плита 8 для деталей 15 смонтирована на ванне 1 с возможностью перемещения по вертикали посредством установочных болтов 16. Ось 13 с пазом под установочный винт 17 и установленный на кронштейне II ролик 9 крепятся гайками 18 в корпусе 19. Гайки 18 обеспечивают регулировку зазора между роликом 9 и верхней плоскостью плиты 8. Корпус 19 крепится болтами 20 к двум рамкам 21, установленным на переднем и заднем торцах ванны 1, причем в рамке 21 выполнены овальные пазы 22, т. е. корпус 19 имеет возможность перемещения в вертикальной плоскости. К корпусу 19 крепятся болтами 23 кронштейны 24 с ввернутыми в них винтами 25 и втулками 26. Винты выполнены из фторопласта, втулки - керамические вследствие их контактирования с нагретым металлом. Втулки 26 вращаются относительно вертикальной оси винтов 25, причем нижняя плоскость втулок не выходит за нижнюю плоскость изделия. Если обозначить ширину перемещаемого изделия величиной а, то шаг установки направляющих втулок равен -|. С таким же шагом устанавливаются вдоль ванн нагрева ролики 9, .однако они смещены по отнощению к направляющим втулкам на величину . Следовательно, каждое изделие в процессе движения постоянно прижато двумя роликами 9, а с торцов направляется двумя парами втулок 26. Это обеспечивает надежную центровку изделия относительно вертикальной оси ванны. Вследствие колебания допуска на поперечный размер изделия и расширения изделия в поперечном сечении из-за нагрева до закалочных температур между торцом изделия и наружной поверхностью втулок 26 устанавливается зазор 0,5... мм. Следует отметить, что при нагреве деталей, имеющих небольшие размеры, подводы минусового и

плюсового потенциалов источника постоянного тока находятся в непосредственной близости. Поэтому при плохом контакте детали с механизмом подачи минусового потенциала источника тока происходит короткое замыкание вследствие того, что плюсовой потенциал перетекает через омывающий изделие электролит на механизм подвода минусового потенциала. Наличие ряда подпружиненных роликов 9, установленных по длине , обеспечивают надежный подвод ми5 нусового потенциала к детали, кроме того они «выбирают допуск на толщину детали, который она имеет в состоянии поставки. Устройство работает следующим образом. Электролит из бака постоянного уровня

подается в корпус 2, проходит через промежутки между пластинами 4 анода, отверстия в экранах 7, омывает деталь 15. Благодаря выполненным под углом отверстиям на определенной ширине струи электролита не доходят до его краев на 3...4 мм и

5 сливаются во все стороны в ванну 1, откуда возвращаются в систему циркуляции электролита. Детали 15 движутся над ваннами 1 горизонтально сплошным потоком с помощью питателя (не показан). При подаче

(j напряжения на анод и катод происходит нагрев изделия. Регулирование времени нагрева деталей осуществляется путем включения или отключения определенного количества ванн и регулированием скорости подачи изделия. При включении больщего количества ванн возрастает скорость нагрева изделия, следовательно, можно увеличить скорость его подачи, а значит и производительность установки.

Опорная плита, выполненная с возможностью вертикального перемещения, совместно с подпружиненным по вертикали роликом осуществляют ориентацию изделий при их непрерывном движении сплошным потоком относительно экрана ванны, благодаря чему выбирается оптимальный режим

5 нагрева изделия и уменьшаются потери напряжения между анодом и катодом.

Подпружиненные по вертикали ролики обеспечивают надежный контакт с изделиями разной толщины и, следовательно, надежный токоподвод, а также позволяют избежать разрывов между изделиями и оплавления их острых кромок.

Выполнение экранов со сквозными отверстиями, выполненными под углом, позволяет осуществлять электролитный нагрев плоских деталей, движущихся вплотную друг к другу непрерывно, без оплавления краев изделий, способствует лучшему удалению газов и уменьшению тепловых потерь на

границе парогазовая оболочка - электролит.

Применение предлагаемой установки позволяет повысить коэффициент полезного действия установки, повысить производительность труда и обеспечить нагрев в электролите плоских деталей без перегрева и оплавления.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-07-04—Подача