Изобретение относится к термо- механической обработке металлов - сплавов с использованием электро-- литного нагрева и предназначается для изготовления изделий холодной механической обработкой -лз метал- |лической полосы после разупрочняю- щего отжига в электролите

Целью изобретения является повышение надежности5 производите-льности и качества обработки.

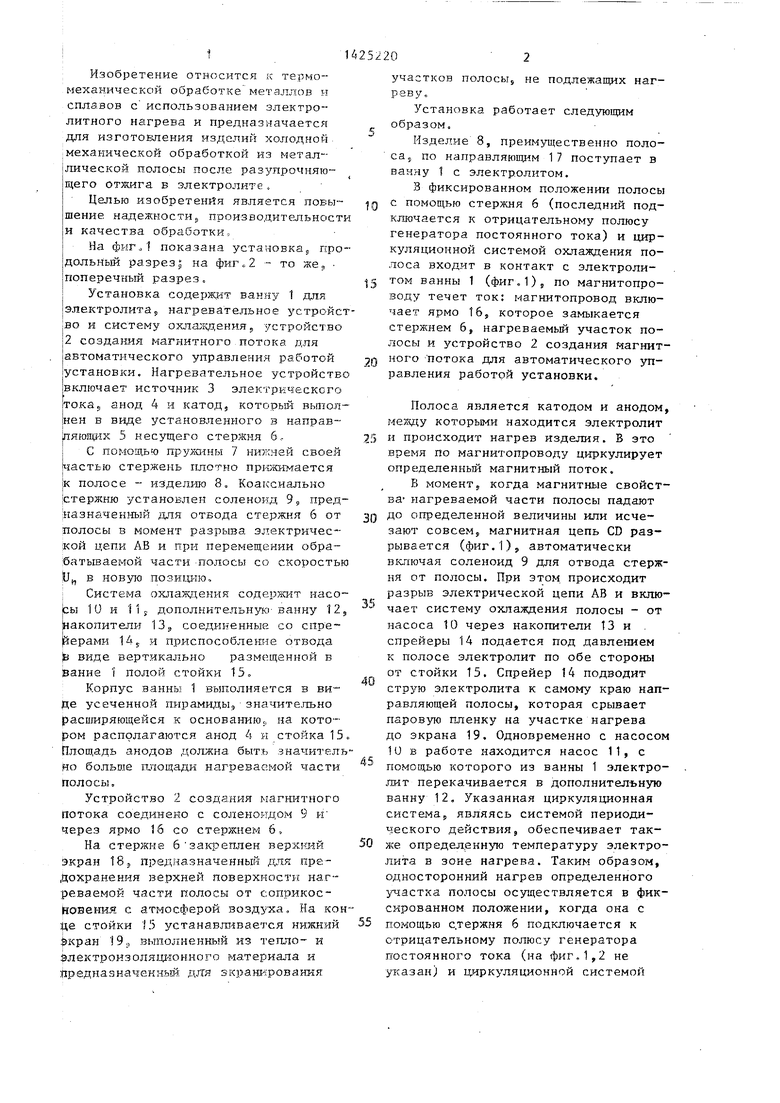

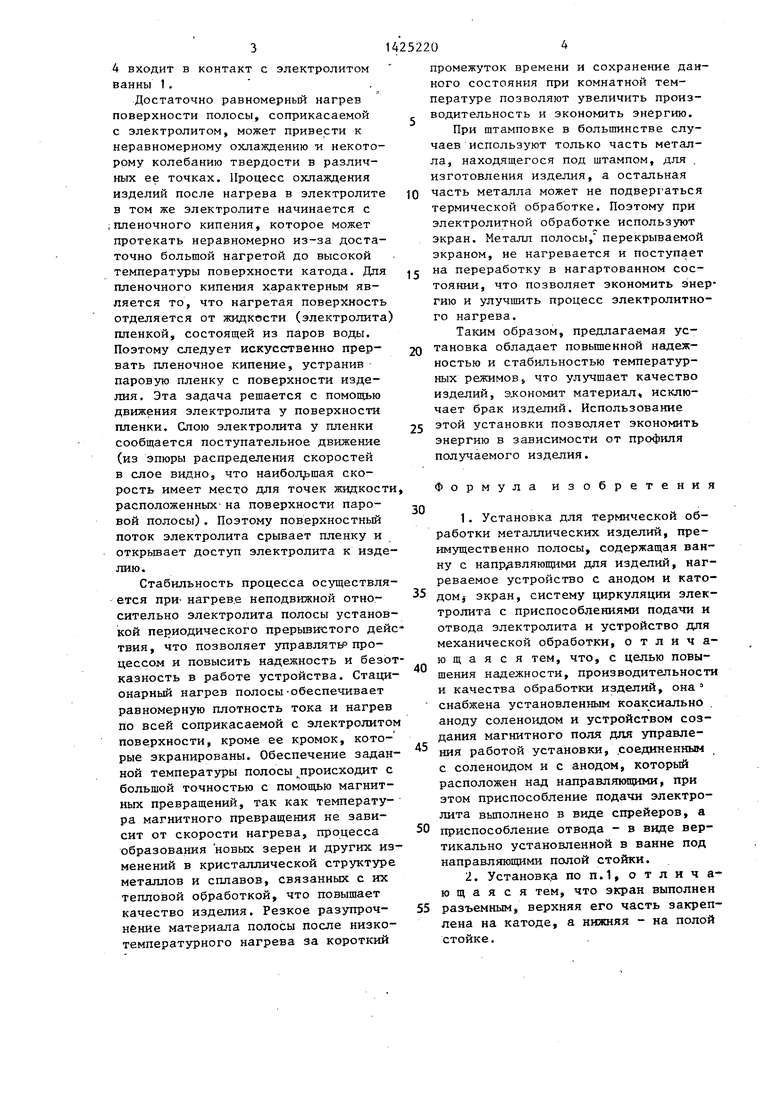

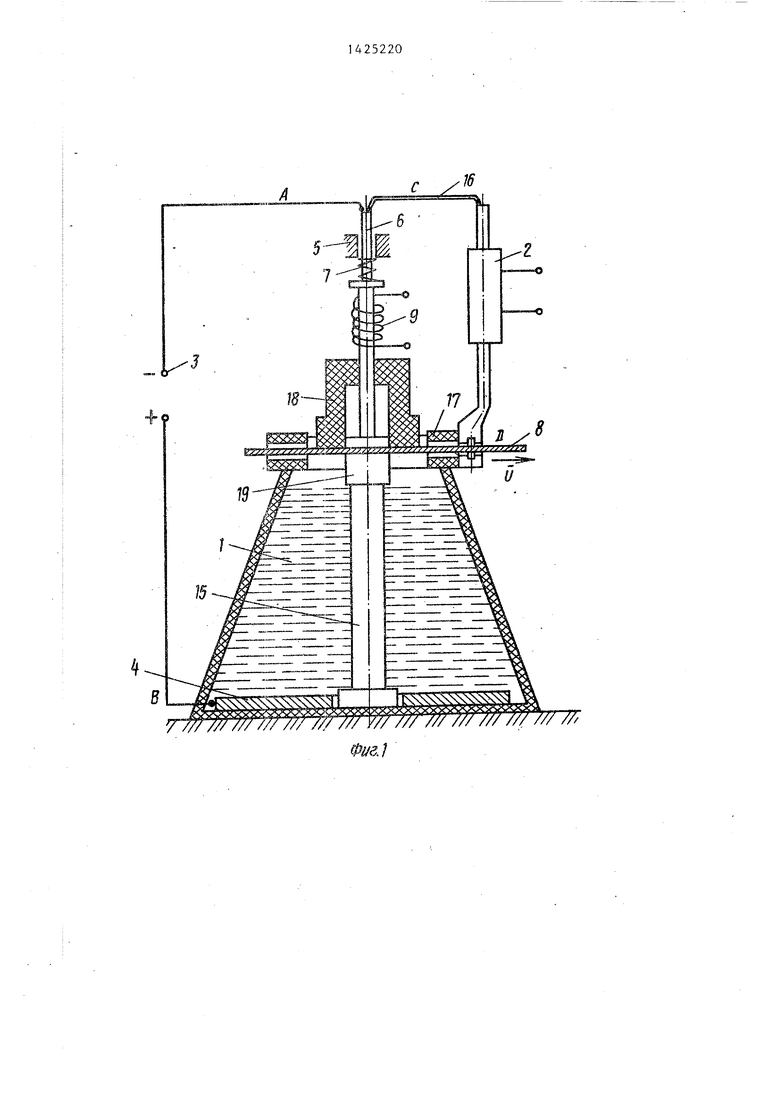

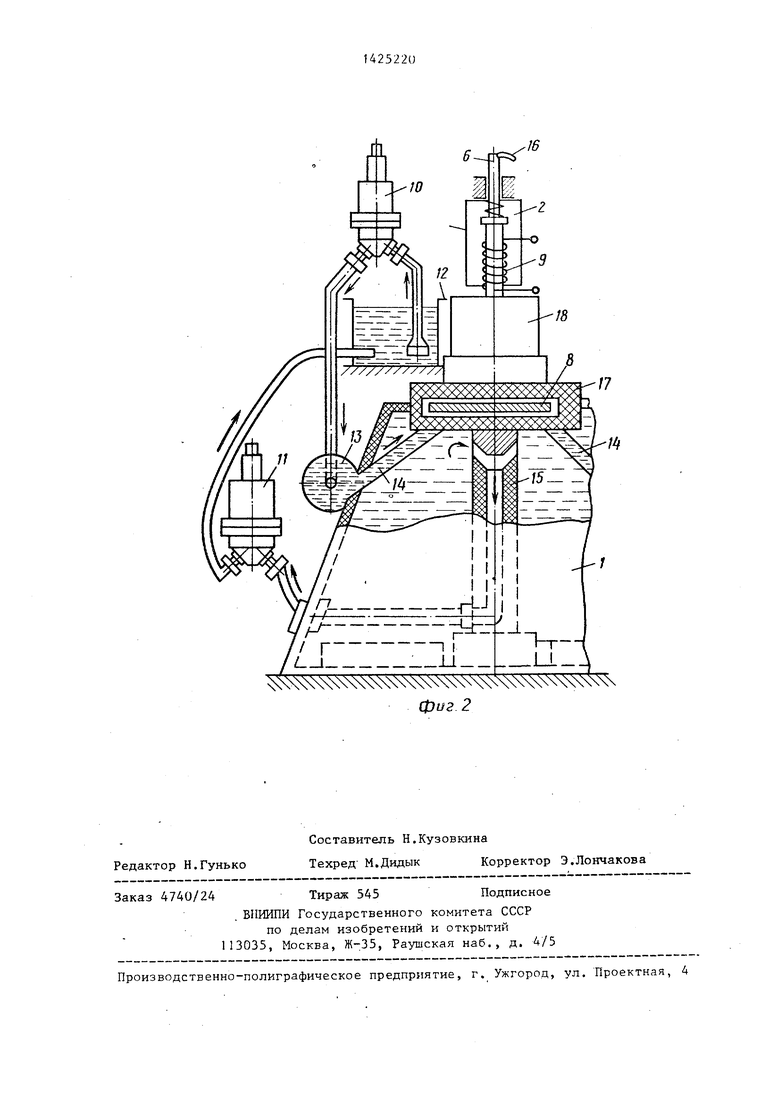

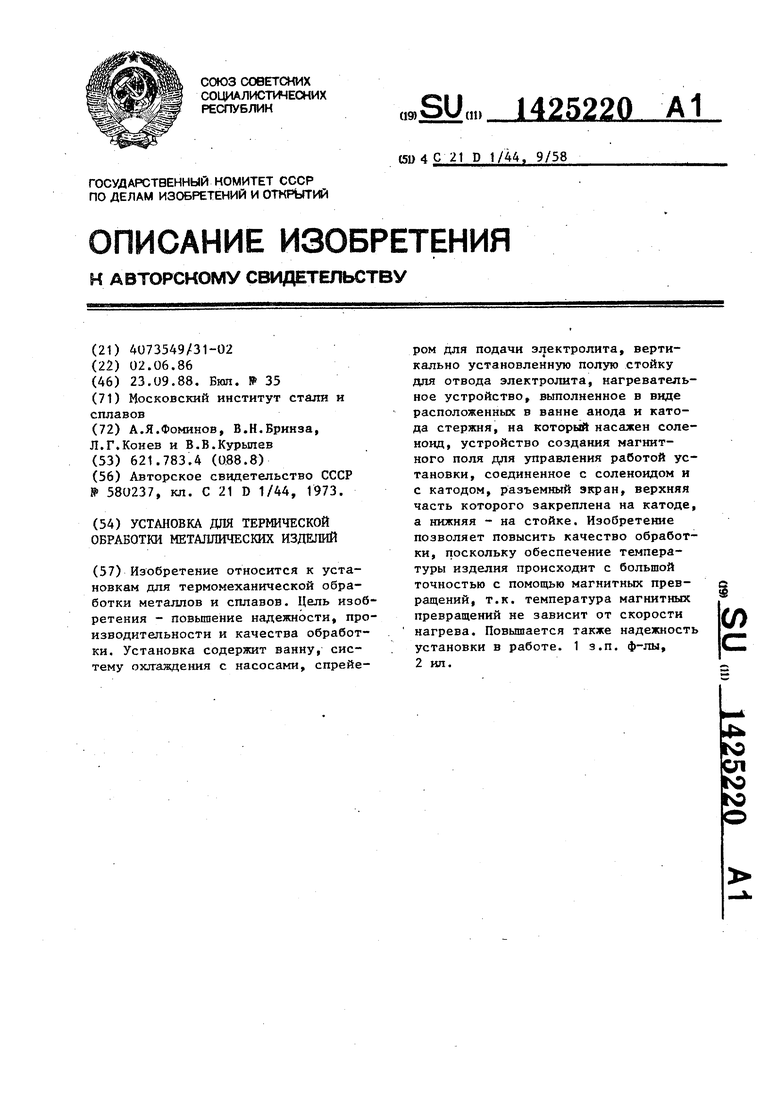

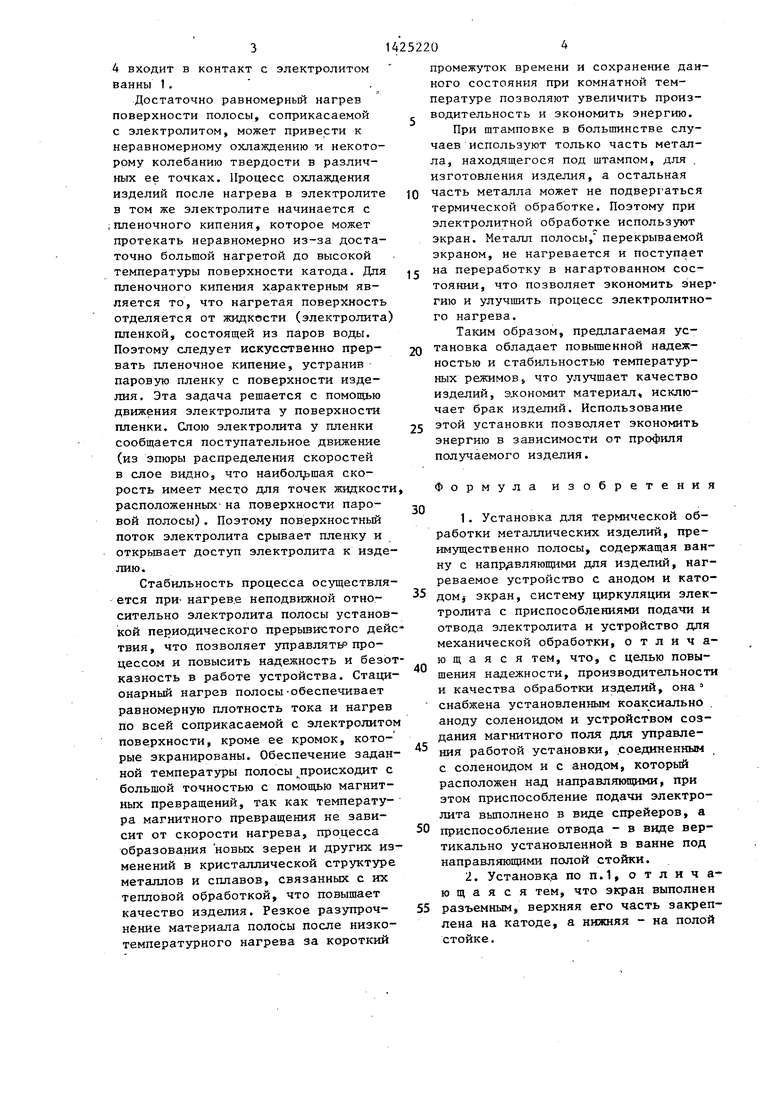

На фиг,, 1 показана установка5 продольный разрез; на фиг. 2 - то же,, |поперечный разрез. I Установка содержит ванн}/ 1 для |электролита5 нагревательное устройст |во и систему охлшрздения., устройство |2 создания магнитного потока для автоматического управления работой установки. Нагревательное устройство включает источник 3 электрического тока анод 4 и катодs который вьтол- |нен в виде установленного в направ- |пяющих 5 несущего стержня 6, I С помощью пружины 7 нижней своей частью стержень плотно прижимается |к полосе - из:делию 8. Коаксиально Ьтержню установлен соленоид 9, предназначенный для отвода стержня 6 от полосы в момент разрыва, электрической цепи АВ и при перемещении обрабатываемой части полосы со скоростью iJf, в новую позицию,

Система охлаждения содержит насо ы 10 и 11J дополнительнук ванну 12 Накопители 13,, соединенные со спре- йерами 14,; и приспособлею-ie отвода виде вертикально размещенной в ванне 1 полой стойки 15о

Корпус ванньз 1 вьшолняется в виде усеченной пирамиды значите.гсьно расншряющейся к основанию;, на. котором располагаются анод 4 и стойка 15 Площадь анодов должна быт.ь значительно больп.че площади нагреваемой части Полосы,

Устройство 2 создания г гагнитного потока соединено с соленоидом 9 и Через ярмо 1 б со стержнем 6,

На стержне 6 закреплен верхк.ий экран 185 предназначенный д,гш предохранения )зерхней поверхности нагреваемой части полосы от соприкосновения с атмосферой воздуха. На кон де стойки 15 устанавлт вается нижний Ькран 19,, выполненный из тепло- и флектроизоляционного материала и йредназначенн.ьш дггя зкранк рования

участков ПОЛОСЫ} не подлежащих нагреву.

Установка работает следующим

образом.

Изделие 8, преимущественно полоса, по направляющим 17 поступает в ванну 1 с электролитом.

)3 фиксированном положении полосы

с помощью стержня 6 (последний подключается к отрицательному полюсу генератора постоянного тока) и циркуляционной системой охлаждения полоса входит в контакт с электролитом ванны 1 (фиг.1), по магнитопро- воду течет ток: магнитопровод включает ярмо 16, которое замыкается стержнем 6, нагреваемый участок полосы и устройство 2 создания йагниткого потока для автоматического управления работой установки.

Полоса является катодом и анодом, между которыми находится электролит

и происходит нагрев изделия. В это время по магнитопроводу циркулирует определенный магнитный поток.

В момент, когда магнитные свойства нагреваемой части полосы падают

до определенной величины или исчезают совсем, магнитная цепь CD разрывается (фиг,.), автоматически включая соленоид 9 для отвода стержня от полосы. При этом, происходит разрыв электрической цепи АВ и включает систему охлаждения полосы - от насоса 10 через накопители 13 и . спрейеры 14 подается под давлением к полосе электролит по обе стороны от стойки 15. Спрейер 14 подводит струю электролита к самому краю направляющей полосы, которая срывает паровую пленку на участке нагрева до экрана 19. Одновременно с насосом 1U в работе находится насос 11, с

помощью которого из ванны 1 электролит перекачивается в дополнителън уто ванну 12, Указанная циркуляционная система,, являясь системой периодического .действия, обеспечивает также определенную температуру электролита в зоне нагрева. Таким образом, односторонний нагрев определенного участка полосы осуществляется в фиксированном положении, когда она с

помощью с.тержня 6 подключается к отрицательному полюсу генератора постоянного тока (на фиг.1,2 не указан) и ц.иркуляционной системой

3

4 входит в контакт с электролитом ванны 1.

Достаточно равномерный нагрев поверхности полосы, соприкасаемой с электролитом, может привести к неравномерному охлаждению -и некоторому колебанию твердости в различных ее точках. Процесс охлаждения изделий после нагрева в электролите в том же электролите начинается с ;пленочного кипения, которое может протекать неравномерно из-за достаточно большой нагретой до высокой температуры поверхности катода. Для пленочного кипения характерным является то, что нагретая поверхность отделяется от жидкости (электролита пленкой, состоящей из паров воды, Поэтому следует искусственно прер- вать пленочное кипение, устранив паровую пленку с поверхности изделия. Эта задача решается с помощью движения электролита у поверхности пленки. Слою электролита у пленки сообщается поступательное движение (из эпюры распределения скоростей в слое видно, что наибол;зшая скорость имеет место для точек жидкост расположенных- на поверхности паровой полосы), Поэтому поверхностный поток электролита срывает пленку и открывает доступ электролита к изделию.

Стабильность процесса осуществляется при- нагрев.е неподвижной относительно электролита полосы установкой периодического прерьшистого дейтвия, что позволяет управлять процессом и повысить надежность и безоказность в работе устройства. Стационарный нагрев полосы-обеспечивает равномерную плотность тока и нагрев по всей соприкасаемой с электролито поверхности, кроме ее кромок, которые экранированы. Обеспечение заданной температуры полосы происходит с большой точностью с помощью магнитных превращений, так как температура магнитного превращения не зависит от скорости нагрева, процесса образования новых зерен и других изменений в кристаллической структуре металлов и сплавов, связанных с их тепловой обработкой, что повышает качество изделия. Резкое разупроч- нение материала полосы после низкотемпературного нагрева за короткий

5

с 0

5

0

5

0

5

0

промежуток времени и сохранение данного состояния при комнатной температуре позволяют увеличить производительность и экономить энергию.

При штамповке в большинстве случаев используют только часть металла, находящегося под штампом, для изготовления изделия, а остальная часть металла может не подвергаться термической обработке. Поэтому при электролитной обработке используют экран. Металл полосы, перекрываемой экраном, не нагревается и поступает на переработку в нагартованном состоянии, что позволяет экономить энергию и улучшить процесс электролитного нагрева.

Таким образом, предлагаемая установка обладает повышенной надежностью и стаби-пьностью температурных режимов, что улучшает качество изделий, эл(ономит материал, исключает брак изделий. Использование этой установки позволяет экономить энергию в зависимости от профиля получаемого изделия.

Формула изобретения

1,Установка для термической обработки металлических изделий, преимущественно полосы, содержащая ванну с напр вляюшдми для изделий, нагреваемое устройство с анодом и катодом j экран, систему циркуляции электролита с приспособлениями подачи и отвода электролита и устройство для механической обработки, отличающаяся тем, что, с целью повышения надежности, производительности и качества обработки изделий, она снабжена установленным коак сиально . аноду соленоидом и устройством создания магнитного поля для управления работой установки, соединенным

с соленоидом и с анодом, который расположен над направляющими, при этом приспособление подачи электролита выполнено в виде спрейеров, а приспособление отвода - в виде вертикально установленной в ванне под направляющими полой стойки,

2,Установка по п.1, о тлич а- ю щ а я с я тем, что экран выполнен разъемным, верхняя его часть закреплена на катоде, а нижняя - на полой стойке.

II

5-jif

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ НАГРЕТЫХ ПРОТЯЖНЫХ ИЗДЕЛИЙ | 1972 |

|

SU349736A1 |

| Устройство для поверхностной закалки деталей | 1978 |

|

SU765380A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2351695C2 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| СПОСОБ НАГРЕВА ДЕТАЛЕЙ В ЭЛЕКТРОЛИТЕ | 1984 |

|

SU1354715A1 |

| Способ термохимической зачистки поверхности металлических изделий | 1988 |

|

SU1611625A1 |

| Установка для нагрева изделий в электролите | 1983 |

|

SU1263716A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТНОЙ ПЛАЗМЕ | 1991 |

|

RU2009212C1 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| Устройство для изготовления многослойных изделий | 1987 |

|

SU1542430A3 |

Изобретение относится к установкам для термомеханической обработки металлов и сплавов. Цель изобретения - повышение надежности, производительности и качества обработки. Установка содержит ванну, систему охл аждения с насосами, спрейером для подачи электролита, вертикально установленную полую стойку для отвода электролита, нагревательное устройство, выполненное в виде расположенных в ванне анода и катода стержня, на который насажен соленоид, устройство создания магнитного поля для управления работой установки, соединенное с соленоидом и с катодом, разъемный экран, верхняя часть которого закреплена на катоде, а нижняя - на стойке. Изобретение позволяет повысить качество обработки, поскольку обеспечение температуры изделия происходит с большой точностью с помощью магнитных превращений, т.к. температура магнитных превращений не зависит от скорости нагрева. Повышается также надежность установки в работе. 1 з.п. ф-лы, 2 ил. (Л С

фиг 2

| Установка для нагрева в электролите | 1973 |

|

SU580237A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-06-02—Подача