Изобретение относится к термической обработке металлов, в частности к патенти- рованию стальной проволоки при непрерывных процессах.

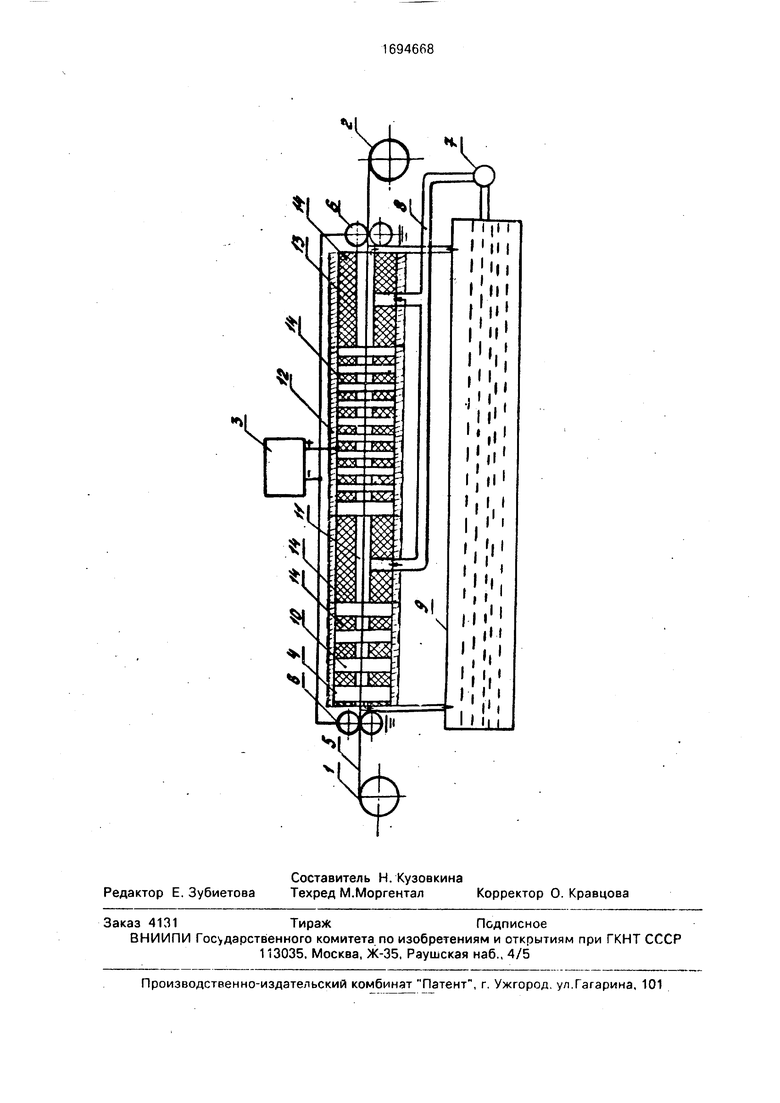

Изобретение поясняется чертежом, где показано устройство, реализующее способ термообработки стальной проволоки.

Устройство содержит размоточный и намоточный аппараты 1 и 2, регулируемый источник 3 тока, положительный полюс которого подключен кванне4, а отрицательный - к проволоке 5 через контактные ролики 6, систему циркуляции и охлаждения электролита, включающую насос 7, коллектор 8, соединенный с ванной 4, и бак 9 для сбора и охлаждения (не показано) электролита. Ванна 4 разделена на секцию 10 скоростного нагрева, секцию 11 закалки,

секцию 12 отпуска и секцию 13 предварительного охлаждения. Ванна 4 выполнена с соосно установленными в каждой секции диэлектрическими экранами. Экраны-в секциях 10 и 12 выполнены в виде дискретно установленных колец 14, а в секциях 11 и 13 - в виде полых цилиндров 15.

Способ реализуют на данном устройстве следующим образом.

После пропускания проволоки 5 через ванну 4 включают насос 7, который через коллектор 8 начинает подавать электролит, из бака 9 - в секцию 11 лакалки и секцию 13 предварительного охлаждения После заполнения ванны 4 электролитом избытки электролита через входные и выходные отверстия ванны 4 стекают вновь в бак 9, После заполнения ванны Л электролитом в

О

о

Ь- о о

00

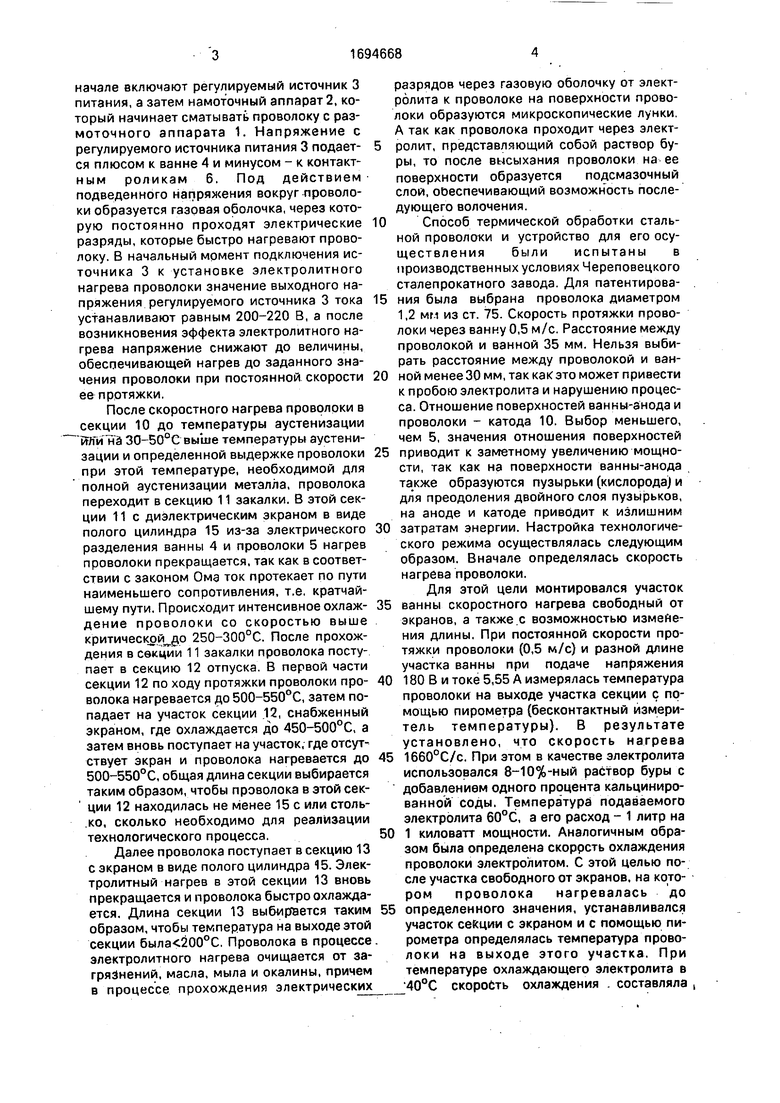

ачале включают регулируемый источник 3 итания, а затем намоточный аппарат 2, коорый начинает сматывать проволоку с разоточного аппарата 1. Напряжение с регулируемого источника питания 3 подаетя плюсом к ванне 4 и минусом - к контакт- ым роликам 6. Под действием подведенного напряжения вокруг проволои образуется газовая оболочка, через которую постоянно проходят электрические разряды, которые быстро нагревают провооку. В начальный момент подключения источника 3 к установке электролитного нагрева проволоки значение выходного напряжения регулируемого источника 3 тока устанавливают равным 200-220 В, а после возникновения эффекта электролитного нагрева напряжение снижают до величины, обеспечивающей нагрев до заданного значения проволоки при постоянной скорости ее протяжки.

После скоростного нагрева проволоки в секции 10 до температуры аустенизации ШГи на 30-50°С выше температуры аустенизации и определенной выдержке проволоки при этой температуре, необходимой для полной аустенизации металла, проволока переходит в секцию 11 закалки. В этой секции 11с диэлектрическим экраном в виде полого цилиндра 15 из-за электрического разделения ванны 4 и проволоки 5 нагрев проволоки прекращается, так как в соответствии с законом Омз ток протекает по пути наименьшего сопротивления, т.е. кратчайшему пути, Происходит интенсивное охлаждение проволоки со скоростью выше критической до 250-300°С. После прохождения в секции 11 закалки проволока поступает в секцию 12 отпуска. В первой части секции 12 по ходу протяжки проволоки проволока нагревается до 500-550°С, затем попадает на участок секции 12, снабженный экраном, где охлаждается до 450-500°С, а затем вновь поступает на участок, где отсутствует экран и проволока нагревается до 500-550°С, общая длина секции выбирается таким образом, чтобы проволока в этой секции 12 находилась не менее 15 с или столько, сколько необходимо для реализации технологического процесса.

Далее проволока поступает в секцию 13 с экраном в виде полого цилиндра 15. Электролитный нагрев в этой секции 13 вновь прекращается и проволока быстро охлаждается. Длина секции 13 выбирается таким образом, чтобы температура на выходе этой секции была 200°С. Проволока в процессе электролитного нагрева очищается от загрязнений, масла, мыла и окалины, причем в процессе прохождения электрических

разрядов через газовую оболочку от электролита к проволоке на поверхности проволоки образуются микроскопические лунки А так как проволока проходит через электролит, представляющий собой раствор буры, то после высыхания проволоки на ее поверхности образуется подсмазочный слои, оЬеспечивающий возможность последующего волочения.

0 Способ термической обработки стальной проволоки и устройство для его осуществления были испытаны в производственных условиях Череповецкого сталепрокатного завода. Для патентирова5 ния была выбрана проволока диаметром 1,2 мп из ст. 75. Скорость протяжки проволоки через ванну 0,5 м/с. Расстояние между проволокой и ванной 35 мм. Нельзя выбирать расстояние между проволокой и ван0 ной менее 30 мм, так как это может привести к пробою электролита и нарушению процесса. Отношение поверхностей ванны-анода и проволоки - катода 10. Выбор меньшего, чем 5, значения отношения поверхностей

5 приводит к заметному увеличению мощности, так как на поверхности ванны-анода также образуются пузырьки (кислорода) и для преодоления двойного слоя пузырьков, на аноде и катоде приводит к излишним

0 затратам энергии. Настройка технологического режима осуществлялась следующим образом. Вначале определялась скорость нагрева проволоки.

Для этой цели монтировался участок

5 ванны скоростного нагрева свободный от экранов, а также с возможностью изменения длины, При постоянной скорости протяжки проволоки (0,5 м/с) и разной длине участка ванны при подаче напряжения

0 180 В и токе 5,55 А измерялась температура проволоки на выходе участка секции с помощью пирометра (бесконтактный измеритель температуры). В результате установлено, что скорость нагрева

5 1660°С/с. При этом в качестве электролита использовался 8-10%-ный раствор буры с добавлением одного процента кальцинированной соды. Температура подаваемого электролита 60°С, а его расход - 1 литр на

0 1 киловатт мощности. Аналогичным образом была определена скоррсть охлаждения проволоки электролитом. С этой целью после участка свободного от экранов, на котором проволока нагревалась до

5 определенного значения, устанавливался участок секции с экраном и с помощью пирометра определялась температура проволоки на выходе этого участка. При температуре охлаждающего электролита в 40°С скорость охлаждения составляла ,

400°С. После определения скорости нагрева и скорости охлаждения проволоки были определены линейные размеры ванны, Основные результаты испытаний предлагаемого способа и устройства для его реализации сведены в таблицу.

В настоящее время в производстве наибольшее распространение получили линии для патентирования, включающие газовые или электрические печи (иногда комбиниро- ванные), предназначенные для нагрева проволоки до температуры аустенизации, ванну для закалки водой, затем отпуск в ванне со свинцом и травление в ванне с кислотой и вновь промывка водой. После патентирования производится дополнительная операция - нанесение подсмазоч- ного слоя бурением. Данное изобретение имеет следующие преимущества: более низкие капитальные затраты, более высо- кая производительность, за счет совмещения процессов патентирования и подготовки поверхности проволоки к последующему волочению (бурение), возможность производить очистку проволоки от загрязнений и даже от окалины, меньшая площадь, экологически чистый способ.

Предложенное изобретение позволяет осуществлять и другие технологические процессы. Например, уменьшение длины секции закалки до такой величины, чтобы на выходе этой секции температура проволоки соответствовала температуре отпуска, позволит получить металл мелкозернистой структуры сорбит.

Формула изобретения 1. Способ термической обработки стальной проволоки, включающий протягивание проволоки с постоянной скоростью, скоростной нагрев до температуры аустенизации, охлаждение со скоростью выше кри- тической, нагрев под отпус:. и охлаждение, отличающийся тем, что, с целью повышения производительности процесса, нагрев и охлаждение проволоки осуществляют в электролите, при этом нагрев проволоки осуществляют путем пропускания электрического тока от ванны-анода через электролит к проволоке катоду.

2.Способ по п.1,отличающийся тем, что нагрев проволоки проводят при мощности 0,7-1,0 кВт на 1 см2 нагреваемой поверхности, расходе электролита 0,5-1,0 л в 1 мин на каждый киловатт подводимой мощности, а охлаждение ведут в электролите с температурой 40-60°С.

3.Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве электролита используют буру.

4.Устройство для термической обработки стальной проволоки, содержащее намоточный и размоточный аппараты, ванну и соединенный с ней одним полюсом источник тока, систему циркуляции рабочей среды в виде насоса, коллектора, соединенного с ванной и бака для сбора и охлаждения рабочей среды, отличающееся тем, что, с целью повышения производительности, ванна выполнена в виде секций скоростного нагрева, закалки, отпуска и предварительного охлаждения и с соосно расположенными в каждой секции диэлектрическими экранами, при этом экраны, раз- мещенные в секциях закалки и предварительного охлаждения, выполнены в виде полых цилиндров, а другие экраны в виде дискретно установленных колец, а ванна выполнена с установленными на ее входе и выходе контактными направляющими роликами, соединенными с отрицательным полюсом источника тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ закалки листов | 1986 |

|

SU1470781A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| ЭЛЕКТРИЧЕСКАЯ СИСТЕМА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1993 |

|

RU2079793C1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОПЛАСТИНЧАТЫХ СТРУКТУР В УГЛЕРОДИСТОЙ И МАЛОЛЕГИРОВАННОЙ СТАЛЯХ | 1969 |

|

SU252380A1 |

| Способ подготовки катанки к волочению | 1988 |

|

SU1525216A1 |

Изобретение относится к термической обработке металлов, в частности к патентиро- ванию стальной проволоки при непрерывных процессах. Цель изобретения - повышение производительности процесса обработки. Стальную проволоку нагревом в электролите путем пропускания электрического тока от ванны-анода через электролит к проволоке-катоду, в качестве электролита использовали буру. Нагрев проволоки для аустенизации и до температуры отпуска проводили при подводимой мощности 0,7- 1,0 кВт на 1 см2 нагревают поверхности, закатку и охлаждение после отпуска - путем протягивания через электролит с температурой 40-60°С. Отличительной особенностью устройства, реализующего способ, является выполнение ванны из последовательно соединенных секций скоростного нагрева, закалки, отпуска и предварительного охлаждения. Повышение производительности составило 8-10%. 2 с. и 2 з.п. ф-лы, 1 ил., 1 табл.

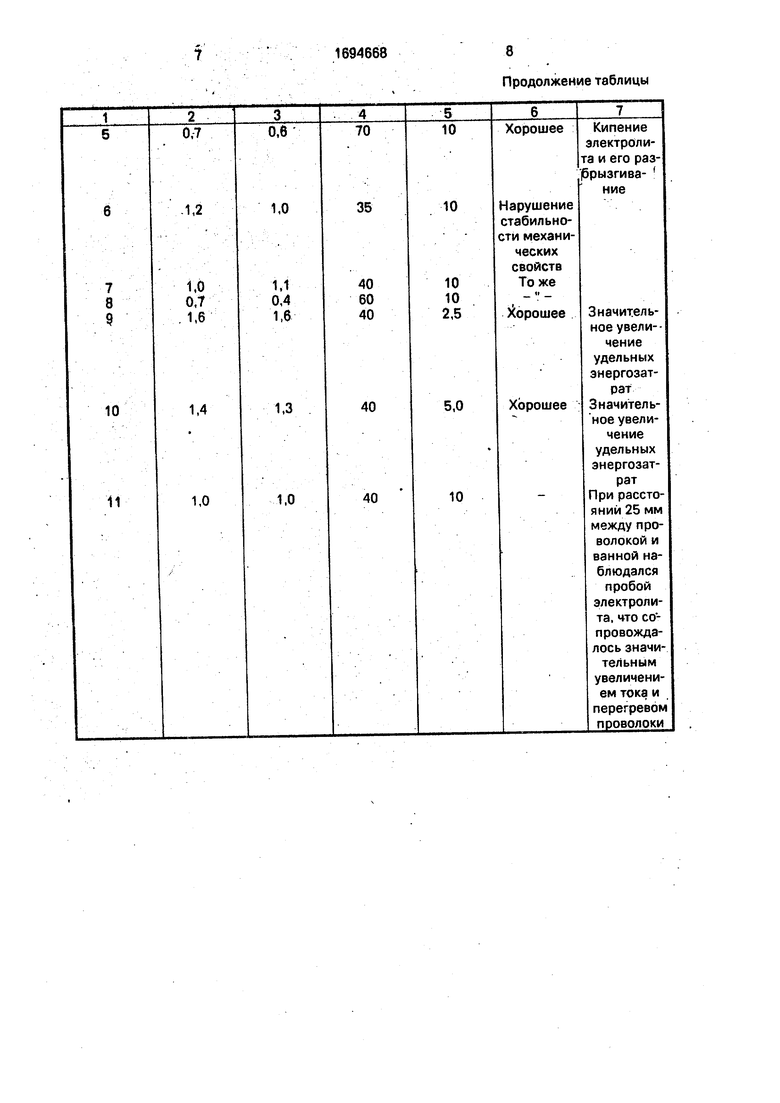

Результаты испытаний предлагаемого способа и устройства для его осуществления

Продолжение таблицы

| Способ патентирования стальной проволоки | 1985 |

|

SU1341227A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для пропитки обмоток электрических машин | 1985 |

|

SU1422316A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-01-03—Подача