Изобретение относится к цветной металлургии, в частности к технологии солянокислотной переработки окисленного сырья, содержащего оксиды алюминия и кремния, и может быть использовано для получения глинозема и кремнезема из сложного труднообогатимого сырья, в том числе из золы, получаемой при сжигании углей.

Традиционная технология переработки алюмосиликатного сырья, преимущественно бокситов, способом Байера / Лайнер А.И. Производство глинозема. - М.: Металлургия. 1961. с.362-369 / предусматривает автоклавное щелочное выщелачивание предварительно измельченного сырья с растворением алюминия и переводом примесей в так называемый красный шлам, разложение алюминатного раствора с выделением гидроокиси алюминия и регенерацией выщелачивающего раствора, прокалку гидроокиси алюминия с получением глинозема. Способ Байера предназначен для переработки высококачественных бокситов с низким содержанием кремнезема, кремневый модуль (отношение содержания Al2O3 к SiO2) для которых должен быть не менее 7-8.

Одним из направлений переработки сырья, которое не может быть эффективно переработано способом Байера, является использование хлоридной технологии, в частности использование солянокислотного выщелачивания.

В способе очистки боксита от примесей / Патент КНР №1197765, кл. С01В 33/32, 1998 / предложено использовать обработку измельченного боксита раствором соляной кислоты для удаления примесей железа с последующим выделением кремнезема из твердого остатка выщелачивания действием плавиковой кислоты. Способ связан с использованием агрессивной плавиковой кислоты.

Способ переработки глин и каолинов / Авторское свидетельство СССР №1903360, кл. 12m, 7/20, 1966 / предусматривает для интенсификации процесса выщелачивания предварительно спекать часть сырья с хлоридом натрия с получением соляной кислоты из газов спекания и выщелачивать огарок, а полученную кислоту использовать для выщелачивания другой части сырья, подвергнутой предварительному обжигу. Способ предусматривает использование большого количества хлорида натрия и необходимость одновременного использования двух различающихся по условиям технологий термообработки и выщелачивания.

Способ выделения глинозема и кремния, предназначенный, в том числе, для переработки отходов производства, в частности, получаемых при сжигании каменного угля /Патент РФ №2176984, кл. C01F 7/22, 1996/, предусматривает смешивание исходного сырья с гидратированным хлоридом кальция, сушку смеси, спекание продукта, выщелачивание спека в растворе соляной кислоты с переводом алюминия и кальция в раствор, а кремнезема в твердый остаток, кристаллизацию хлорида алюминия с последующим получением из него оксида алюминия и возврат хлорида кальция на смешивание с новой порцией исходного сырья. Недостатком способа является большой расход циркулирующего в процессе хлорида кальция (50-300% от количества исходного сырья) и получение при спекании труднорастворимого кальциевого алюмосиликата, что приводит к необходимости использования выщелачивания при температуре кипения и продолжительности не менее 2 часов.

Наиболее близким к предложенному является способ переработки алюмосиликатного сырья /WO 2008/100123 A1, C01F 7/22, 2008/. Способ включает термическую обработку сырья путем спекания в смеси с натрийсодержащим реагентом и последующую обработку полученного спека раствором соляной кислоты с выделением нерастворимого кека, очистку раствора и его переработку с получением оксида алюминия и регенерацией соляной кислоты. Солянокислое выщелачивание проводят при отношении Ж:Т не менее 10: 1 и температуре 40-80°C. Используемое отношение Ж:Т более 10:1 обусловлено тем, что при меньшем отношении происходит образование коллоидного раствора кремниевой кислоты, затрудняющего последующее разделение жидкого и твердого. Раствор после выщелачивания используется для выщелачивания новой порции спека, при повторении этих операций до получения в растворе не менее 70-80 г/дм3 алюминия (в пересчете на Al2O3), что усложняет технологию процесса выщелачивания.

Задачей изобретения является разработка способа комплексной переработки сложного труднообогатимого окисленного сырья, в том числе золы, получаемой при сжигании углей, извлечение кремнезема в виде товарной продукции, в частности в виде чистого аморфного высокодисперсного кремнезема.

Техническим результатом, достигаемым при использовании изобретения, является повышение извлечения алюминия в раствор при солянокислом выщелачивании, повышение интенсивности выщелачивания и упрощение его технологии, извлечение кремнезема в виде товарной продукции, в частности в виде чистого аморфного высокодисперсного кремнезема.

Указанный технический результат достигается в способе переработки алюмосиликатного сырья, включающем его термическую обработку и последующее взаимодействие с раствором соляной кислоты с выделением нерастворимого кека, очистку раствора, кристаллизацию хлорида алюминия и его переработку с получением оксида алюминия и регенерацией соляной кислоты. Особенностью разработанного способа является то, что термическую обработку сырья ведут путем спекания в смеси с натрийсодержащим реагентом, а полученный спек обрабатывают раствором соляной кислоты концентрацией 180-250 г/дм3 в две стадии при отношении Ж:Т, равном (0,5-0,7):1, и температуре 120-200°C на первой стадии и при отношении Ж:Т, равном (3,3-3,5):1, и температуре, не превышающей температуру кипения раствора, на второй стадии.

В качестве натрийсодержащего реагента предпочтительно используют карбонат натрия. Указанный реагент может быть подан на смешивание с исходным сырьем в виде раствора концентрацией 120-130 г/дм3 при отношении Ж:Т, равном (2,7-3,0):1, а полученную пульпу подают на спекание в распыленном состоянии, которое ведут при температуре 1200-1250°C.

Первая стадия обработки спека солянокислым раствором может быть проведена в обогреваемом реакторе, преимущественно в трубчатом вращающемся реакторе, в течение 30-60 минут. На второй стадии обработки спека его выщелачивание раствором соляной кислоты может быть проведено в агитаторе с механическим перемешиванием в течение 90-120 минут.

Кек, полученный при выщелачивании на второй стадии обработки спека, промывают водой и выщелачивают раствором, содержащим 120-150 г/дм3 NaOH, в течение 30-40 мин при отношении Ж:Т, равном (5-6):1, с получением раствора силиката натрия и твердого остатка, возвращаемого на операцию спекания. Раствор, получаемый при щелочном выщелачивании кека, подвергают карбонизации газом, содержащим диоксид углерода, в присутствии коагулянта с последующим отделением осадка аморфного кремнезема, его промывкой и сушкой.

Частным случаем использования изобретения является использование в качестве исходного алюмосиликатного сырья золы, образующейся при сгорании каменного угля.

Предложенная последовательность операций и их условия обусловлены тем, что совокупность существенных признаков изобретения позволяет извлечь из сложного труднообратимого сырья алюминий в виде технического глинозема, пригодного для переработки известными методами, а кремнезем в виде чистого тонкодисперсного аморфного кремнезема. Важным преимуществом предложенной технологии является возможность регенерации реагентов, используемых в схеме.

В отличие от известного способа термообработку алюмосиликатного сырья предложено проводить в смеси с натрийсодержащим реагентом, в качестве которого предпочтительно использовать карбонат натрия, образующий с алюмосиликатами сырья алюминат натрия и силикат натрия.

Расход карбоната натрия в шихте, поступающей на спекание, обеспечивает связывание алюминия и кремнезема в соответствующие соединения по реакциям:

Al2O3+Na2CO3=Na2O·Al2O3+CO2

SiO2+Na2CO3=Na2SiO3+CO2

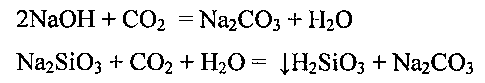

Выщелачивание спека в соляной кислоте позволяет отделить переходящий в раствор алюминий от образующегося при взаимодействии с кислотой малорастворимого в кислом растворе осадка кремнекислоты:

Na2O·Al2O3+8HCl=2AlCl3+2NaCl+4H2O

Na2SiO3+2HCl=↓H2SiO3+2NaCl

Экспериментально определено, что если процесс выщелачивания спека проводить при отношении Ж:Т менее 10:1, происходит образование коллоидного раствора кремниевой кислоты, затрудняющего процессы последующего разделения жидкого и твердого при отстаивании и фильтрации пульп, в то же время наличие в растворе хлоридов алюминия и натрия не оказывает существенного влияния на вязкость растворов. Проведение выщелачивания при высоком отношении Ж:Т и расходе кислоты, близком к теоретически необходимому, вынуждает использовать кислоту низкой концентрации, что увеличивает объем получаемых растворов и низкую концентрацию алюминия в них. Если же использовать концентрированные растворы кислоты при высоком Ж:Т, то для повышения степени использования кислоты необходима стадиальная подача спека в раствор с промежуточным удалением кека после каждой стадии и последовательным увеличением содержания алюминия в растворе.

Указанные сложности при выщелачивании спека устраняются при использовании обработки спека солянокислым раствором в две стадии. Было экспериментально определено, что при обработке спека раствором кислоты концентрацией 180-250 г/дм3 и Ж:Т, равном (0,5-0,7):1, т.е. при расходе кислоты значительно ниже теоретически необходимого, при температуре 120-200°C происходит образование сухого сыпучего продукта. Последующая обработка этого продукта раствором кислоты той же концентрации при при Ж:Т, равном (3,3-3,5):1, т.е. в виде пульпы, к образованию коллоидного раствора кремниевой кислоты не приводит. Указанная последовательность операций при обработке спека соляной кислотой позволяет существенно сократить время обработки и увеличить извлечение алюминия в раствор за счет меньшего перехода алюминия в твердый остаток выщелачивания.

Твердый остаток кислотного выщелачивания спека, полученный после фильтрации пульпы и водной промывки, состоящий преимущественно из кремниевой кислоты, выщелачивают щелочным раствором. При этом кремний переходит в раствор в виде силиката натрия

H2SiO3+2NaOH=Na2SiO3+2H2O,

а примеси в виде нерастворимых гидроксидов остаются в твердом остатке, возвращаемом на операцию спекания.

При обработке раствора силиката натрия газом, содержащим CO2, происходит карбонизация раствора, сопровождающаяся выпадением из раствора аморфного кремнезема

Na2SiO3+CO2=Na2CO3+↓SiO2,

который после отделения от раствора, промывки и термообработки является высококачественным товарным продуктом.

Раствор, полученный после кислотного растворения спека, содержит преимущественно хлорид алюминия и после очистки от примесей перерабатывается известными методами с получением оксида алюминия и регенерацией соляной кислоты.

Экспериментально проверка способа проведена в лабораторном и укрупненно-лабораторном масштабе при последовательном осуществлении технологических операций, входящих в способ.

Пример 1

В качестве исходного сырья была использована проба окисленной полиметаллической руды, в количестве 0,1 кг, крупностью менее 0,1 мм и содержащая, % мас.: Fe2O3 - 12,3; Al2O3 - 25,4; SiO2 - 48,2; прочие 14,1, в том числе Cu - 0,12; Pb - 0,6; Bi - 0,1; Sn - 0,2. Проба смешивалась с карбонатом натрия, взятым в количестве 40% от количества руды, после чего смесь подвергалась спеканию в тигле при температуре 1230±10°C в течение 2 часов. Полученный спек измельчался до крупности 100% - 0,1 мм и подвергался обработке солянокислым раствором.

На первой стадии обработки спек смешивался с раствором соляной кислоты концентрацией 180 г/дм3 при Ж:Т=0,7:1 и полученная смесь выдерживалась при температуре 200°C в течение 60 мин. Полученный сухой порошкообразный продукт крупностью менее 0,3 мм выщелачивался на второй стадии раствором соляной кислоты той же концентрации при Ж:Т=3,3:1 при 100°C в течение 1,5 часов, после чего пульпа фильтровалась на вакуумном фильтре. Полученный фильтрат содержал, г/дм3: AlCl3 - 79,4; FeCl2 - 38,6; NaCl - 85,2; HCl - 5,9 и не содержал растворенного SiO2. Твердый остаток выщелачивания после промывки водой содержал 96,6% SiO2.

Пример 2

В качестве исходного сырья была использована проба низкокачественного боксита, в количестве 0,1 кг, содержащая, % маc.: Fe2O3 - 10,4; Al2O3 - 32,8; SiO2 - 29,2; прочие 10,9; H2O - 16.7. Проба смешивалась с карбонатом натрия, взятым в количестве 40% от количества руды, после чего смесь была высушена при 250-300°C и затем подвергалась спеканию в тигле при температуре 1230±10°C в течение 2 часов. Полученный спек измельчался до крупности 100% - 0,2 мм и подвергался обработке солянокислым раствором.

На первой стадии обработки спек смешивался с раствором соляной кислоты концентрацией 250 г/дм3 при Ж:Т=0,5:1 и полученная смесь выдерживалась при температуре 120°C в течение 30 мин. Полученный сухой порошкообразный продукт крупностью менее 0,3 мм выщелачивался на второй стадии раствором соляной кислоты той же концентрации при Ж:Т=3,5:1 при 100°C в течение 2 часов, после чего пульпа фильтровалась на вакуумном фильтре. Полученный фильтрат содержал, г/дм3: AlCl3 -112,8; FeCl2 - 36,5; NaCl - 96,2; HCl - 9,7, и не содержал растворенного SiO2. Твердый остаток выщелачивания после промывки водой содержал 95,4% SiO2.

Пример 3

В качестве исходного сырья была использована проба золы, полученной при сжигании каменного угля, массой 1 кг, крупностью менее 0,1 мм и содержащая, % мас.: Fe2O3 - 4,8; Al2O3 - 23,1; SiO2 - 56,7. Зола смешивалась с карбонатом натрия, взятым в количестве 40% от количества золы, до образования однородной массы, после чего масса высушивалась при 250-300°C и подвергалась спеканию в тиглях при температуре 1230±10°C в течение 2 часов. Полученный спек, имеющий состав, мас. %: Fe2O3 - 4,15; Al2O3 - 19,4; SiO2 - 47,2; Na2O - 18,5, измельчался до крупности 100% - 0,1 мм и подвергался обработке солянокислым раствором.

На первой стадии обработки спек смешивался с раствором соляной кислоты концентрацией 220 г/дм3 при Ж:Т=0,6:1 и полученная смесь выдерживалась при температуре 150°C в течение 40 мин при перемешивании. Полученный сухой продукт крупностью 100% - 0,3 мм выщелачивался на второй стадии обработки раствором соляной кислоты той же концентрации при Ж:Т=3,5:1 при 100°C в течение 2 часов, после чего пульпа фильтровалась на вакуумном фильтре. Полученный фильтрат содержал, г/дм3: AlAl3 - 149,2; FeCl2 - 24,2; NaCl - 94,3; HCl - 18,9, и не содержал растворенного SiO2. Дальнейшая переработка хлоридного раствора возможна с использованием известных операций, позволяющих выделить оксид алюминия и регенерировать соляную кислоту.

В результате выщелачивания спека получен твердый остаток, содержащий в пересчете на сухую массу, мас. %: SiO2 - 73,6; Al2O3 - 5,5; Fe2O3 - 1,15; NaCl - 4,3. В результате двухстадиальной водной промывки твердого остатка от него отмывалось основная часть примесных компонентов, в результате чего содержание кремнезема в пересчете на сухую массу увеличивалось до 97%.

Промытый влажный осадок кремнезема подвергался щелочному выщелачиванию в растворе, содержащем 125 г/дм3 едкого натра, при Ж:Т=6:1 в течение 40 мин. В результате выщелачивания кремнезем переходил в раствор в виде силиката натрия

H2SiO3+2NaOH=Na2SiO3+2H2O,

при этом неотмытые примесные компоненты, количество которых не превышало 2,8%, в виде гидроксидов оставались в твердом остатке.

Отфильтрованный щелочной раствор с содержанием Na2SiO3 161,4 г/дм3 и остаточным содержанием едкого натра 1,1 г/дм3 обрабатывался углекислым газом, в результате чего происходила нейтрализация раствора и выделение из него кремнекислоты

Для увеличении скорости отделения кремнекислоты от раствора к пульпе добавлялся коагулянт марки «Магнофлок». Полученная пульпа фильтровалась, кек промывался на фильтре раствором соляной кислоты, затем водой, после чего сушился в интервале температуры 100-110°C до полного удаления влаги, в результате чего был получен аморфный кремнезем с удельной поверхностью 667 м2/г (БЭТ), содержащий, мас. %: SiO2 - 99,95; Al2O3 - 0,006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2518042C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ ШЛАКОВ | 2013 |

|

RU2515735C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2655413C9 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| Способ переработки красных шламов глиноземного производства | 2023 |

|

RU2803472C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

Изобретение может быть использовано в области цветной металлургии. Способ переработки алюмосиликатного сырья включает его термическую обработку и последующее взаимодействие с раствором соляной кислоты с выделением нерастворимого кека, очистку раствора и его переработку с получением оксида алюминия и регенерацией соляной кислоты. Термическую обработку сырья ведут путем спекания в смеси с натрийсодержащим реагентом, а полученный спек обрабатывают раствором соляной кислоты концентрацией 180-250 г/дм3 в две стадии при отношении Ж:Т, равном (0,5-0,7):1, и температуре 120-200°C на первой стадии и при отношении Ж:Т, равном (3,3-3,5):1, и температуре, не превышающей температуру кипения раствора, на второй стадии. Изобретение позволяет повысить извлечение алюминия в раствор при солянокислом выщелачивании, повысить интенсивность выщелачивания и упростить его технологии, а также извлекать кремнезем в виде чистого аморфного высокодисперсного кремнезема. 8 з.п. ф-лы, 3 пр.

1. Способ переработки алюмосиликатного сырья, включающий его термическую обработку и последующее взаимодействие с раствором соляной кислоты с выделением нерастворимого кека, очистку раствора и его переработку с получением оксида алюминия и регенерацией соляной кислоты, отличающийся тем, что термическую обработку сырья ведут путем спекания в смеси с натрийсодержащим реагентом, а полученный спек обрабатывают раствором соляной кислоты концентрацией 180-250 г/дм3 в две стадии при отношении Ж:Т, равном (0,5-0,7):1, и температуре 120-200°C на первой стадии и при отношении Ж:Т, равном (3,3-3,5):1, и температуре, не превышающей температуру кипения раствора, на второй стадии.

2. Способ по п. 1, отличающийся тем, что в качестве натрийсодержащего реагента используют карбонат натрия.

3. Способ по п. 2, отличающийся тем, что карбонат натрия подают на смешивание с исходным сырьем в виде раствора концентрацией 120-130 г/дм3 при отношении Ж:Т, равном (2,7-3,0):1, и полученную пульпу подают на спекание в распыленном состоянии.

4. Способ по п. 1, отличающийся тем, что спекание ведут при температуре 1200-1250°C.

5. Способ по п. 1, отличающийся тем, что первую стадию обработки спека ведут в обогреваемом реакторе, преимущественно в трубчатом вращающемся реакторе, в течение 30-60 мин.

6. Способ по п. 1, отличающийся тем, что вторую стадию обработки спека ведут в агитаторе с механическим перемешиванием в течение 90-120 мин.

7. Способ по п. 1, отличающийся тем, что кек, полученный на второй стадии обработки спека, промывают водой и выщелачивают раствором, содержащим 120-150 г/дм3 NaOH, в течение 30-40 мин при отношении Ж:Т, равном (5-6):1, с получением раствора силиката натрия и твердого остатка, возвращаемого на операцию спекания.

8. Способ по п. 7, отличающийся тем, что раствор, получаемый при щелочном выщелачивании кека, подвергают карбонизации газом, содержащим диоксид углерода, в присутствии коагулянта с последующим отделением осадка аморфного кремнезема, его промывкой и сушкой.

9. Способ по п. 1, отличающийся тем, что в качестве исходного алюмосиликатного сырья используют золу, образующуюся при сгорании каменного угля.

| WO 2008100123 A1, 21.08.2008 | |||

| Способ получения чистой окиси алюминия | 1979 |

|

SU969670A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЛИНОЗЕМА И КРЕМНЕЗЕМА | 1996 |

|

RU2176984C2 |

| СОСИСКИ, ПРЕДПОЧТИТЕЛЬНО СОСИСКИ МОЛОЧНЫЕ ВЫСШЕГО СОРТА (ВАРИАНТЫ), СОСИСКИ МОЛОЧНЫЕ ЭКСТРА ВЫСШЕГО СОРТА (ВАРИАНТЫ), СОСИСКИ МОЛОЧНЫЕ (ВАРИАНТЫ) И СПОСОБ ПРОИЗВОДСТВА СОСИСОК, ПРЕДПОЧТИТЕЛЬНО МОЛОЧНЫХ ВЫСШЕГО СОРТА, СОСИСОК МОЛОЧНЫХ ЭКСТРА ВЫСШЕГО СОРТА, СОСИСОК МОЛОЧНЫХ | 2002 |

|

RU2205558C1 |

| US 4224287 A1, 23.09.1980. | |||

Авторы

Даты

2016-02-10—Публикация

2013-11-14—Подача