Изобретение относится к гидрометаллургическому выделению цинка из шламов, в частности из шламов производства химического волокна, образующихся в процессе очистки сточных вод и может быть использовано для переработки шламов, осажденных из рудничных (шахтных) вод.

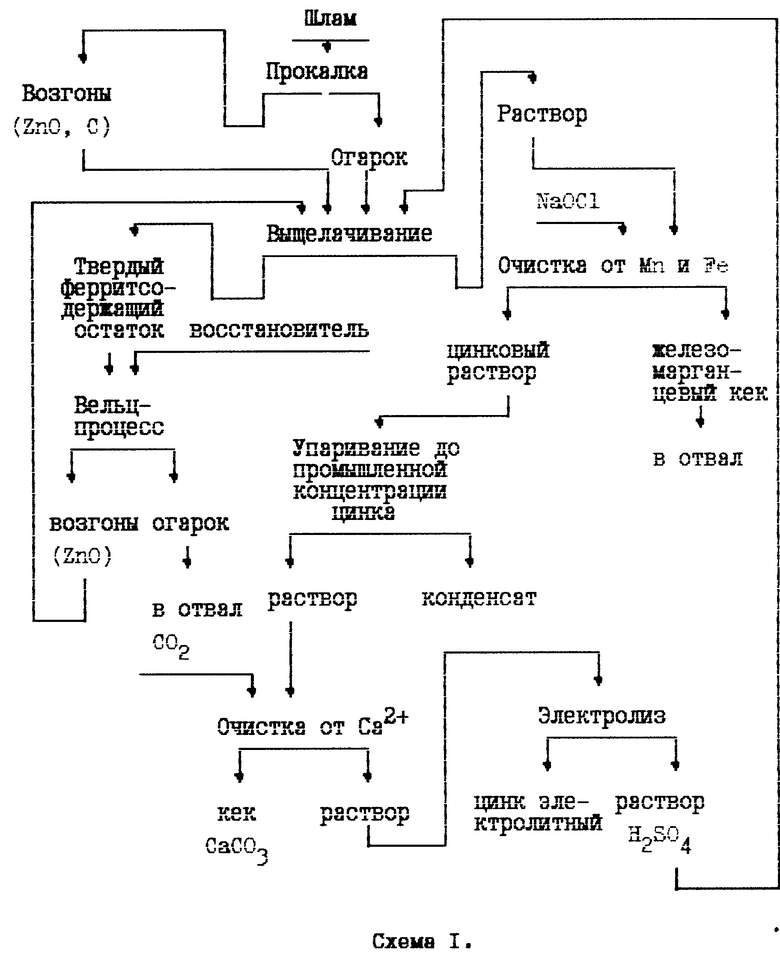

Известен способ гидрометаллургического извлечения цинка из шламов, образующихся при очистке сточных цинковых растворов в производстве химического волокна, включающий прокалку, выщелачивание огарка крепким раствором серной кислоты (210-270 г/дм3), и осаждение из очищенных растворов электролитного цинка, либо использование растворов в основной технологии [1]

Известный способ имеет существенный недостаток, который ограничивает его внедрение в практику. В частности, способ распространяется только на богатые по содержанию цинка шламы, так как включает операцию переработки концентрированных растворов цинкового купороса, получаемых непосредственно в процессе выщелачивания. В противном случае для доукрепления растворов требуется чрезвычайно энергоемкая операция упарки больших объемов разбавленных растворов. К тому же способ весьма сложен, так как включает энергоемкую операцию прокалки при 750-800о С для обеспечения получения в процессе выщелачивания концентрированных растворов и хорошей фильтрации выщелоченных пульп весьма вязких, вследствие высоких концентраций в них твердого остатка и цинка в жидкой фазе.

В сущности способ может быть распространен на шламы, осажденные карбонатом натрия либо едким натром. Содержание цинка в таких шламах превышает 20% В большинстве же случаев в практике очистка стоков осуществляется известкованием, с получением при этом экологически чистых сбросных растворов и бедных известковых шламов с содержанием цинка 8-20% (в зависимости от качества известкового молока). К тому же в шламах волоконного производства содержание основного вещества Zn(OH)2дополнительно снижается за счет включения твердых волоконных фрагментов.

В свою очередь, при прокалке образуется упорный феррит цинка вследствие чего снижается прямое извлечение последнего при выщелачивании в продукционный раствор и, следовательно, возникает необходимость в дополнительной высокотемпера- турной (при 1000о С) отгонке цинка из ферритного остатка от выщелачивания в присутствии восстановителя так называемый процесс вельцевания.

Возможность переработки бедных шламов ограничивается еще и тем, что требуется дополнительная технически сложная очистка получаемых растворов цинкового купороса от растворенной примеси кальция.

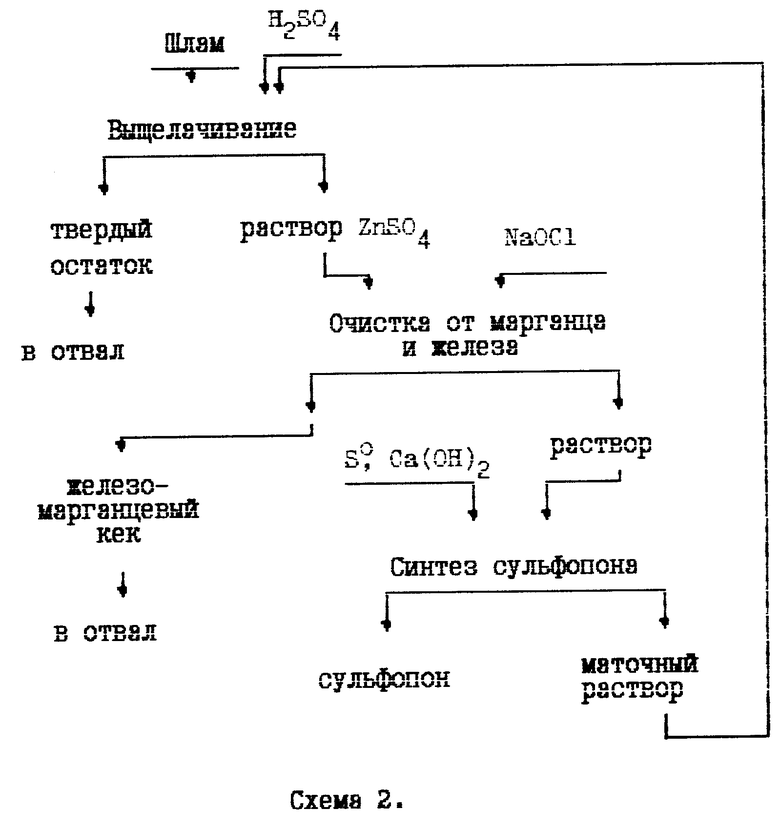

Целью изобретения является упрощение процесса при одновременном расширении возможности вовлечения в переработку низкопроцентных (бедных) шламов (см. схему 1 и схему 2).

Согласно предлагаемому способу данная цель достигается тем, что шламы изначально выщелачивают растворами серной кислоты умеренной концентрации, предпочтительно около 100 г/дм3, а полученный раствор цинкового купороса после очистки направляют на осаждение пигмента сульфопона путем сульфидизирующей обработки его серой элементарной и известью, предпочтительно негашеной, взятой к сере в отношении 1,1-1,4:1, предпочтительно 1,2-1,3:1.

Сущность предлагаемого способа заключается в оптимизации отдельно режима выщелачивания низкопроцентных шламов, расширяющей техническое возможности его реализации в промышленном масштабе и отдельно в разработке способа синтеза пигмента сульфопона из низкоконцентрированных растворов цинкового купороса. Такое сочетание двух нестандартных процессов делает переработку бедных шламов высокопроизводительной и простой по сравнению с известным способом. В частности, возможность получения концентрированных растворов цинкового купороса в процессе прямого (без предварительной прокалки) выщелачивания любых шламов, но в большей степени это касается бедных, ограничивается высокой плотностью и вязкостью образующихся выщелоченных пульп и их неудовлетворительной фильтруемостью. Причем, с увеличением концентрации серной кислоты в выщелачивающем растворе при полном ее срабатывании растет количество вовлекаемой в процесс массы исходного шлама и, следовательно, растет содержание твердого остатка в выщелоченной пульпе и цинка в жидкой фазе, а вместе с этим увеличивается вязкость пульпы, ухудшается ее фильтруемость.

Так, ниже в примерах показано, что для шламов волоконного производства, содержащих 8-20% цинка, оптимальной является концентрация серной кислоты в выщелачивающем растворе близкой к 100 г/дм3, при которой получают хорошо фильтрующиеся пульпы с концентрацией в жидкой фазе цинка около 40 г/дм3. В свою очередь, ниже в примерах будет показано, что при переработке таких растворов, в которых товарное содержание цинка снижено по сравнению с известным способом в 5-7 раз, путем сульфидизирующей обработки их серой элементарной и известью получают пульпы с высоким товарным содержанием в них осажденного сульфопона.

Товарным содержанием цинка в продукционных растворах в известном способе считают содержание, отвечающее практически насыщенным растворам цинкового купороса (160-180 г/дм3 цинка).

Товарным содержанием осажденного сульфопона в пульпе считают то же его количество, что и цинка в растворе. Пульпы, содержащие осажденного сульфопона более 180 г/дм3 чрезмерно густые и труднофильтруемые.

В свою очередь, товарное содержание цинка в растворе в предлагаемом способе определяется товарным содержанием в пульпе сульфопона как эквимолярной смеси из ZnS (28-37%) и СаSO4xH2O (63-72%) и, следовательно, в 5-7 раз ниже такового в известном способе.

При этом с одного и того же объема раствора, но насыщенного по цинку в известном способе и разбавленного в 5-7 раз в предлагаемом, снимается одинаковое по массе количество товарного продукта (соответственно электролитного цинка и сульфопона) приблизительно одинаковой стоимостью, вследствие чего предложенный способ решает задачу одинаково производительной переработки как богатых, так и бедных шламов.

Одновременно с этим процесс существенно упрощается за счет исключения операции прокалки, вельцевания, а применительно к бедным известковым шламам еще и за счет исключения операций доукрепления растворов цинком и очистки раствора от иона кальция вследствие идентичности составов исходных шламов и сульфопона, содержащих в своей основе соединения кальция.

Следовательно, принятое значение концентрации серной кислоты в растворе для выщелачивания бедных шламов обусловлено получением растворов сульфата цинка на уровне его товарного содержания для переработки на сульфопон.

Принятый же интервал значений отношения извести к сере объясняется исключением возможности ухудшения качества получаемого пигмента. В частности, при отношении меньшем чем 1,1:1 в осажденном продукте остается непрореагировавшая сера элементарная, что ведет к увеличению ее непроизводительных затрат, затрудняет дальнейшую переработку осажденного полуфабриката сульфопона на товарный сульфопон, а при увеличении верхнего предельного значения отношения (1,4:1) растет содержание в пигменте окиси цинка, вследствие чего ухудшаются потребительские свойства товарного сульфопона.

П р и м е р 1. Опыт с выщелачиванием шлама раствором серной кислоты. В опыте используют шламы Красноярского завода химического волокна и Балаковского ПО "Химволокно" полученные осаждением известковым молоком. Выщелачивание шлама ведут в сосуде путем перемешивания его с раствором серной кислоты в течение времени, достаточном для сульфатизации и растворения образовавшегося цинкового купороса. Для этого исходный влажный кек распульповывают в сернокислом растворе в соотношении, обеспечивающем получение цинкового раствора заданной концентрации. При этом количество растворителя и концентрацию в нем серной кислоты принимают с учетом содержания в исходном шламе цинка и влаги, а общий расход серной кислоты берут в соответствии со стехиометрией по реакции (1).

Me(OH)2 + H2SO4 MeSO4 + 2H2O (1)

Обработку прекращают по мере достижения рН выщелоченной пульпы 3,5-4,5, после чего последнюю фильтруют на установке, имитирующей барабанный фильтр при перепаде давления на фильтрующей перегородке равном 0,075-0,08 МПа.

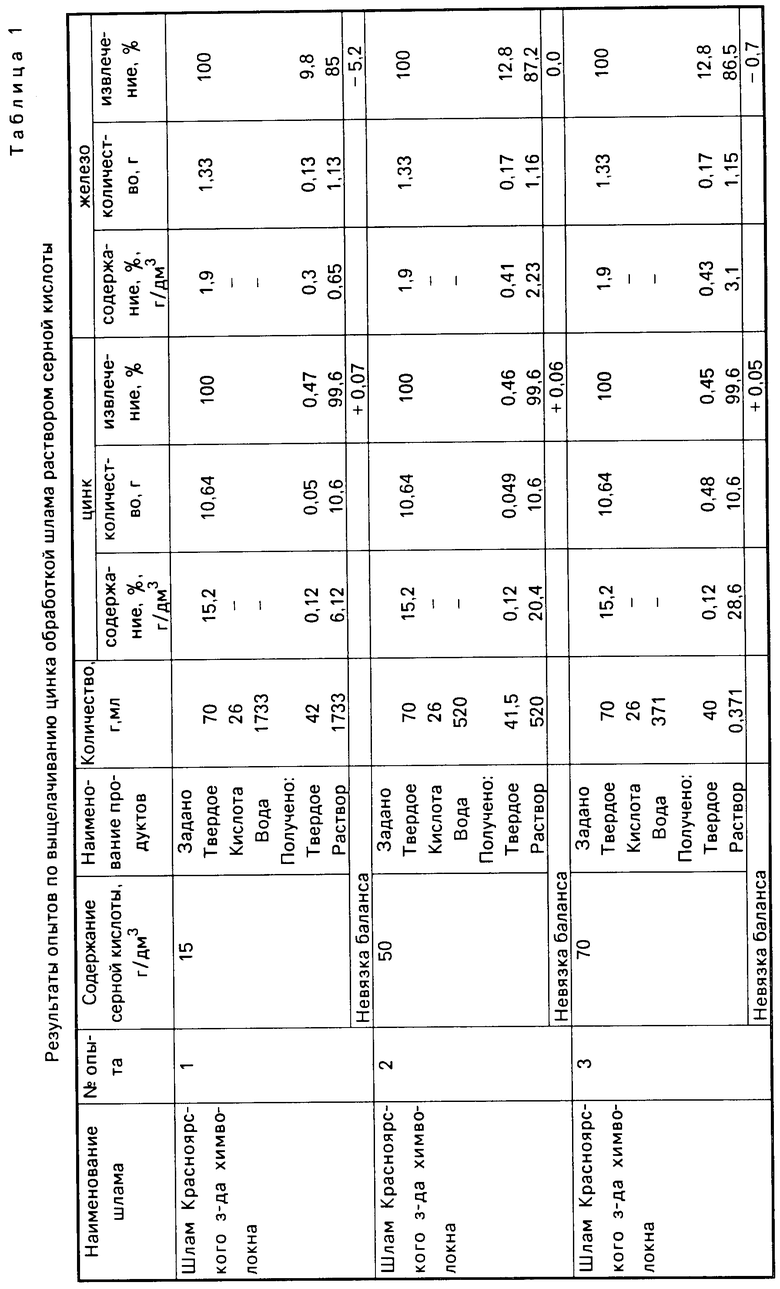

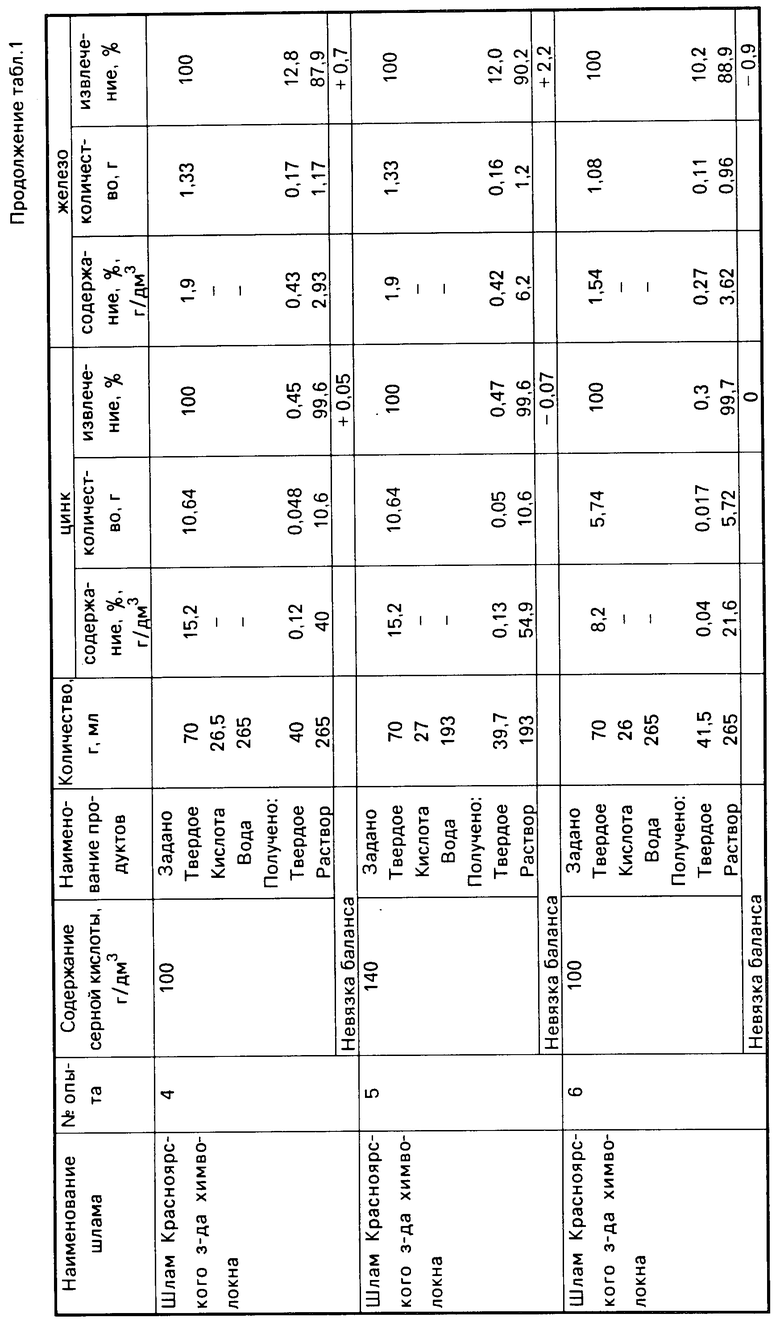

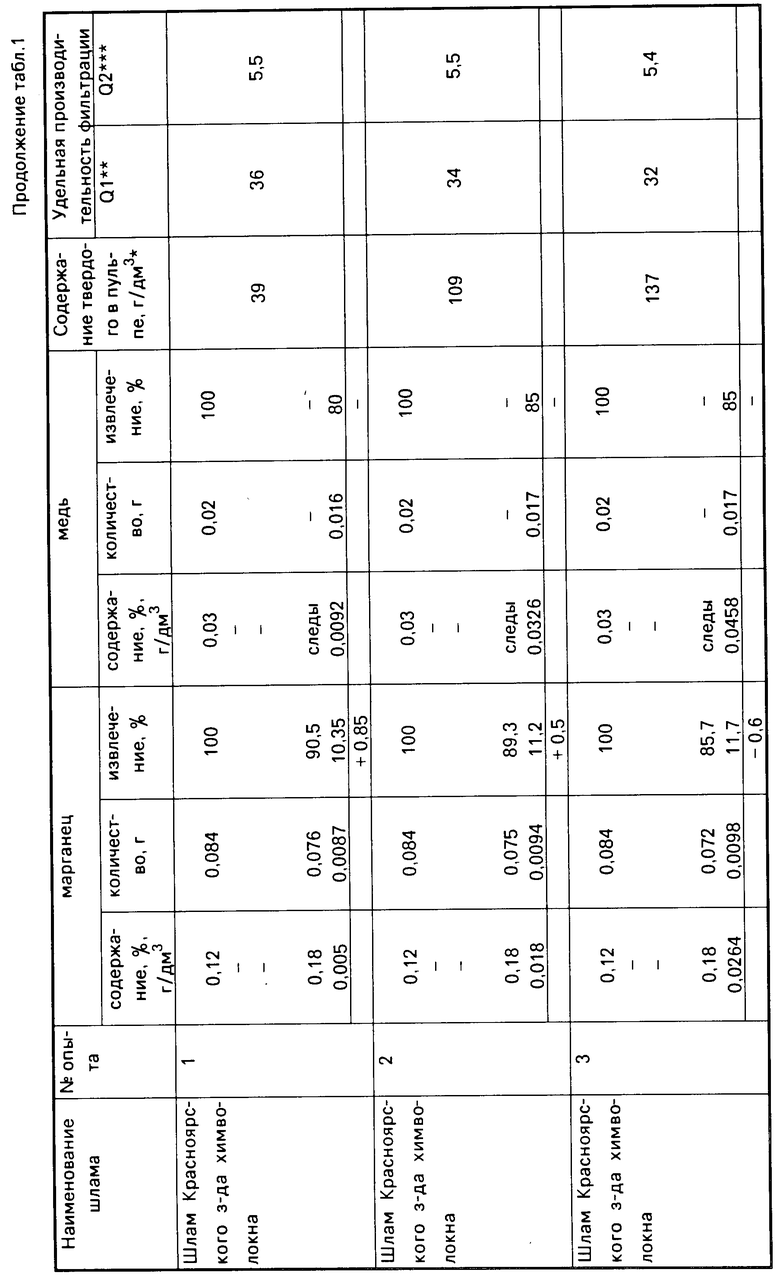

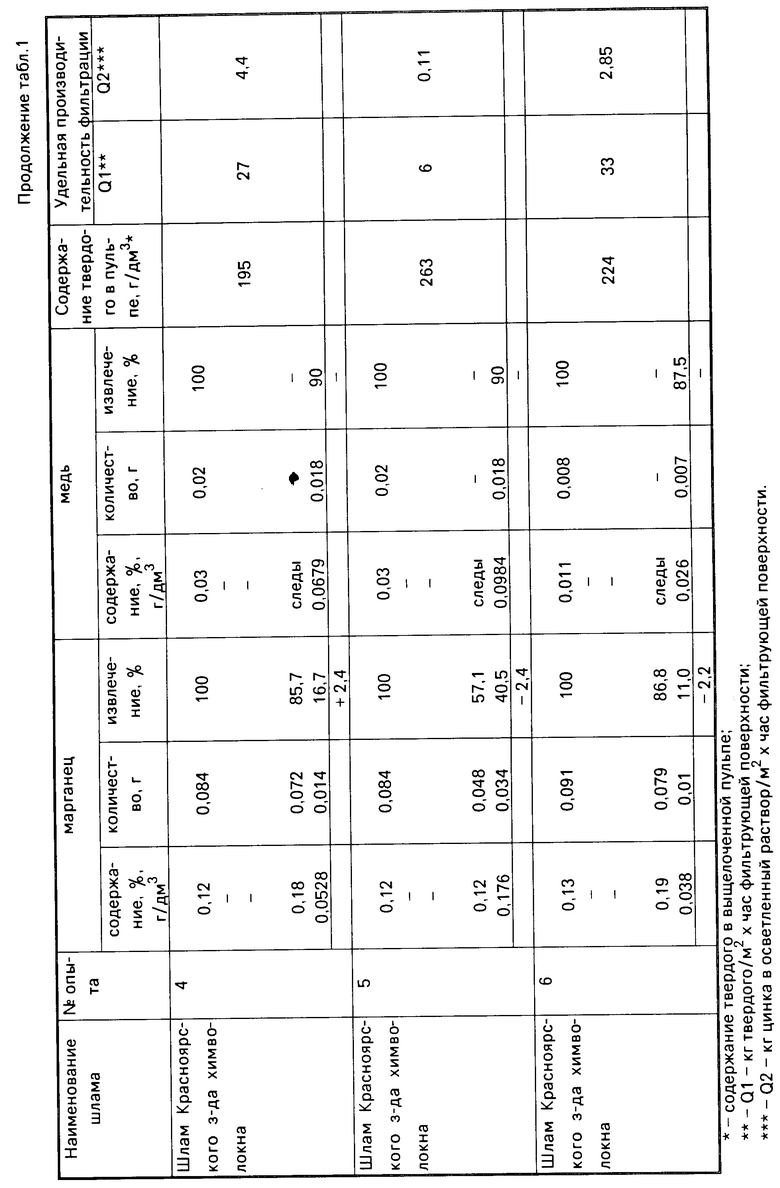

В примере 1 проводят серию опытов отличающихся концентрацией серной кислоты в выщелачивающем растворе и определяют влияние этого фактора на распределение компонентов шлама по продуктам выщелачивания и на фильтруемость выщелоченных пульп. Результаты опытов приведены в табл. 1.

В таблице не показано содержание в шламе элементов, образующих балластные соединения кремнезема и гипса, а распределение железа между раствором и твердым приведено для случая окончания выщелачивания при рН 3,6-3,7.

Анализ данных табл. 1 показывает, что при выщелачивании шлама, содержащего около 15% цинка, лучшие результаты получают в опытах 2-4, в которых используют выщелачивающий раствор с концентрацией серной кислоты 50-100 г/дм3. В этих опытах получают наиболее хорошо фильтрующиеся выщелоченные пульпы. Причем, с увеличением концентрации кислоты в выщелачивающем растворе в этом интервале значений количество извлеченного в осветленный раствор цинка как целевого удельного показателя фильтруемости приведенного к единице фильтрующей поверхности остается практически неизменно высоким и равным 5,5-4,4 кг/м2˙ч. Даже в опыте 6 при выщелачивании шлама с предельно низким из встречающихся в практике содержанием в нем цинка раствором серной кислоты 100 г/дм3, этот показатель остается высоким и равным 2,8 Zn/м2˙час.

Однако, с позиций получения осветленных растворов с концентрацией цинка наиболее близкой к товарной, а это около 40 г/дм3, для шламов содержащих цинк в количестве 15% наиболее оптимальной является концентрацией кислоты в выщелачивающем растворе близкая к 100 г/дм3. Причем, использование более концентрированных растворов (опыт 5) ограничивался одновременно резким ухудшением показателей фильтруемости. К тому же из-за ограничения товарного содержания сульфопона в осажденной пульпе не будет достигнуто снижение конечных объемов осажденной пульпы за счет вынужденного введения воды в пульпу на стадии синтеза.

В то же время, сравнивая данные опытов 2-4 с данными опыта 6 получают, что с уменьшением содержания цинка в исходном шламе с 15 до 8% при содержании кислоты в выщелачивающем растворе на уровне 100 г/дм3фильтруемость выщелоченных пульп снижается соответственно с 5,5-4,5 до 2,8 кг Zn/м2˙час. Следовательно, решающим фактором, ограничивающим применение более концентрированных растворов для выщелачивания таких шламов будет еще более значительное ухудшение фильтруемости выщелоченных пульп.

Использование менее концентрированных выщелачивающих растворов так же нецелесообразно вследствие получения сильно разбавленных растворов цинкового купороса, переработка которых явно непроизводительна даже на сульфопон (резко возрастут капитальные затраты вследствие увеличения единичной мощности аппаратов и энергозатраты на нагрев увеличенных объемов растворов и пульп в процессе синтеза).

Таким образом, регулируя концентрацию кислоты в выщелачивающем растворе в пределах, близких к 100 г/дм3 получают хорошо фильтрующиеся выщелоченные пульпы и осветленные растворы с товарным содержанием цинка одинаково как из бедных так и из богатых шламов.

П р и м е р 2. Опыт по синтезу сульфопона с использованием известкового молока. В обогреваемую емкость снабженную механической мешалкой загружают порошковую серу и водную суспензию гидроокиси кальция известковое молоко. Содержание гидроокиси кальция в известковом молоке определяют удобством его перекачивания и перемешивания и принимают на уровне 100 г/дм3, а ее отношение к сере в смеси равно 1,8:1. Смесь нагревают и перемешивают до полного растворения серы, после чего в нагретую сернистую известковую смесь непрерывно в течение 1,5-2,0 часов подают очищенный раствор цинкового купороса, содержащий 36 г/дм3 цинка. Об окончании процесса судят по достижению конечного рН 6,5-7,5, которое наступает вследствие полной утилизации щелочи и серы в виде образующегося осадка сульфопона полуфабриката, как эквимолярной смеси из ZnS и CaSO4˙H2O. При этом получают суспензию осажденного сульфопона, содержащую 97 г/дм3 твердого. Осадок после фильтрования сушат, прокаливают в неокислительной атмосфере и получают высококачественный сульфопон с пигментными показателями: укрывистость 78 г/м2; маслоемкость 19 г/100 г пигмента; белизна 94 усл. ед.

В предлагаемом способе укрывистость, как основной показатель качества краски на основе получаемого сульфопона, значительно лучше, чем в известном способе, описанном в источнике; Е.Ф.Беленький и И.В.Рискин. Химия и технология пигментов. Учебник для ВУЗов Издательство "Химия", Ленинградское отделение, 1987, с.191.

Полученные результаты свидетельствуют о том, что несмотря на низкую исходную концентрацию цинка в растворе получают пигмент с высокими пигментными показателями и суспензию с высоким содержанием осажденного сульфопона. Однако использование извести в виде водной суспензии приводит к значительному разубоживанию осажденной суспензии, увеличению ее объема и, вследствие этого, к увеличению непроизводительных затрат на ее переработку.

П р и м е р 3. Опыт по синтезу сульфопона с использованием безводной извести.

Используемая аппаратура, исходный раствор цинкового купороса и режимные параметры такие же, как и в примере 2. Отличием является то, что в качестве щелочи используют гидроокись кальция в виде сухой массы, а реакционной средой, в которой осуществляют синтез, изначально и в течение всего процесса синтеза является осажденная суспензия. В этой связи синтез осуществляют следующим образом.

В емкости для синтеза оставляют часть осажденной суспензии, полученной в предыдущем цикле. Эта часть суспензии служит источником водной фазы, в которой протекает процесс образования в растворе гидроксил-ионов и растворение под их воздействием серы элементарной. Для этого в емкость с оставшейся частью суспензии загружают гидроокись кальция и порошковую серу в том же отношении, что и в примере 2. Суспензию нагревают до рабочей температуры (80-100о С) при перемешивании для растворения серы, после чего как и в примере 2 непрерывно, поддерживая рабочую температуру в течение 1,5-2,0 часов вводят очищенный раствор цинкового купороса и получают суспензию с содержанием осажденного сульфопона 160 г/дм3. Осадок после фильтрования сушат, прокаливают и определяют пигментные показатели.

В примере 3 аналогичным образом дополнительно проводят опыт с использованием в качестве извести негашеной окиси кальция, взятой в отношении к сере равном 1,3: 1. В этом случае процесс синтеза протекает автогенно без затрат тепла извне, а полученная суспензия содержит 173 г/дм3 осажденного сульфопона. При этом в обоих случаях получают пигмент с одинаковыми показателями: укрывистось 76-79 г/дм2; маслоемкость 18-19 г/100 г пигмента; белизна 94-95 усл.ед.

Следовательно, при одинаковых высоких пигментных показателях сульфопона последний вариант является наиболее предпочтительным, так как полностью исключается увеличение объемов суспензии в процессе синтеза сульфопона, максимально производительной становится переработка растворов при значительном снижении в них концентрации цинка, вплоть до 30 г/дм3.

П р и м е р 4. Используемая аппаратура, исходный раствор цинкового купороса и режим синтеза сульфопона такие же, как и в примере 3, отличием является то, что используют негашеную окись кальция и серу в различных соотношениях, изменяющихся в пределах от 1,0:1 до 1,8:1 и в зависимости от этого соотношения определяют качество получаемого пигмента.

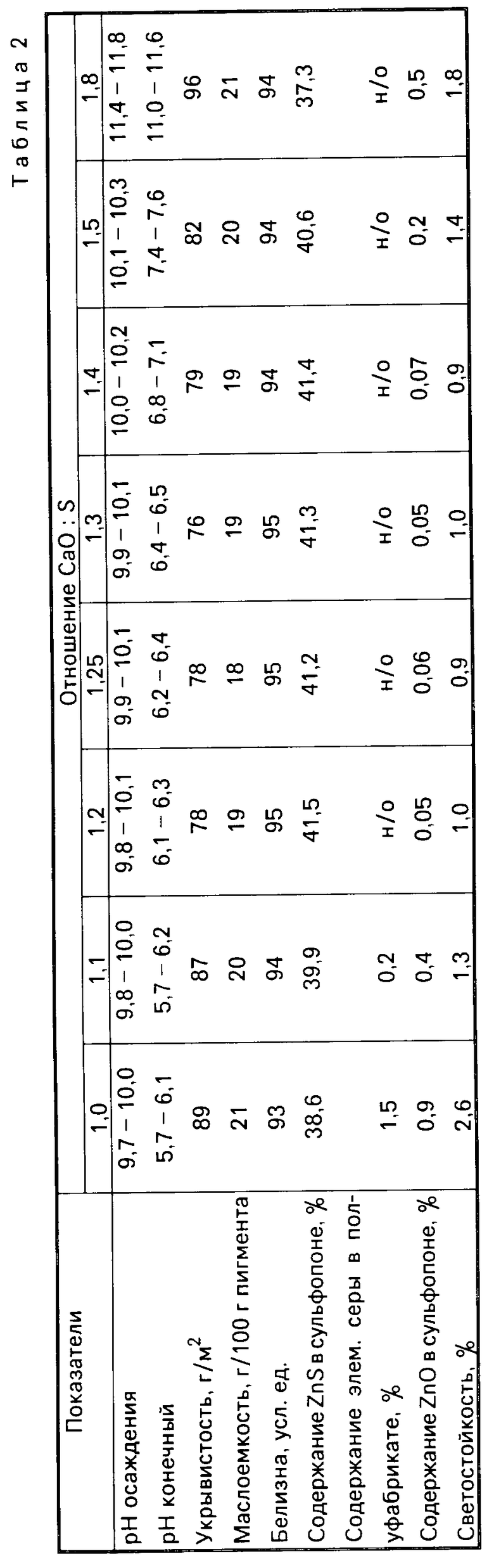

Результаты опытов приведены в табл.2.

Из табл. 2 видно, что допустимым интервалом значений отношения окиси кальция к сере, при котором достигается полная утилизация их в виде образующегося сульфопона при сохранении его высоких пигментных свойств, является 1,1-1,4:1. Однако, лучшие результаты по снижению содержания в пигменте нежелательной примеси окиси цинка и непрореагировавшей серы и получение наиболее устойчивых его пигментных свойств достигают в интервале отношений CaO/S равном 1,2-1,3:1.

Таким образом, на основании изложенного в материале заявки на предлагаемый способ, следует что главным его достоинством по сравнению с известным является одинаково производительная переработка и богатых и низкосортных шламов, так как предельные затраты на выщелачивание, осуществляемое без нагревания и переработку очищенных растворов на сульфопон не зависят от содержания цинка в исходном шламе и, соответственно, в выщелоченном растворе.

Причем, все это достигается при одновременном упрощении известного способа путем исключения подготовительной операции прокалки, вельцевания, упарки разбавленных растворов цинкового купороса, облегчения процесса выщелачивания и фильтрации выщелоченных пульп.

Использование в технологии одного и того же раствора на основе серы и гидроокиси кальция, однотипных аппаратов, замкнутость всех процессов потоками технологических растворов делает способ высокотехнологичным и простым в реализации, а отсутствие сбрасываемых вредных ингредиентов и промпродуктов делает процесс экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА ИЛИ СУЛЬФОПОНА | 1991 |

|

RU2039010C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ТЯЖЕЛОГО ЦВЕТНОГО МЕТАЛЛА | 1991 |

|

RU2048440C1 |

| Способ переработки пиритных материалов | 1988 |

|

SU1601163A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ШЛАМОВ С ЦЕННЫМИ КОМПОНЕНТАМИ | 2008 |

|

RU2387721C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА ЦИНКА | 1996 |

|

RU2105020C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-КОБАЛЬТОВОЙ РУДЫ | 2018 |

|

RU2694188C1 |

Использование: гидрометаллургическое выделение цинка из шламов производства химического волокна, образующихся в процессе очистки сточных вод, и может быть использовано для переработки шламов, осажденных из рудничных вод. Сущность: с целью упрощения процесса при расширении возможности вовлечения в переработку низкопроцентных известковых шламов последние изначально выщелачивают раствором серной кислоты умеренной концентрации, а полученный раствор цинкового купороса направляют на осаждение пигмента сульфопона путем сульфидизирующей обработки его серой элементарной и известью. 1 з.п. ф-лы, 3 табл.

| Худяков И.Ф | |||

| и др | |||

| Металлургия вторичных тяжелых цветных металлов | |||

| - М.: Металлургия, 1987, с.412-416. |

Авторы

Даты

1995-04-30—Публикация

1993-01-18—Подача