Изобретение относится к изготов- лению инструмента из кристаллов природного и синтетического алмаза, (протир)и используется на заводах, выпус кающих луженую проволоку, а частности на кабельных заводах для выравнивания и обжимания расплавленного олова при лужении.

Известен инструмент для лужения проволоки, выполненный из алмаза и имеющий канал, включающий входную, смазочную, рабочую, калибрующую и выходную зоныГ.

В инструменте сложная асимметричная форма канала имеет ряд недостатков: большая протяженность канала способствует налипанию расплавленного олова наличие многих переходов в канале обуславливает сложность изготовления i слабая отражательная способность входной части, связанная с наибольшими углами входной распушки и смазочного конуса.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является инструмент для лужения проволоки, выполненный в природном или синтетическом гипмазе и имеющий канал радиальной формы со входной, рабочей и выходной зонамиГ2.

Однако известная конструкция инструмента с каналом радиальной фор1ОЛ имеет сравнительно узкий и глубокий канал. Например, углы рабочего конуса для каналов диаметром до 1 мм составляют 4-9°, а общая высота рабочего конуса, калибрующей зоны и обратного конуса (1,8 - 3,5)6. Общая конфигурация канала характеризуется

10 значительно более широким и раскрытым профилем. Использование инструмента с таким профилем обеспечивает активное омывание оловом канала, однако при лужении в более узком кана15ле возникает застой избытка олова в канале. Это приводит к его частичному окислению, повышению вязкости и, как следствие, формированию неравномерного покрытия на проволоке. При

20 застое олова в узком и длинном канале увеличивается усилие протягивания, что приводит к изменению соотношения толщины слоя олова и диаметра проволоки.

25

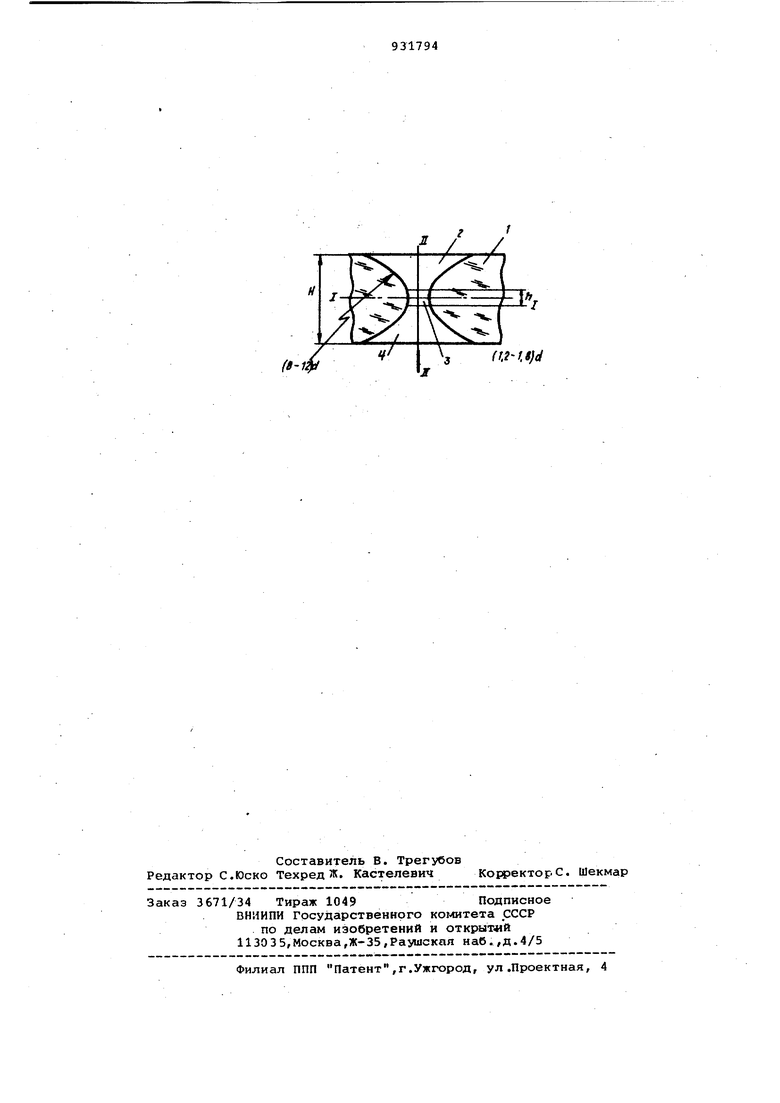

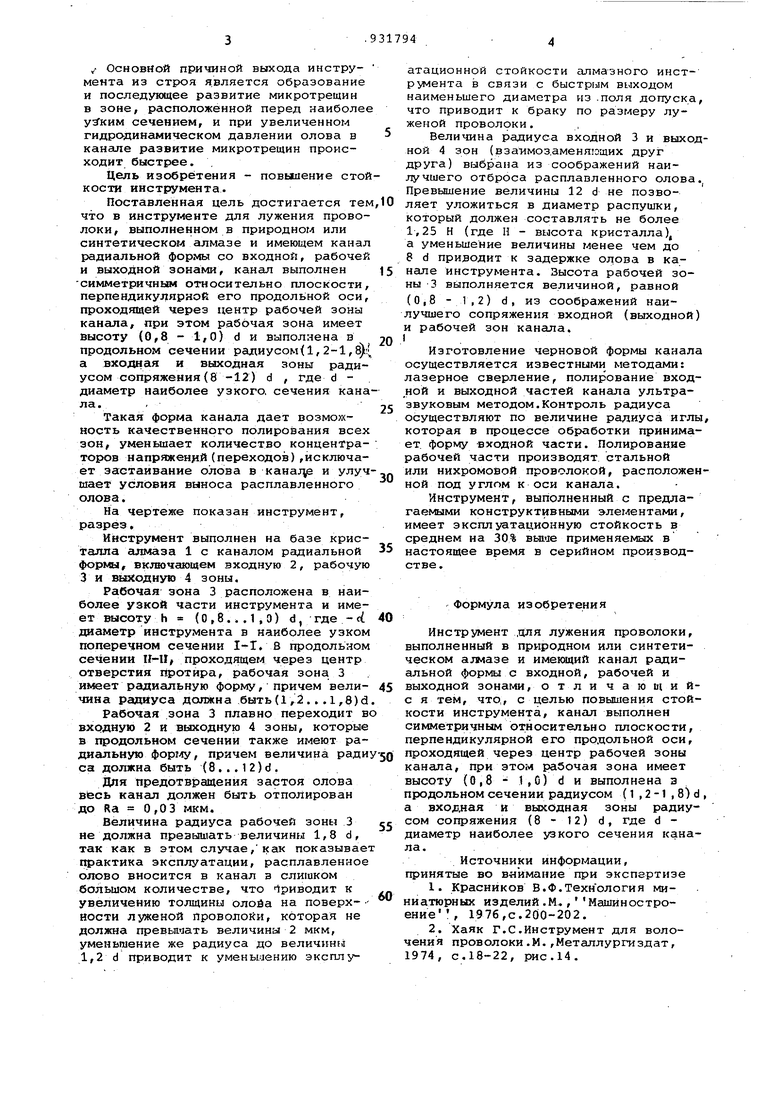

Кроме того, в узком и длинном канале при движении проволоки увеличивается гидродинамическое давление олова, что снижает стойкость инст30румента; / Основной причиной выхода инструмента из строя является образование и последующее развитие микротрещин в зоне, расположенной перед наиболее уЗким сечением, и при увеличенном гидродинамическом давлении олова в канале развитие микротрещин происходит быстрее. , Цель изобретения - повыпение стой кости инструмента. Поставленная цель достигается тем что в инструменте для лужения проволоки, выполненном в природном или синтетическом алмазе и имеющем канал радиальной формы со входной, рабочей и выходной зонами, канал выполнен Симметричным относительно плоскости, пepпeндикyJJяpнofi его продольной оси, проходящей через центр рабочей зоны канала, при этом рабочая зона имеет высоту {0,8 - 1,0) d и выполнена в продольном сечении радиусом 1,2-1,8)( а входная и выходная зоны радиусом сопряжения (8 -12) d , где d диаметр наиболее узкого, сечения кана Такая форма канала дает возможность качественного полирования всех зон, уменьшает количество концентраторов напряжений(переходов),исключает застаивание олова в кaнaJ e и улуч шает условия выноса расплавленного олова. На чертеже показан инструмент, разрез, Инструмент выполнен на базе кристалла алмаза 1 с каналом радиальной формы, включающем входную 2, рабочую 3 и выходную 4 зоны. Рабочая зона 3 расположена в наиболее узкой части инструмента и имеет высоту h (0,8... 1,3) d, где -t{ диаметр инструмента в наиболее узком поперечном сечении I-I. В продольном сечении , проходящем через центр отверстия протира, рабочая зона 3 имеет радиальную форму, причем величина радиуса должна быть(1,2...l,8)d Рабочая зона 3 плавно переходит в входную 2 и выходную 4 зоны, которые в продольном сечении также имеют радиальную фор1лу, причем величина ради са должна быть (8,..12)d. Для предотвращения застоя олова весь канал должен быть отполирован до Ra О,03 мкм. Величина радиуса рабочей зоны 3 не должна превышать величины 1,8 d, так как в этом случае,как показывае практика эксплуатации, расплавленное олово вносится в канал в слишком большом количестве, что приводит к увеличению толщины олойа на поверхности луженой проволоки, которая не должна превьпчать величина 2 мкм, уменьшение же радиуса до величин л 1,2 d приводит к уменьшению эксплуатационной стойкости гшмазного инстPVMeHTa в связи с быстром выходом наименьшего диаметра из .поля допуска, что приводит к браку по размеру лужемой проволоки. Величина радиуса входной 3 и выходной 4 зон (взаимоз.аменяющих друг друга) выбрана из соображений наилучшего отброса расплавленного олова. Превышение величины 12 d не позволяет уложиться в диаметр распушки, который должен составлять не более 1,25 Н (где Н - вЕосота кристалла), а уменьшение величины менее чем до 8 d приводит к задержке одова в канале инструмента. Высота рабочей зоны 3 выполняется величиной, равной (0,8 - 1,2) d, из соображений наилучшего сопряжения входной (выходной) и рабочей зон канала. I Изготовление черновой формы канала осуществляется известными методгили: лазерное сверление, полирование вход,ной и выходной частей канала ультразвуковым методом.Контроль радиуса осуществляют по величине радиуса иглы, которая в процессе обработки принимает, форму входной части. Полирование рабочей части производят стальной или нихромовой проволокой, расположенной под углом к оси канала. Инструмент, выполненный с предлагаемыми конструктивными элементами, имеет эксплуатационную стойкость в среднем на 30% вьтче применяемых в настоящее время в серийном производстве. Формула изобретения Инструмент для лужения проволоки, выполненный в природном или синтетическом алмазе и имекяций канал радиальной формы с входной, рабочей и выходной зонаг-ш, отли чаю щи йс я тем, что,, с целью повышения стойкости инструмента, канал выполнен симметричным относительно плоскости, перпендикулярной его продольной оси, проходящей через центр рабочей зоны канала, при этом рабочая зона имеет высоту (0,8 - 1,0) d и выполнена э продольном сечении радиусом (1 ,2-1 , 8) d , а входная и выходная зоны радиусом сопряжения (8 - 12) d, где d диаметр наиболее узкого сечения канала. Источники информации, принятые во в.нимание при экспертизе 1.Красников В.Ф.Технология миниатюрных изделий.М,Машиностроение, 1976,с.200-202. 2.Хаяк Г.С.Инструмент для волочения проволоки.М.,Металлургиздат, 1974, с.18-22, рис.14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования отверстий малых диаметров | 1986 |

|

SU1351755A1 |

| Волока | 1987 |

|

SU1454533A1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| Флюс для горячего нанесения покрытий из олова и его сплавов | 1982 |

|

SU1101471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СВЕРЛЕНИЯ | 2009 |

|

RU2432229C2 |

| Сплав на основе никеля | 1975 |

|

SU565070A1 |

| АЛМАЗНАЯ СТУПЕНЧАТАЯ БУРОВАЯ КОРОНКА | 2011 |

|

RU2493351C2 |

| АБРАЗИВНО-АЛМАЗНЫЙ ПРУЖИННЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2325258C2 |

| Инструмент для правки шлифовальных кругов | 1983 |

|

SU1166977A1 |

| ТЕПЛООБМЕННИК И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2361167C1 |

Авторы

Даты

1982-05-30—Публикация

1979-05-07—Подача