1

Изобретение относится к обработке отверстий, преимущественно к шлифованию волочильного канала волок, и может быть использовано в машиностроении, металлургии и других отраслях народного хозяйства.

Целью изобретения является повышение производительности и получение заданной геометр ии волочильного канала волок путем обработки канала развитым жгутом и разведенным на определенный угол частью жгута.

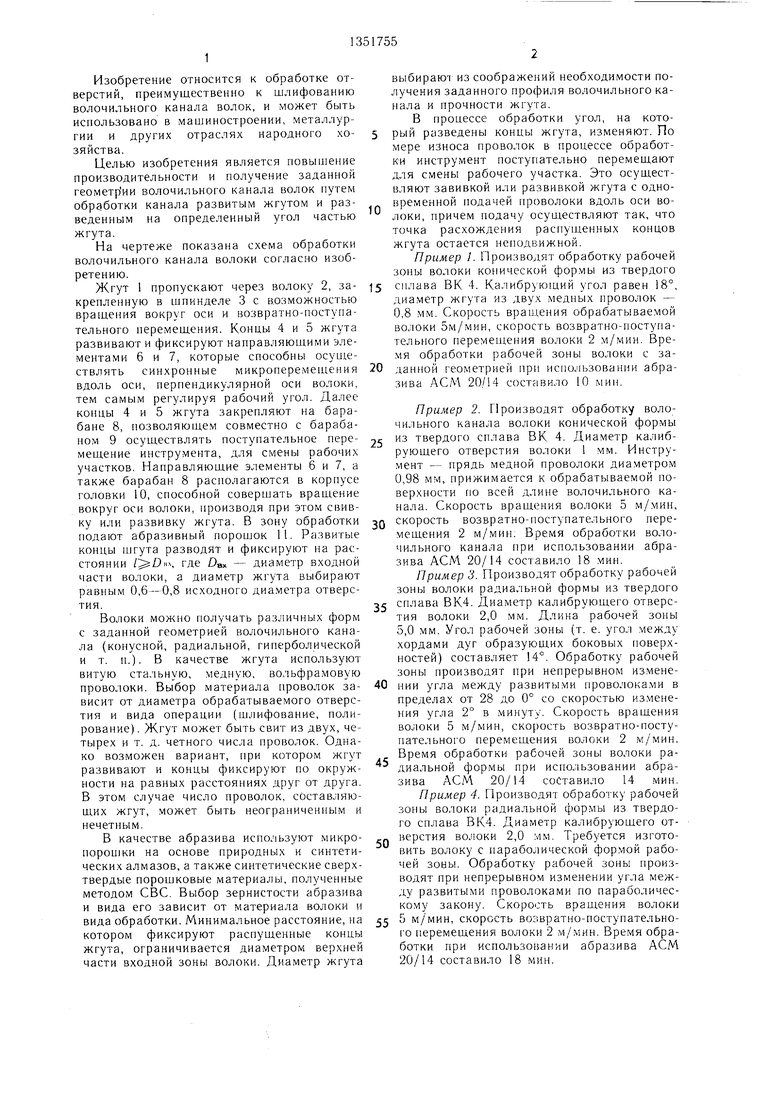

На чертеже показана схема обработки волочильного канала волоки согласно изобретению.

Жгут 1 пропускают через волоку 2, закрепленную в шпинделе 3 с возможностью вращения вокруг оси и возвратно-поступательного перемещения. Концы 4 и 5 жгута развивают и фиксируют направляющими элементами 6 и 7, которые способны ocyuie- ствлять синхронные микроперемещения вдоль оси, перпендикулярной оси волоки, тем самым регулируя рабочий угол. Далее концы 4 и 5 жгута закрепляют на барабане 8, позволяющем совместно с барабаном 9 осуществлять поступательное перемещение инструмента, для смены рабочих участков. Направляющие элементы 6 и 7, а также барабан 8 раснолагаются в корпусе головки 10, способной совершать вращение вокруг оси волоки, производя при этом свивку или развивку жгута. В зону обработки подают абразивный порошок 11. Развитые концы шгута разводят и фиксируют на расстоянии где DBX - диаметр входной части волоки, а диаметр жгута выбирают равным 0,6-0,8 исходного диаметра отверстия.

Волоки можно получать различных форм с заданной геометрией волочильного канала (конусной, радиальной, гиперболической и т. п.). В качестве жгута используют витую стальную, медную, вольфрамовую проволоки. Выбор материала проволок зависит от диаметра обрабатываемого отверстия и вида операции (шлифование, полирование). Жгут может быть свит из двух, четырех и т. д. четного числа проволок. Однако возможен вариант, при котором жгут развивают и концы фиксируют по окружности на равных расстояниях друг от друга. В этом случае число проволок, составляющих жгут, может быть неограниченным и нечетным.

В качестве абразива используют микро- пороц ки на основе природных и синтетических алмазов, а также синтетические сверхтвердые порошковые материалы, полученные методом СВС. Выбор зернистости абразива и вида его зависит от материала волоки и вида обработки. Минимальное расстояние, на котором фиксируют распущенные концы жгута, ограничивается диаметром верхней части входной зоны волоки. Диаметр жгута

51755

2

выбираю из соображений необходимости получения заданного профиля волочильного канала и прочности жгута.

В процессе обработки угол, на кото5 рый разведены концы жгута, изменяют. По мере износа проволок в процессе обработки инструмент поступательно перемещают для смены рабочего участка. Это осуществляют завивкой или развивкой жгута с одновременной подачей проволоки вдоль оси волоки, причем подачу осуществляют так, что точка расхождения распущенных концов жгута остается неподвижной.

Пример 1. Производят обработку рабочей зоны волоки конической фор.мы из твердого

15 сплава ВК 4. Калибрующий угол равен 18°, диаметр жгута из двух медных проволок - 0,8 мм. Скорость вращения обрабатываемой волоки 5м/мин, скорость возвратно-поступательного перемещения волоки 2 м/мин. Время обработки рабочей зоны волоки с за20 данной геометрией прп использовании абразива АСЛ 20/14 составило 10 мин.

Пример 2. Производят обработку волочильного канала волоки конической формы

с ИЗ твердого сплава ВК 4. Диаметр калибрующего отверстия волоки 1 мм. Инструмент - прядь медной проволоки диаметром 0,98 мм, прижимается к обрабатываемой поверхности по всей длине волочильного канала. Скорость вращения волоки 5 м/мин,

Q скорость возвратно-поступательного перемещения 2 м/мин: Время обработки волочильного канала при использовании абразива АСМ 20/14 сос1авило 18 мин.

Пример 3. Производят обработку рабочей зоны волоки радиальной формы из твердого

5 сплава ВК4. Диаметр калибрующего отверстия волоки 2,0 мм. Длина рабочей зоны 5,0 .мм. Угол рабочей зоны (т. е. угол между хордами дуг образующих боковых поверхностей) составляет 14°. Обработку рабочей зоны производят при непрерывном измене0 НИИ угла между развитыми проволоками в пределах от 28 до 0° со скоростью из.мене- ния угла 2° в минуту. Скорость вращения волоки 5 м/мин, скорость возвратно-поступательного перемещения волоки 2 м/мин. Время обработки рабочей зоны волоки ра диальной формы при использовании абразива АСМ 20/14 составило 14 .мин. Пример 4. Производят обработку рабочей зоны волоки радиальной формы из твердого сплава ВК4. Диаметр калибрующего от верстия во.поки 2,0 мм. Требуется изготовить волоку с параболической формой рабочей зоны. Обработку рабочей зоны производят при непрерывном изменении угла между развитыми проволоками по параболическому закону. Скорость вращения волоки

5 5 м/мин, скорость возвратно-поступательного перемещения волоки 2 м/мин. Время обработки при использовании абразива АСМ 20/14 составило 18 мин.

1351755 34

Формула изобретенияотверстия, отличающийся тем, что, с целью

повышения производительности и получения

Способ шлифования отверстий малыхзаданной геометрии волочильного канала во- диаметров, при котором инструмент в виделок, верхнюю часть жгута развивают, раз- жгута из проволоки с использованием абра-5 витые концы разводят и фиксируют на зивного материала пропускают через обраба-расстоянии Dg,,, где Duv - диаметр вход- тываемое отверстие и закрш.чяют с двухной части волоки, при этом диаметр жгута концов, а обрабатываемой летали сооб-берут равным 0,6-0,8 исходного диаметра щают вращение и перемещают ее вдоль осиотверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

| Волока | 1987 |

|

SU1454533A1 |

| Волока | 1989 |

|

SU1650306A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАНАЛА ВОЛОКИ ПРОВОЛОКОЙ | 1991 |

|

RU2014203C1 |

| Волока | 1991 |

|

SU1819701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| ВОЛОЧИЛЬНЫЙ СТАН | 1994 |

|

RU2090280C1 |

| Инструмент для полирования изделий | 1986 |

|

SU1562039A1 |

Изобретение относится к обработке отверстий, преимущественно к шлифованию волочильного канала волок, и может быть использовано в машиностроении, металлургии и других отраслях народного хозяйства. Целью изобретения является повышение производительности и получение заданной геометрии волочильного канала волок путем обработки канала развитым жгутом и разведенным на определенный угол частью жгута. Жгут 1 пропускают через волоку 2, закрепленную в шпинделе 3 с возможностью враш,ения вокруг оси и возвратно-поступательного перемещения. Концы 4 и 5 жгута распускают, фиксируют направляющими элементами 6 и 7 и закрепляют на барабане 8. Головка 10 вместе с барабаном 8 совершает вращение вокруг оси волоки, производя при этом свивку или развивку жгута. В зону обработки подают абразивный порошок 11. Развитые концы жгута разводят и фиксируют на расстоянии , где Dgx - диаметр входной части волоки, а диаметр жгута выбирают равным 0,6-0,8 исходного диаметра отверстия. 1 ил. SS оо ел Nn -sj 01 сд

| 0 |

|

SU159434A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-11-15—Публикация

1986-05-19—Подача