4 Ы Изобретение относится к нанесени металлических псжрытий из расплава, в частности к составам флюсов , и может быть идпользовано в электротехншгеской и метизной промышленности при производстве медной и сталь ной проволоки, луженой оловом и его сплавами. Известно, что в качестве флюса используют уголь, подвергнутый спец альной обработке, которая обеспечивает длительную его работу l . Однако применение только активированного угля приводит к получению отходов олова и припоев на уровне 25-30% от используемого-их количест ва. . .... . Известны флюсы,, содержащие хлори стые соли цинка, калия, натрия, аммония и снижающие при этом отходы олова и его сплавов до 12-13% от используемого количества 2j и 3j Однако при;ленение данных флюсов неэффективно, так как составляхяцие их компоненты обладают значительной летучестью и, следовательно, нестабильноетью по составу и свойства м. I Наиболее близким к предлагаемому по техиической сущности является флюс для горячего нанесения покрытий из олова или его сплавов, со- . держащий хлориды цинка, кгшия, натрия, а также один из хлоридов церия, циркония, алюминия. Эти хлориды солей являются менее летучими и увеличивают стабильность флюОа во времени .t4j. Основным недостатком известного флюса является то, что во время процесса лужения он насысцается тугоплавкими оксихлоридгиш олова, свинца циика, которые приводят к его загустеванию и выпадению твердых солевых фаз. При таком зязкам состоянии увле каемые проволоке при прохождении ее через ваииу капли расплавленного металла в окисленном состоянии ие отде ляются от флюса, следовательно, затрудняется последующее извлечение из него металла. Указаиные причины приводят при лужении проволоки к допблиительиому увеличению расхода олова и сплавов на его Основе. Целью изос етения является повышение стабильности флюса и уменьшение потерь олова. ПЬставлеииая цель достигается тем, что флюс для горячего наиесения из олова и его сплавов, содержащий хлориды цинка, калия и натрия, дополнительно содержит хлорид Никеля и порошок активироваиного угля с частицами размером 0,1-0,5 мм при следукадем соотношении кo |moнeитов, мас.%: Хлорид цинка 65-80 Хлорид калия 5-24,9 Хлорид натрия 5-15 Хлорид никеля 0,1-0,5 Порошок активированного угля частицами с размером 0,1-0,5 мм 5-10 Флюс готовят следующим образом. Хлориды цинка, калия, натрия и никеля смешивают в указанием соотно шении и нагревают до . Затем в расплав солей добавляют порсяиок активированного угля с размерами частиц 0,1-0,5 мл и .перемешивают. Флюс в виде гранул или в расплавленном состоянии наносят на поверхность металлического расплава олова или . его сплавов. При 350-400°С в ванне лужения порошок активированного угля вьтолняет -функцию восстановителя оксихлрридов слова, свинца и цинка, а хлорид никеля - катализатора окисления активированного угля в хлоридном расплаве до скоростей, приемлемых с технологической точки зрения. Сопряженный процесс восстановления оксихлоридов метсшлс$в до металлического состояния протекает на границе раздела металлический расплав-расплавленный флюс. В результате во время процесса насыщение расплава флюса тугоплавкими оксихлоридами олова, свинца, цинка эгшедляется и его вязкостные сэойства изменяются существенно меньше. Размеры частид активированного угля выбраны, с одной стороны, из условия поддержания достаточно высокой скорости окисления за счет суммарной поверхности раз.дела активированный уголь - хлрридный расплав, а, с другой стороны, - предотвращения механического Износа протиров за счет абразивного воздействия снимаемого ими избытка флюса и тем самымуве ичения толщины покрытия на проволоке. Нижний и верхний пределы концентрахщи порошка активированного угл; и хлррнда никеля выбраны из условия . поддержания стабильным состава флюса и его вязкостных свойств в течение процесса. При концентрациях порошка активированного угля и хлорида никеля более 10 и 0,5% соответственно флюс становится более вязким. Вследствие этого ухудшаются условия расслаивания расплавов металла покрытия и флюса, что повышает расход олова и егосплавов за счет увеличения топщииы покрытий на проволоке и отходов металлов при переработке флюса и уменьшает стабильность флюса. В вязком флюсе капли расплавленного металла, попадающие в ванну с протиров, не отделяются от флюса. При концентрациях порошка активированно-.

го угля и хлорида никеля меНее 5 и 0,1 мае.% соответственно стабильность флюса снижается, что приводит к уменьшению времени его работы.

Введение хлорида никеля дополнительно позволяет снизить летучесть флюса за счет испарения хлорида цинка и таким образом повысить стабильность флюса по составу.

.При м е р. Флюс, при 7отовленный указанным образом, загружают в количестве 2,5 кг в виде гранул в шестиходовую ванну лужения, содержащую 250 кг расплавленного олова со свинцом СпоС-61} , имаощую температуру . После расплавления флюса на поверхности металлического расплава

шесть медных проволок диаметром 0,20 мм погружают в ванну лужения и протягивают со скоростью 3-4 м/с. Флюс и избыточное количество металла удаляют последовательно установленными асбестовым и двумя резиновыми протирами. На проволоке, покрытой оловом и его сплавами, отсутствуют следа флюса, а толщина: и качество покрытия удовлетвсфяют технические

0 требования, стабильность флюса опре деляют по времени образования нерасплавленных при твердых комков.

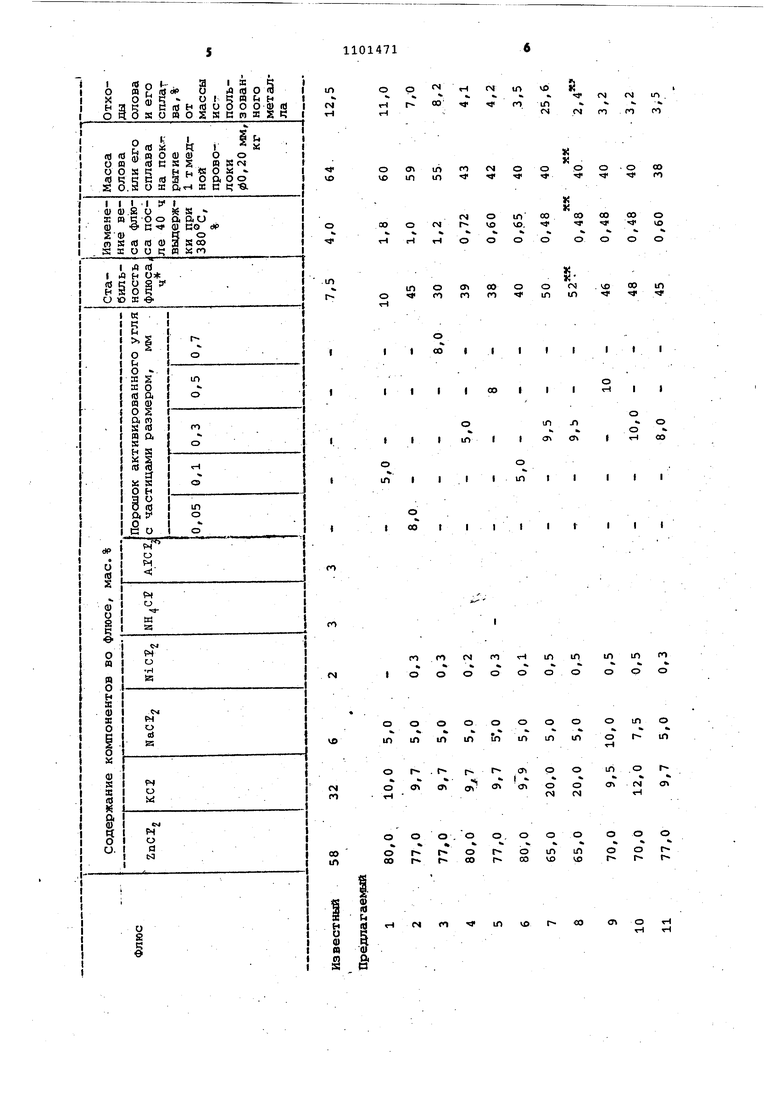

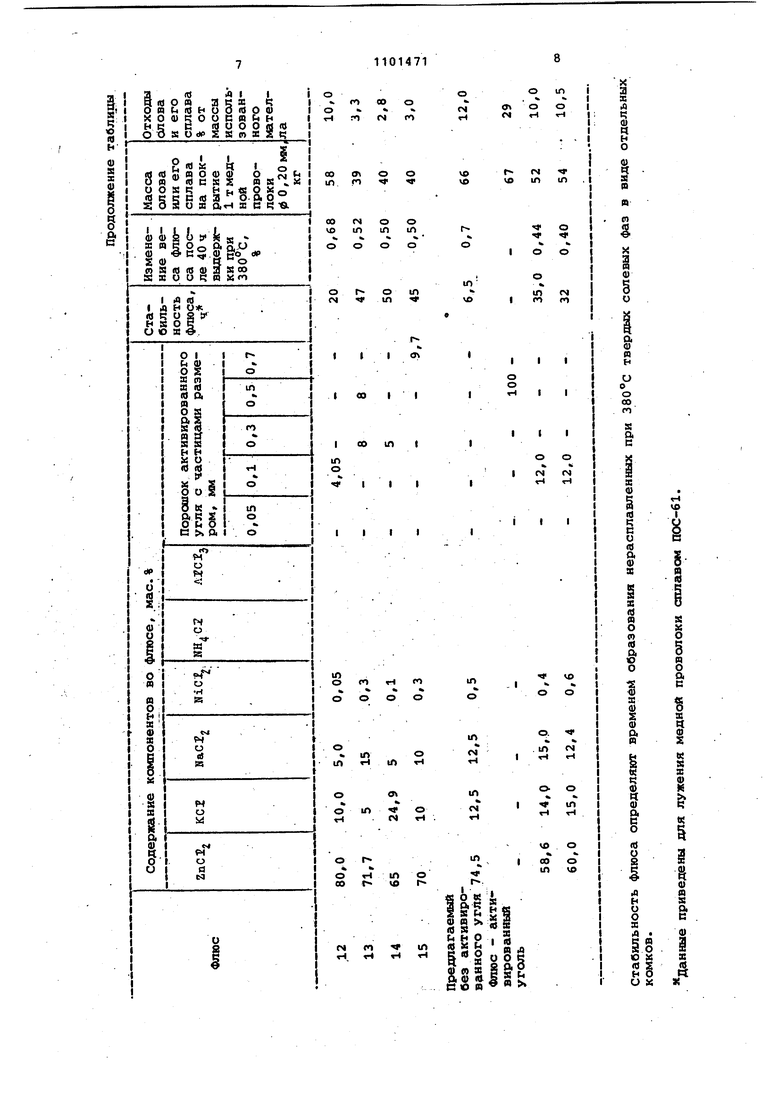

Составы и свойства предлагаемого

5 флюса по сравнению с известньм даны в таблице. 9 -11014 Как видно из таблицы, введение во флюс хлорида никеля и порошка активированного углн позволяет повысить стабильность флюса до 40-50 ч непрерывной работы, сократить отхода ич уменьшить расход металла на покрытие, а отсутствие хлорида никеля уменьшает положительный эффект по всем показателям. 71 .10 Применение предлагаемого флюса по сравнению с известным позволяет повысить стабильность флюса с 7 до 40-50 ч непрерывной работы самым уменьшить расход реактивов, идущих на его приготовление в 5-6 раз, снизить отходы металла в 2-3 раза,

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| Флюс для пайки и лужения медной проволоки | 2020 |

|

RU2741607C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ АВИОНИКИ | 1995 |

|

RU2116172C1 |

| Способ извлечения олова из отходов | 1977 |

|

SU616319A1 |

| СПОСОБ ПОДГОТОВКИ К ПАЙКЕ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2359793C1 |

| Расплав для электрохимического лужения | 1977 |

|

SU632757A1 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

ФЛЮС ДЛЯ ГОРЯЧЕГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ОЛОВА И ЕГО СПЛАВОВ, содержащий хлориды цинка, калия и .натрия, отличающийся тем, что, с целью повышения стабильности фшоса и уменьшения потерь олова, он дополнительно содержит хлорид никеля и порошок активированного угля с частицс1Ми размером 0,1-0,5 мм при следующем соотношении компонентов, мас.%: Хлорид цинка65-80 Хлорид калия5-24,9 Хлорид натрия5-15 Хлорид никеля0,1-0,5 Порсшок активированного угля с 9 частицами размером 0,1-0,5 мм5-10

Авторы

Даты

1984-07-07—Публикация

1982-05-24—Подача