Фие.2

Фие.З

Изобретение относится к обработке металлов давлением, в частности 1C инструменту для волоче.ния.

Цель изобретения - повышение стойкости и упрощение технологии изготов- Пения.

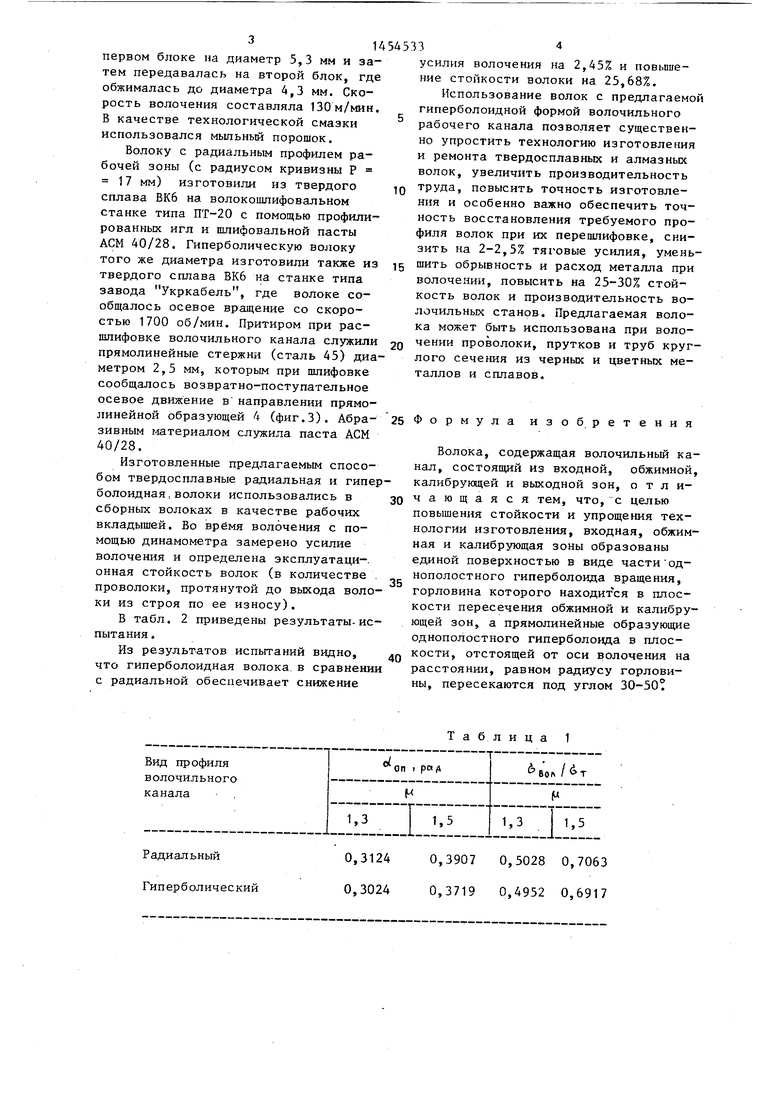

На фиг. 1 показана предлагаемая волока общий вид, продо льньй разрезу на фиг. 2 - то же,вид со стороны задачи заготовки; на фиг. 3 - разрез А -на фиг. 2.

Волока содержит рабочий канал, состоящий из последовательно располо- кенных входной, обжимной, калибрующей зон, образованных единой поверхностью 1 в виде части однополостного гиперболоида вращения,, горловина которого диаметром d находится в плоскости пересечения.обжимной и калибрующей зон, и выходной зоны 2. Прямолинейные образующие 3 и 4 однополостного гипербоида, лежащие в плоскости отстоящей от оси волочения на расстоянии, равном радиусу (d/2) горловой окружности гиперболо1зда пересекаются под углом 20 30-50,

Принятые оптимальные значения угла 20 пересечения прямолинейных об- разуклдих гиперболоидной поверхности волочильного канала объясняются следующим. При углах 26 менее 30° длина очага деформации увеличивается интенсивно возрастает работа сил контактного трения и усилия волочения,, что приводит к росту обрывнрсти и снижению производительности волочильного стана. При углах 20 более 50 резко возрастает работа, связанная с изгибом волокон металла в плоскости входа металла в волоку. Одновременно ухудшаются условия захвата технологической смазки в зону деформаци увеличиваются сипы контактного трения и усилие волочения, снижается стойкость волок. При углах 20 30-50 усилие волочения минимально, а стойкость волоки максимальна.

Заготовка с круглым поперечным сечением задается по оси волочения в обжимную зону, где производится обжатие металла с уменьшением его диаметра до величины d, затем проходит калибрующую и выходную зоны. При этом благодаря гиперболической форме продольного профиля волочильного канала относительные деформации плавно нарастают, вызывая меньшую неравномерность формоизменения упроч

.0

5

0

5

0

5

0

5

50

5

няющегося металла и более низкий уровень контактных напряжений, что обусловливает снижение износа и повы- щение стойкости волокиi Гиперболический профиль обеспечивает плавное снижение контактных; напряжений и повышение стойкости волоки против разрушения растрескиванием, что особенно аажно при волочении труднодеформируемых сталей и сплавов. Меньшие углы встречи гиперболоидного волочильного канала с заготовкой улучшают усло- ВИЯ захвата смазки в зону деформации при волочении,что способствует увеличе- ни(о толщины слоя смазки, снижению сил трения и усилия волочения, повышению- стойкости волоки. Гиперболоид- ная форма волочильного канала обеспе- чива ет также упрощение технологии изготовления и ремонта волок за счет использования обрабатывающего инструмента в виде нити, луча лазера, проволоки, пдлиндра и др., перемещающегося во время обр аботки по простейшей траектории - по прямой, а именно, в направлении прямолинейных образующих 3 или 4 однополостного гиперболоида. Это позволяет с высокой точностью изготавливать и что особо важно восстанавливать при перешлифовках требуемый оптимальный профиль воло- чильного канала, что дополнительно обеспечивает снижение тяговых усилий, уменьшение расхода металла, увеличение стойкости волок и производительности волочильных ста;нов.

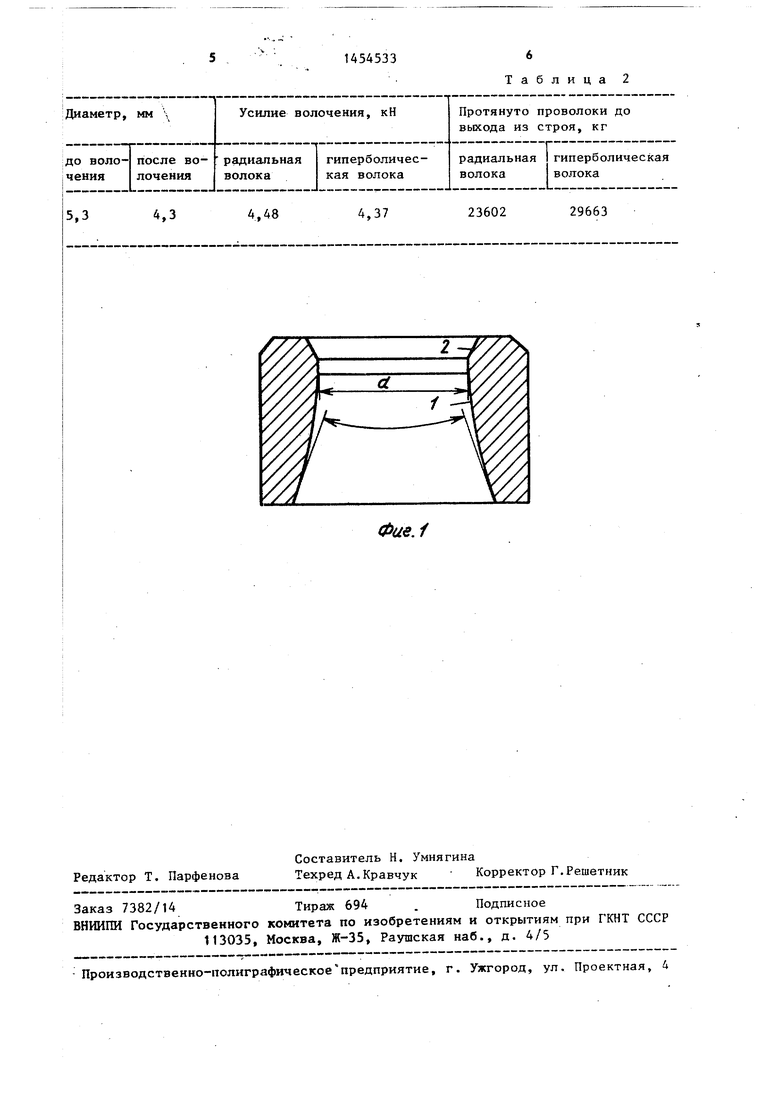

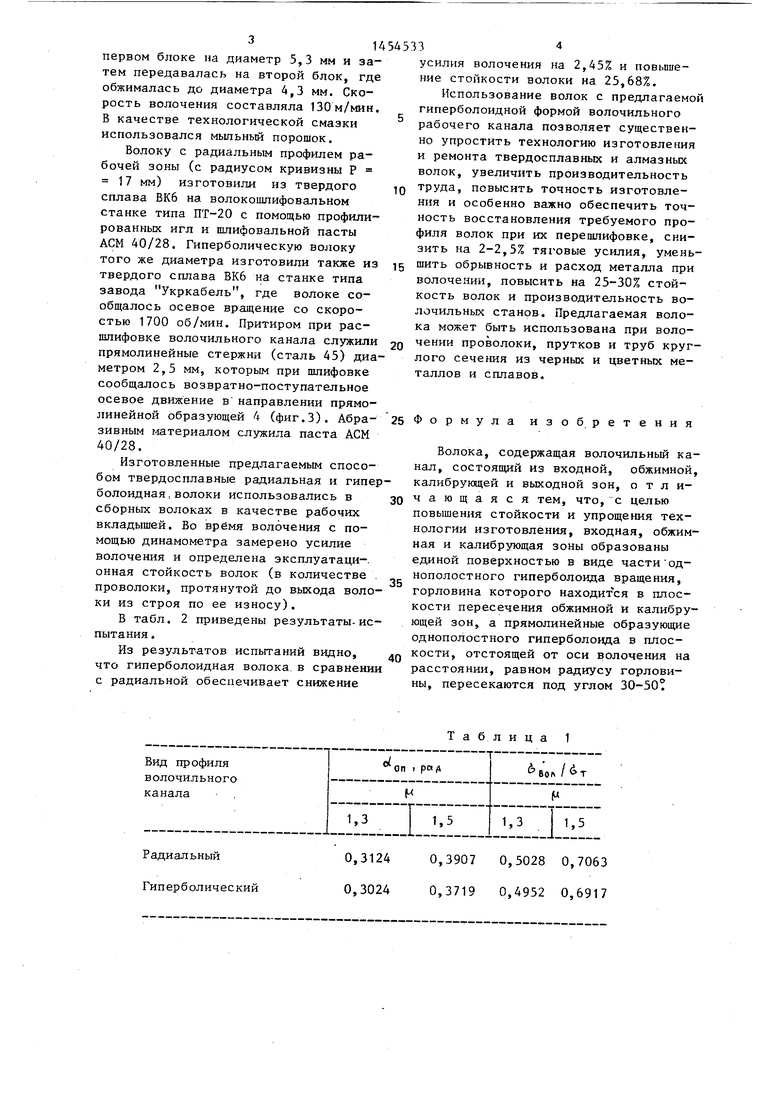

С целью теоретического сравнения радиального и гиперболического профилей волочильного рабочего канала были вычислены значения относительного напряжения волочения р//(,. при U 1,3 и 1,5j f 0,07 и Р о(о„ (табл. 1).

В табл. 1 представлена зависимость напряжения волочения от вида профиля волочильного канала.

Из анализа данных таблицы видно, что гиперболический профиль обеспечивает снижение напряжения волочения на 1,5-2,1%.

Сравнительные испытания предлагаемой и радиальной волок при волочении стальной проволоки диаметром 4,3 мм из стали СтОМ выполнены на втором блоке волочильной машины Грюна 4/550 , метизного завода. Исходная катанка диаметром 6,5 мм протягивалась на

первом блоке на диаметр 5,3 мм и затем передавалась на второй блок, где обжималась до диаметра 4,3 мм. Скорость волочения составляла 130м/мин. В качестве технологической смазки использовался мыпьньм порошок.

Волоку с радиальным профилем рабочей зоны (с радиусом кривизны Р 17 мм) изготовили из твердого сплава ВКб на волокошлифовальном станке типа ПТ-20 с помощью профилированных игл и шлифовальной пасты АСМ 40/28. Гиперболическую волоку того же диаметра изготовили также из твердого сплава ВК6 на станке типа завода Укркабель, где волоке сообщалось осевое вращение со скоростью 1700 об/мин. Притиром при рас- шпифовке волочильного канала служили прямолинейные стержни (сталь 45) диаметром 2,5 мм, которым при шлифовке сообщалось возвратно-поступательное осевое движение в направлении прямолинейной образующей 4 (фиг.З). Абразивным материалом служила паста АСМ 40/28.

Изготовленные предлагаемым способом твердосплавные радиальная и гиперболоид ная, волоки использовались в сборных волоках в качестве рабочих вкладышей. Во время волочения с помощью динамометра замерено усилие волочения и определена эксплуатаци-. онная стойкость волок (в количестве . проволоки, протянутой до выхода волоки из строя по ее износу).

В табл. 2 приведены результаты-испытания .

Из результатов испытаний видно, что гиперболоидная волока в сравнении с радиальной обеспечивает снижение

1454533

0

0

усилия волочения на 2,45% и повьпне- ние стойкости волоки на 25,68%.

Использование волок с предлагаемой гиперболоидной формой волочильного рабочего канала позволяет существенно упростить технологию изготовле шя и ремонта твердосплавных и алмазных волок, увеличить производительность труда, повысить точность изготовления и особенно важно обеспечить точность восстановления требуемого профиля волок при их перешлифовке, снизить на 2-2,5% тяговые усилия, умень- 5 шить обрывность и расход металла при волочении, повысить на 25-30% стойкость волок и производительность волочильных станов. Предлагаемая волока может быть использована при волочении проволоки, прутков и труб круглого сечения из черных и цветных металлов и сплавов.

25 Формула изобретения

о

Волока, содержащая волочильный канал, состоящий из входной, обжимной, калибрующей и выходной зон, отличающаяся тем, что, с целью повышения стойкости и упрощения технологии изготовления, входная, обжимная и калибрующая зоны образованы единой поверхностью в виде части од- нополостного гиперболоида вращения, горловина которого находиться в плоскости пересечения обжимной и калибрующей зон, а прямолинейные образующие однополостного гиперболоида в плоскости, отстоящей от оси волочения на расстоянии, равном радиусу горловины, пересекаются под углом 30-50

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Волока | 1989 |

|

SU1650306A1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| Роликовая волока | 1980 |

|

SU884783A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| СОСТАВНАЯ ВОЛОКА | 1993 |

|

RU2062674C1 |

| Инструмент для волочения | 1990 |

|

SU1801632A1 |

| ВОЛОКА ДЛЯ ДЕФОРМАЦИИ КРУГЛЫХ ПРОФИЛЕЙ | 1998 |

|

RU2142351C1 |

Изобретение относится к обработке металлов давлением, в частности к инструменту для волочения. Цель изобретения - повышение стойкости и упрощени е технологии изготовления. Волока содержит рабочий канал, состоящий из входной,обжимной,калибруго- , щей и выходной зон.Входная,обжимная и калибрующая зоны образованы единой поверхностью 1, выполненной в виде части однополостного гиперболо1ща вращения, горловина которого диаметром d находится в плоскости пересечения обжимной и калибрующей зон. Прямолинейные образующие 3 и 4 гиперболоида, лежащие в плоскости, отстоящей от оси волочения на расстоянии, равном радиусу d/2 горловины гиперболоида, пересекаются под углом 26 30-50°. 3 ИЛ., 2 табл. -yf i (Л 4 СЛ « СЛ

Радиальный Гиперболический

0,3124 0,3907 0,3024 0,3719

Таблица 1

0,5028 0,7063 0,4952 0,6917

5,3

4,3

4,48

Таблица 2

4,37

23602

29663

0ue.f

| Волока для волочения прифилей | 1979 |

|

SU856605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Волока | 1983 |

|

SU1271609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1987-03-17—Подача