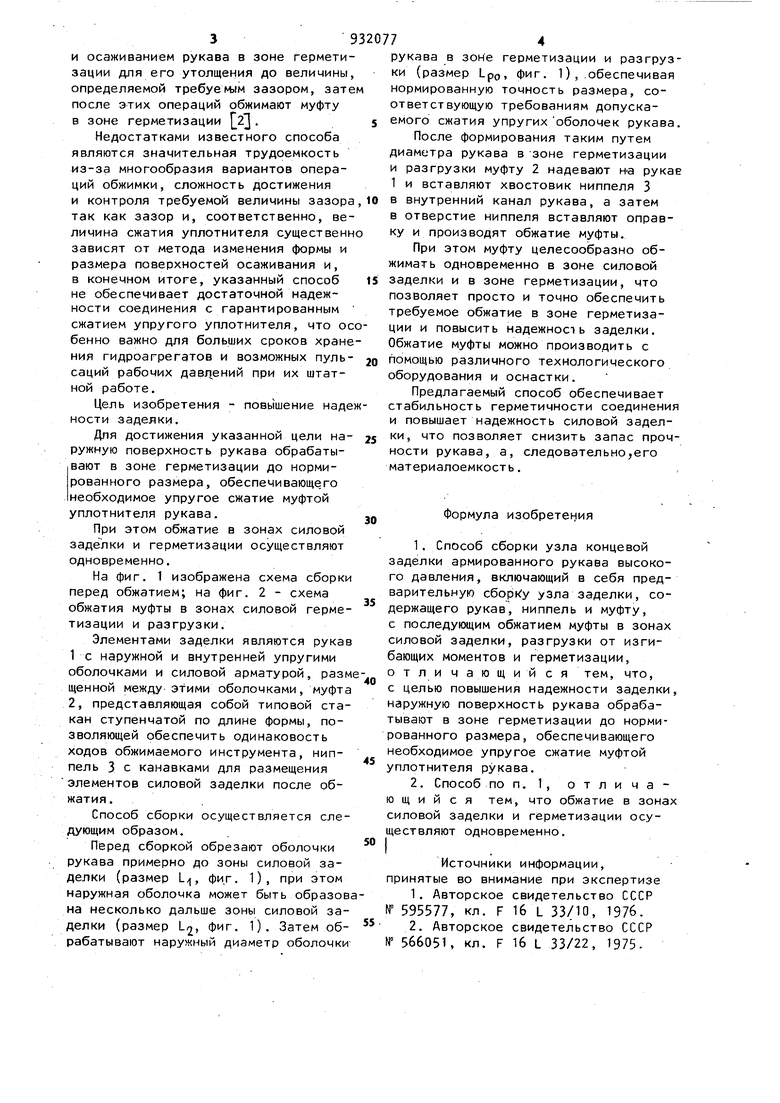

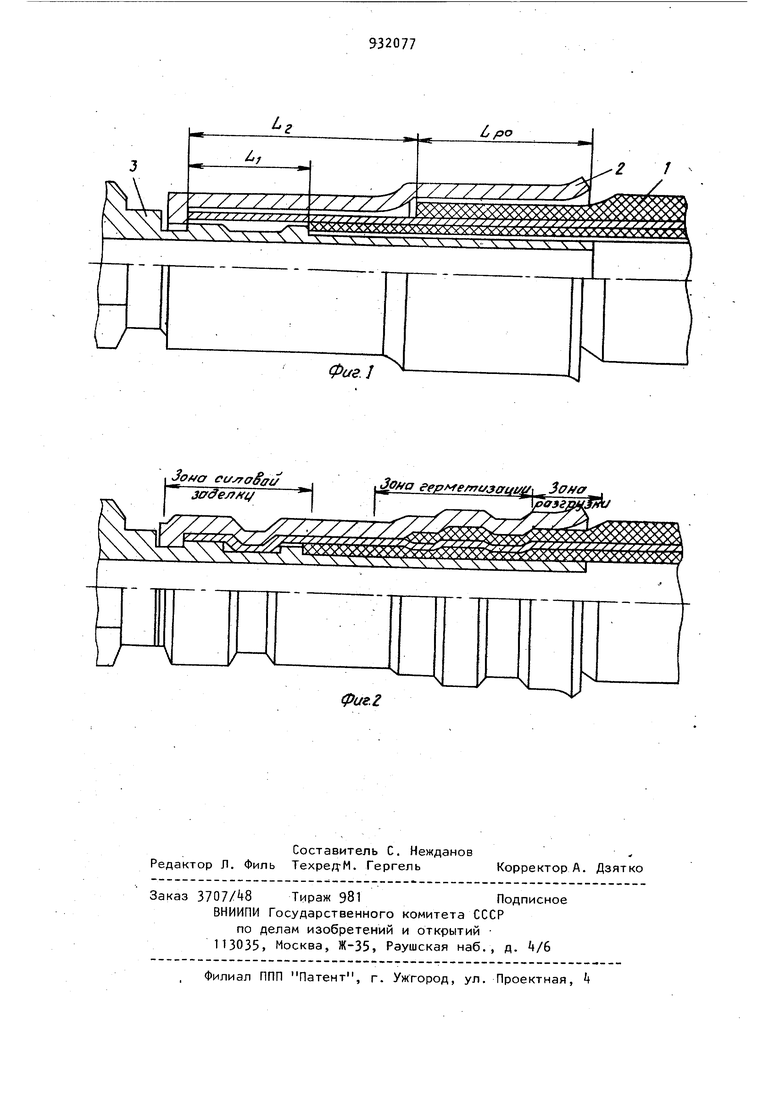

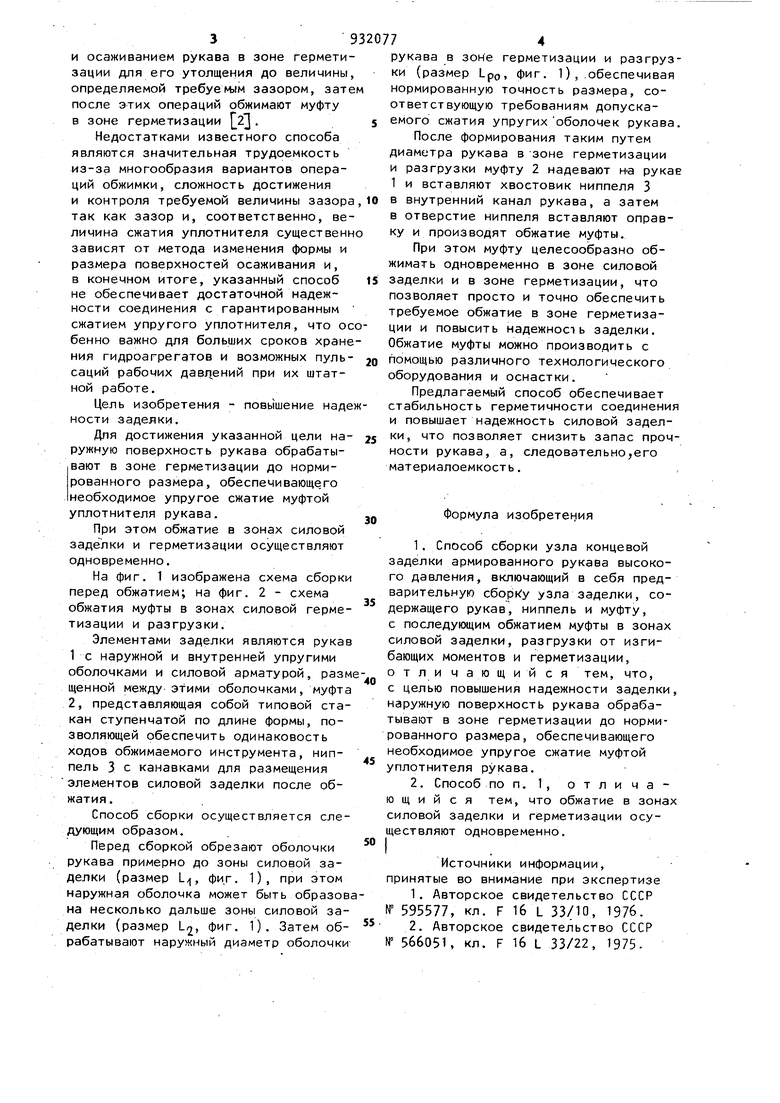

Изобретение относится к машино;строению, а именно к способам задел ки концевых элементов арматуры высокого давления с упругими оболочками, и может быть применено при изготовлении систем гидроприводов и гидроагрегатов различного назначения. Известен способ сборки узла концевой заделки армированного рукава высокого давления, включающий предварительную сборку узла заделки с обжатием в зонах силовой заделки, герметизации и разгрузки от изгибающих моментов Q. Однако обжатие зоны герметизации производится по необработанной наруж ной поверхности рукава, что не обеспечивает постоянство удельных давлений в контакте внутреннего гибкого слоя рукава с ниппелем из-за влияния допусков на изготовление муфты и рук ва. Известен также способ сборки узла концевой заделки армированного ру кава высокого давления, включающий в себя предварительную сборку узла заделки, содержащего рукав, ниппель и муфту, с последующим обжатием муфты в зонах силовой заделки, разгрузки от изгибающих моментов и герметизации. По этому способу для обеспечения гарантированного допускаемого уровня сжатия в зоне герметизации предусмотрен прием последовательного обжатия зон, при этом зона герметизации обжимается последней, а перед ее обжатием подбираете необходимый зазор между внутренней поверхностью муфты и образующей ниппеля. Для нормальной работы упругих уплотнителей необходимо обеспечить величину сжатия в определенном диапазоне, например, от сечения для резиновых уплотнителей.. Указанный выше подбор зазора осуществляется последовательным обжатием муфты в зоне силовой заделки и осаживанием рукава в зоне герметизации для его утолщения до величины, определяемой требуемым зазором, зате после этих операций обжимают муфту в зоне герметизации 23 Недостатками известного способа являются значительная трудоемкость из-за многообразия вариантов операций обжимки, сложность достижения и контроля требуемой величины зазора так как зазор и, соответственно, величина сжатия уплотнителя существенн зависят от метода изменения формы и размера поверхностей осаживания и, в конечном итоге, указанный способ не обеспечивает достаточной надежности соединения с гарантированным сжатием упругого уплотнителя, что ос бенно важно для больших сроков хране ния гидроагрегатов и возможных пульсаций рабочих давдений при их штатной работе. Цель изобретения - повышение наде ности заделки. Для достижения указанной цели наружную поверхность рукава обрабатывают в зоне герметизации до нормированного размера, обеспечивающего необходимое упругое сжатие муфтой уплотнителя рукава. При этом обжатие в зонах силовой заделки и герметизации осуществляют одновременно. На фиг. 1 изображена схема сборки перед обжатием; на фиг. 2 - схема обжатия муфты в зонах силовой герметизации и разгрузки. Элементами заделки являются рукав 1 с наружной и внутренней упругими оболочками и силовой арматурой, разм щенной между этими оболочками, муфта 2, представляющая собой типовой стакан ступенчатой по длине формы, позволяющей обеспечить одинаковость ходов обжимаемого инструмента, ниппель 3 с канавками для размещения элементов силовой заделки после обжатия. Способ сборки осуществляется следующим образом. Перед сборкой обрезают оболочки рукава примерно до зоны силовой заделки (размер L, фиг. 1), при этом наружная оболочка может быть образов на несколько дальше зоны силовой заделки (размер L2, фиг. 1). Затем обрабатывают наружный диаметр оболочки рукава в зоне герметизации и разгрузки (размер Lpo, фиг. 1),.обеспечивая нормированную точность размера, соответствующую требованиям допускаемого сжатия упругихоболочек рукава. После формирования таким путем диаметра рукава в зоне герметизации и разгрузки муфту 2 надевают на рукав 1 и вставляют хвостовик ниппеля 3 в внутренний канал рукава, а затем в отверстие ниппеля вставляют оправку и производят обжатие муфты. При этом муфту целесообразно обжимать одновременно в зоне силовой заделки и в зоне герметизации, что позволяет просто и точно обеспечить требуемое обжатие в зоне герметизации и повысить надежность заделки. Обжатие муфты можно производить с помощью различного технологического оборудования и оснастки. Предлагаемый способ обеспечивает стабильность герметичности соединения и повышает надежность силовой заделки, что позволяет снизить запас прочности рукава, а, следовательно,его материалоемкость. Формула изобретения 1.Способ сборки узла концевой заделки армированного рукава высокого давления, включающий в себя предварительную сбор(у узла заделки, содержащего рукав, ниппель и муфту, с последующим обжатием муфты в зонах силовой заделки, разгрузки от изгибающих моментов и герметизации, отли чающий ся тем, что, с целью повышения надежности заделки, наружную поверхность рукава обрабатывают в зоне герметизации до нормированного размера, обеспечивающего необходимое упругое сжатие муфтой уплотнителя рукава. 2.Способ по п. 1, отличающийся тем, что обжатие в зонах силовой заделки и герметизации осуществляют одновременно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 595577, кл. F 16 L 33/10, 1976. 2.Авторское свидетельство СССР № 566051, кл. F 16 L 33/22, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки узла концевой заделки эластичного элемента рукава или мембраны | 1989 |

|

SU1624232A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2151943C1 |

| НЕРАЗЪЕМНАЯ КОНЦЕВАЯ АРМАТУРА РУКАВА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2355937C2 |

| Неразъёмное соединение рукавов высокого давления | 2021 |

|

RU2763974C1 |

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2208737C2 |

| НЕРАЗЪЕМНАЯ КОНЦЕВАЯ АРМАТУРА РУКАВА ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2211396C2 |

| НЕРАЗЪЁМНОЕ СОЕДИНЕНИЕ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2552015C1 |

| Способ заделки концевой арматуры рукава высокого давления | 1986 |

|

SU1359542A1 |

| Неразъёмное соединение рукава высокого давления | 2020 |

|

RU2750744C1 |

3offa cu afffft/ I I I..I ..-...-..-Д Joffo eepf-fem фиг. г u3ffui/ 3offcr

Авторы

Даты

1982-05-30—Публикация

1980-05-27—Подача