(5) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ

РЕЖИМОМ КИПЯЩЕГО СЛОЯ В ОБЖИГОВОМ АППАРАТЕ С ПОРЦИОННОЙ ЗАГРУЗКОЙ МАТЕРИАЛА

I

Изобретение относится к цветной металлургии и предназначено для управления процессом обжига алунита.

Известно устройство, предназначенное для управления температурой в металлургических печах. Они содержат датчик температуры, ре,гулятор и регулирующий орган, управляющий подачей топлива .

Применение указанного устройства для обжиговых аппаратов недостаточно эффективно ввиду того, что загрузка аппарата алунитом производится -дискретно и неравномерно. При этом имеет место резкое изменение теплоемкости слоя в аппарате, и система управления с фиксированными настройками не обеспечивает требуемого температурного режима в ряде ситуаций, например, при резком сокращении количества порций алунита, подаваемого в аппарат

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является автоматическое устройство регулирования температуры печи кипящего слоя при возгонке сурьмы из рудных материалов 2

Известное устройство состоит из термопары, горячий слой которой помещен в кипящем слое, нормирующего и электропневматического преобразователей, регулятора температуры, датчика количества .топлива, подаваемого в

to аппарат, регулятора топлива, регулирующего клапана, установленного на линии подачи топлива, причем выход термопары через нормирующий и электропневматический преобразователи сое15динен со входом регулятора температуры, а датчик количества топлива, подаваемого в аппарат, соединен с первым входом регулятора топлива,, выход которого соединен с регулируемым кла20паном.

Применение известного устройства для управления аппаратом обжига алуJ итa в кипящем слое не представляется возможным из-за особенностей этого процесса.

При обжиге алунита руда в аппарат загружается порциями с помощью камерных пневмонасосов, что не позволяет измерять ее мгновенный расход и регулировать загрузку аппарата. Колебания входного потока руды при использовании известного устройства приводят к значительным отклонениям температуры от заданного значения. Кроме того, колебания входного потока руды приводят к изменению количества материала в аппарате и объема слоя.

При уменьшении объема слоя часть топлива сгорает не в слое, а выносит ся из него и сгорает в надслоевом

пространстве аппарата, что приводит к потерям топлива. При этом происходит

перенасыщение слоя топливом и увеличение количества сжигаемого в единицу времени топлива в слое, что приводит к повышению температуры слоя, увеличению потока газообразных продуктов горения, покидающих слой, и, соответственно, к увеличению пылевыноса из аппарата.

При увеличении количества материала в аппарате растет тепловая инерци.онность объекта, что приводит к значительному уменьшению температуры и уменьшению степени дегидратации алунита, т.е. к потерям алунитовой руды.

Цель изобретения - уменьшение выноса материала из аппарата, увеличение извлечения сернистого ангидрида и глинозема и экономия топлива.

Поставленная цель достигается тем, что устройство состоит из термопары, горячий спой которой помещен в кипящем слое, нормирующего и электропневматического преобразователей, регулятора температуры, датчика количества топлива, подаваемого в аппарат, регулятора топлива, регулирующего клапана, установленного на линии подачи топлива, причем выход термопары через нормирующий и электропневматический преобразователи соединен со входом регулятора температуры, а датчик количества топлива, подаваемого в аппарат, соединен с первым входом регулятора топлива, выход которого соединен с регулируемым клапаном .

Кроме того, оно дополнительно содержит блок выделения постоянной составляющей сигнала термопары, два блока суммирования и блок преобразования амплитуды переменной составляющей в аналоговый сигнал, причем выход нормирующего преобразователя соединен со входами блока выделения постоянной

составляющей сигнала термопары и первым блоком суммирования, -кроме того, к другому входу первого блока суммирования подсоединен выход блока выделения постоянной составляющей сигнала термопары, а выход первого блока суммирования подсоединен ко входу блока преобразования амплитуды переменной составляющей в аналоговый сигнал, выход которого соединен с первым входом второго блока суммирования, к другому входу второго блока суммирования подсоединен выход регулятора температуры, а выход второго блока суммироёания соединен к второму вхоДУ регулятора подачи топлива в аппарат.

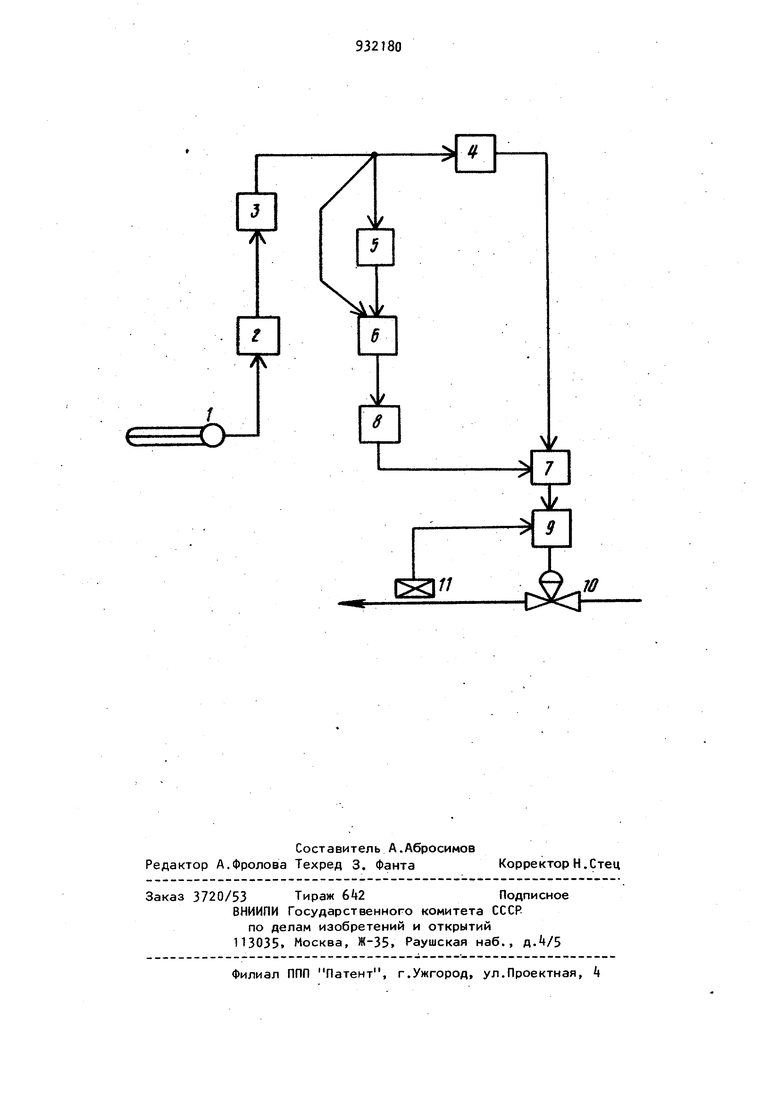

На чертеже представлена схема устройства. i Устройство состоит из термопары 1,

5 холодный спай которой помещен в кипящем слое, нормирукйцего преобразователя 2, электропневматического преобразователя 3, регулятора k температуры, блока 5 выделения постоянной

Q составляющей сигнала термопары, блоков 6 и 7 суммирования, блока 8 преобразования амплитуды переменной составляющей сигнала термопары в аналоговый сигнал, регулятора 9 подачи топлива, регулирующего клапана 10 и расходомера 11.

Устройство работает следующим образом..

Сигнал термопары 1 после усиления и преобразования нормирующим преобразователем 2 и электропневматическим преобразователем 3 поступает в регулятор k температуры, выходной сигнал которого используется в ка честве задания для регулятора 9.Регулятор 9 -в зависимости от величины температуры, уставки температуры и текущего значения подачи топлива формирует командный сигнал регулирующему клапану 10.

Коррекция сигнала задания регулятору 9 по количеству материала в аппарате осуществляется блоками . Действие их основано на следующем принципе..

Подача очередной порции холодного материала в аппарат вызывает резкое уменьшение температуры материала в кипящем слое. Затем оно компенсиру59ется сжиганием дополнительного количества топлива. Амплитуда изменения температуры определяется количеством материала в аппарате. Чем больше материала, тем слабее воздействие порции холодного материала, тем меньше изменяется температура кипящего слоя Таким образом, блоки 5 и 6 выделя ют переменную составляющую сигнала температуры, которая вызвана порцион ной подачей материала, блок 7 преобразует ее в аналоговый сигнал, и бло 8 производит суммирование сигналов, т.е. осуществляет внесение коррекции в сигнал задания регулятора 9. Предлагаемое устройство может.быть реализовано на основе выпускаемых сери но приборов и модулей. Для преобразования сигнала термопары в пневматический сигнал могут быть применены преобразователи ЭДС - ток типа ПТ-ТП -62 и ток - пневматический сигнал типа ЭПП-бЗ включенные последовательно. Регулирование температуры и расхода мазута можно осуществить с помощью пропорционально-интегральных регуляторов типа ПР3.21 системы СТАРТ. В качестве сумматора применен прибор простейших алгебраических опе раций ПФ1.1, а в качестве блока преобразования амплитуды переменной составляющей сигнала термопары в аналоговый сигнал - прибор прямого предварения ПФ2.1. Экономический эффект от внедрения изобретения заключаетря в экономии технологического топлива (мазута) и уменьшении пылевыноса из аппарата. С учетом амортизационных отчислений экономический эффект от внедрения устройства составляет 15360 руб. Формула изобретения Устройство для управления темпера турным режимом кипящего слоя в обжиговом аппарате с порционной загрузкой материала, состоящее из термопары, горячий слой которой помещен в кипя щем слое, нормирующего и электропнев 06 матического преобразователей, регулятора температуры, датчика количества топлива, подаваемого в аппарат, регулятора топлива, регулирующего клапана, установленного на линии подачи топлива, причем выход термопары через нормирующий и электррпневматический преобразователи соединен со входом регулятора температуры, а датчик количества топлива, подаваемого в аппарат, соединен с первым входом регулятора топлива, выход которого соединен с регулируемым клапаном, отличающееся тем, что с целью уменьшения пылевыноса, увеличения извлечения сернистого ангидрида и глинозема и экономии топлива, оно дополнительно Содержит блок выделения постоянной составляющей сигнала термопары, два блока суммирования и блок преобразования амплитуды переменной составляющей в аналоговый сигнал, причем выход нормирующего преобразователя соединен со входами блока выделения постоянной составляющей сигнала термопары и первым блоком суммирования, кроме того, к другому входу первого блока суммирования подсоединен выход блока выделения постоянной составляющей сигнала термопары, а выход первого блока суммирования подсоединен ко входу блока преобразования амплитуды переменной составляющей s аналоговый сигнал, выход которого соединен с первым входом второго блока суммирования, к другому входу второго блока суммирования подсоединен выход регулятора температуры, а выход второго блока суммирования соединен со вторым входом регулятора подачи топлива в аппарат. Источники информации принятые во внимание при экспертизе 1. Автоматизация металлургических печей. Сборник под ред. О.М.Блинова, М., Металлургия, 1975, с. . 2.Буровой И.А, Автоматическое управление процессами в кипящем-слое. М., Металлургия, 1369. c.AO -iOS.

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Устройство для управления процессом двухстадийного восстановления алунитовой руды | 1982 |

|

SU1261906A1 |

| Способ регулирования процесса обжига руды в псевдоожиженном слое | 1979 |

|

SU1004480A1 |

| Устройство управления процессом извлечения соединений алюминия из руды | 1981 |

|

SU976275A1 |

| Устройство для измерения температуры вращающихся объектов | 1976 |

|

SU657277A1 |

| Индукционная нагревательная установка непрерывного действия | 1987 |

|

SU1457176A1 |

| Система регулирования температурного режима упарки свинцовой пульпы в кипящем слое | 1975 |

|

SU556189A1 |

| Устройство для управления режимом работы печи-миксера установки непрерывного литья металлов | 1985 |

|

SU1320633A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВИСБРЕКИНГА | 1993 |

|

RU2021325C1 |

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

Авторы

Даты

1982-05-30—Публикация

1980-08-19—Подача