Изобретение, относится к автоматизации производственных процессов, в частности к производству глинозема из алунитов в цветной металлургии и может быть использовано для управления процессом обжига алунитовой руды в аппаратах с псевдоожиженным слоем.

Известен способ регулирования процесса обжига руды в псевдоожиженном слое, при котором заданная температура руды-в печи поддерживается изменением подачи топлива в зависимости от отклонения температуры от заданного зйачения tl.Недостатком этого способа является низкая точность регулирования.

Наиболее близким к изобретению является способ регулирования процесса обжига руды в псевдоожиженном слое, заключающийся в изменении температуры слоя путем подачи в него топлива t 2 J.

Однако известный способ не позво.ляет вести процесс обжига экономично в сил следующих особенностей этого процесса. Подача руды в аппарат производится неодинаковыми порциями, что приводит к значительным колебаниям количества руды в аппарате и

температуры слоя руда, вследствие чего в слой может быть подано избыточное топливо, которое из-за недостатка кислорода не окисляется, а возгоняется до углеводородных фракций, что приводит к возникновению процесса десульфуризадии с выделением газообразных продуктов и вынесу руды из слоя из-за большой скорости

10 газов. Кроме того, процесс десульфуризации эндотермический и подача избытка топлива не приводит к ожидаемому повышению температуры слоя.

Цель изобретения - повышение эко15номичности процесса за счет предотвращения выноса материала из аппарата.

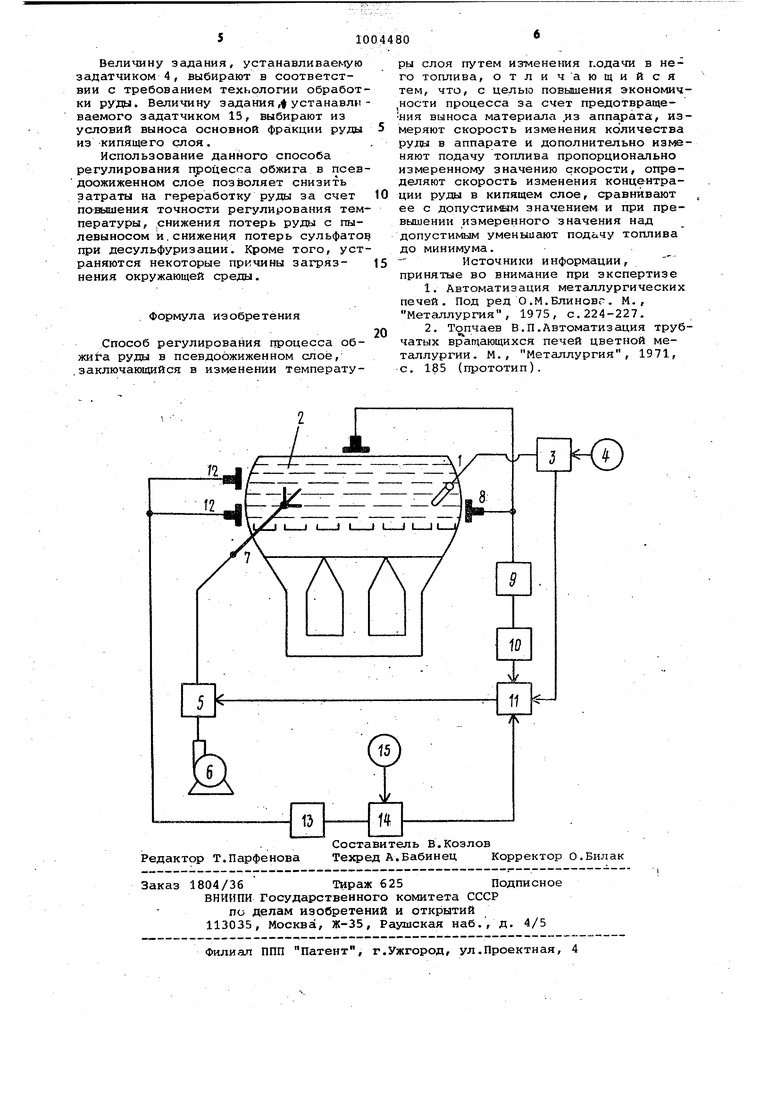

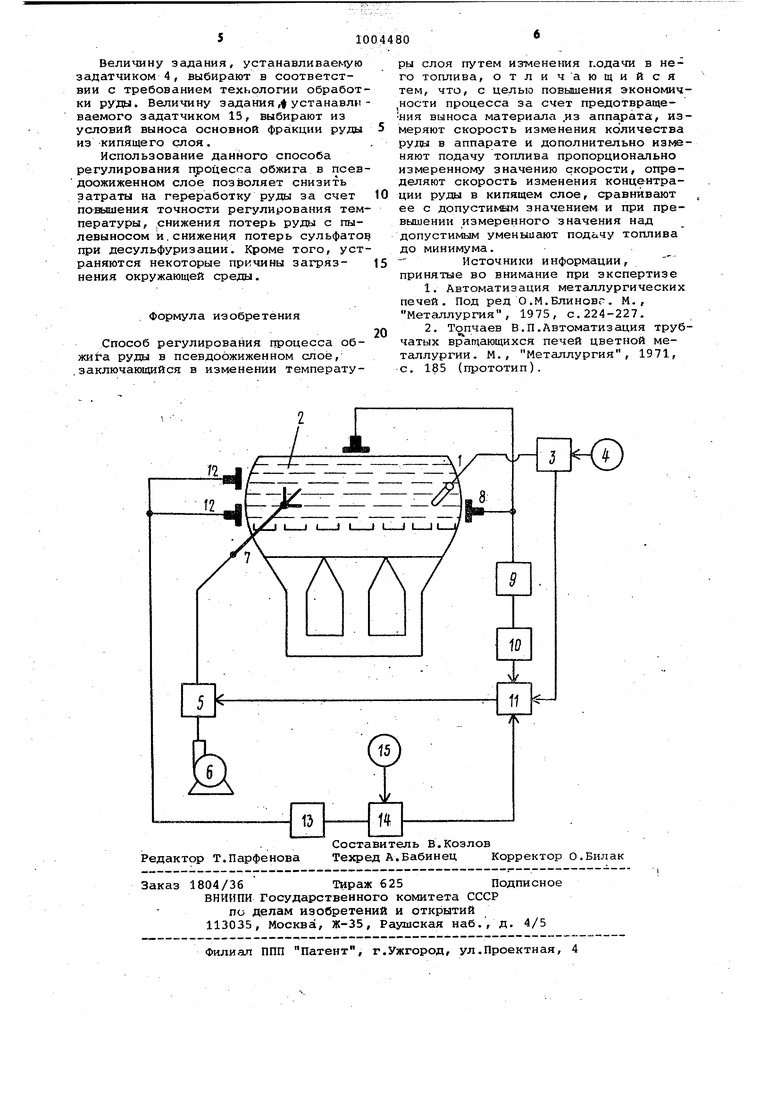

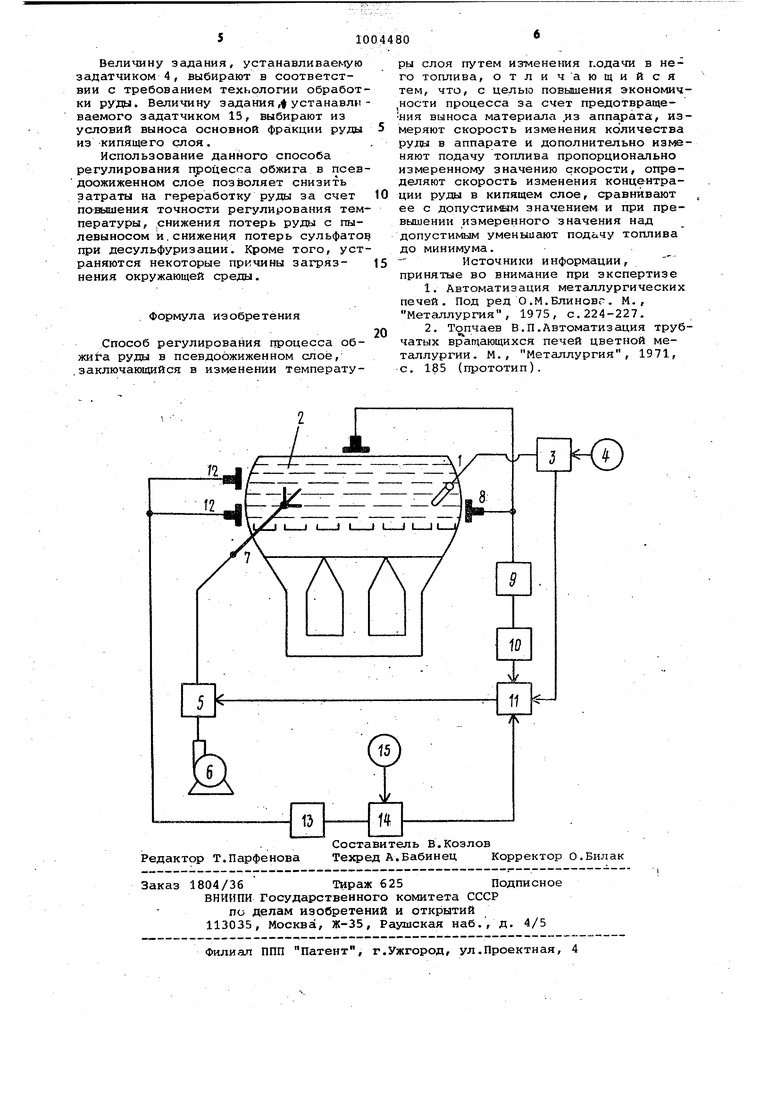

Указанная цель достигается тем, что в способе регулирования процес20са обжига рудал в псевдоожиженном слое, заключающемся в изменении температуры слоя путем изменения подачи в него топлива, измеряют скорость изменения количества руды и допол25нительно изменяют подачу топлива пропорционально измеренному значению скорости, определяют скорость изменения концентрации руды в кипящем слое, сравнивают ее с допустимым значени30ем и при превышении измеренного значения над допустимым, уменьшают подачу топлива до минимума. На чертеже изображено устройство реализующее предложенный способ. Устройство содержит датчик 1 тем пературы руды, находящийся в аппара те 2, регулятор 3 температуры, зада чик 4 температуры, регулирующий орган .5 с исполнительным механизмом, установленный на линии подачи топли ва насосом б к форсункам 7, датчик 8 количества материала в слое, дифференциатор 9 , масштабный преобразова тель 10, сумматор 11, датчик 12 кон центрации пуды в кипящем слое, дифференциатор 13, блок 14 формировани сигнала нэ закрытие регулирующего органа, задатчик 15 порогового значения скорости изменения концентрации руды в кипящем слое. Устройство работает следующим образом. Сигналы от датчика 1 температуры измеряющего температуру в слое руды и задатчика 4 поступают на вход регулятора 3, ко горый в зависимости от изменения температуры в слой относительно заданной формирует сигнал на изменение положения регулирующего органа 5, поступающий в сумматор 11.- Сигнал от датчика 8 количес ва материала в слое руды поступает в дифференциатор 9, на выходе из ко торого формируется сигнал скорости изменения количества материала в ап парате. Выходной сигнал дифференциа тора 9 поступает в масштабН1ый преобразователь 10, который вводит коэф фициент пропорциональности скорости изменения количества материала в ап парате, и с выхода преобразователя 1 поступает в суг/матор 11, где склады вается с сигналюм, сфор1иированным регулятором 3. Сигнал от датчика 12 концентрации руды в кипящем слое поступает в дифференциатор 13 и с выхода дифференциатора 13 поступает в блок 14 формирования сигнала на закрытие регулирующего органа 5 при снижении скорости изменения концентрации ниже порогового значения, которое задается задатчиком 15.. Сигнал от блока 14 поступает в сумматор 11, где алгебраически суммируется с сигналами от регулятора 3 и масштабного преобразователя 10, I . . При изменении, например увеличении количества руды руды в аппарате за счет увеличения загрузки, увеличивается сигнал датчика 8 количества руды в аппарате, возрастает значение сигнала на выходе дифференциатора 9 и, соответственно, преобразователя 10 . На выходе сумматора 11 также увеличивается сигнал, поступающийна регулирующий орган 5, который перестраивается в положение, соответст- i вующее увеличению подачи топлива в аппарат. Таким образом, при появлении возмущения со стороны загрузки руды в аппарат отрабатывается воздействие по возмущению, пропорциональное скорости изменения количества руды в аппарате еще до начала изменения температуры в слое, обладающем инерционностью вследствие больщой теплоемкости. В результате увеличения количества руды в аппарате 2 температура руды понижается, сигнал от датчика 1 температуры уменьшается относительно згщанного значения, и регулятор увеличивает выходной сигнал, который суммируется с сигналом преобразователя 10 в сумматоре 11, и производит дополнительное перемещение регулирующего органа 5, дополнительно увеличивая подачу топлива в аппарат. При этом вследствие увеличения подачи гоплива может наступить режим, в котором из-за недостатка кислорода в слое избыток топлива крекингуется с выделением углеводородов, что приводит к процессу десульфуризации с повышенным газовыделением и резким падением концентрации руды в аппарате 2. В этом случае снижается сигнал от датчика 12 концентрации, увеличивается сигнал, соответствующий скорости изменения концентрации руды в слое, вырабатываемый дифференциатором 13, и при превьошении допустимого значения, заданного датчиком 15, блок 14 сформирует сигнал на закрытие регулирующего органа. Этот сигнал через сумматор 11 поступает на регулирующий орган 5 и переставляет его в положение, соответствующее прекращению подачи топлива. Прекращение подачи топлива способствует снижению процесса газовыдеения, восстановлению режима горения, и, соответственно, постепенному повышению концентрации руды в слое, снижению скорости изменения концентации руды до порогового значения прекращению действия сигнала от блока 14 на закрытие регулирующего ргана 5. При этом осуществляется правление только по отклонению температуры и скорости изменения количества руды в аппарате 2. В .режиме, когда не изменяется количество руды в аппарате 2 и отсутствует избыточная подача топлива в слой, осуществляется управление температурным режимом только по отклонению температуры, измеряемой датчиком 1, от заданного задатчиком 4 значени/1. Сигналы на преобразователя 10 и блока 14 при этом равны нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом двухстадийного восстановления алунитовой руды | 1982 |

|

SU1261906A1 |

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

| Устройство для управления температурным режимом кипящего слоя в обжиговом аппарате с порционной загрузкой материала | 1980 |

|

SU932180A1 |

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Устройство управления процессом извлечения соединений алюминия из руды | 1981 |

|

SU976275A1 |

| Способ управления процессом восстановления алунитовой руды | 1973 |

|

SU689716A1 |

| Система управления технологическим процессом | 1985 |

|

SU1403014A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

| Способ автоматического регулирования процесса обжига серосодержащего материала в печи кипящего слоя | 1987 |

|

SU1437348A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

Авторы

Даты

1983-03-15—Публикация

1979-02-14—Подача