Изобретение относится к области цветной металлургии и предназначено для управления температурным режимом аппаратов кипящего слоя, в которых происходит процесс восстановления.

Процесс восстановления руды, содержащей соединения алюминия, имеет ряд особенностей. Процесс производится в аппарате кипящего слоя, в который поступает руда, восстановитель сера ) и воздух. Обработанная руда выгружается из аппарата и направляется на последующие переделы. Газообразные продукты реакции направляются в цех получения серной кислоты. Для того, чтобы исключить потери восстановителя с выходными газами и окислить его, в зону, расположенную над кипящим слоем, направляют воздух.

Известно устройство для управления процессами обжига измельченной руды. Это устройство по содержанию, сернистого газа в отходящих газах и.температуре материала в аппарате управляет загрузкой материала в аппарат С13.

Однако это устройство не может быть использовано для управления процессом восстановления алунитовой

руды с серой в качестве восстановителя, так как концентрация сернистого ангидрида в отходящих газах не характеризует качество процесса восстановления. Объясняется это тем, что сернистый ангидрид вваделяется не только при восстановлении руды, но и при окислении восстановителя (.серы ) кислородом воздуха.

10

Известен аппарат для управления процессом обжига цинковых концентратов в кипящем слое. Основным управляющим воздействием является расход воздуха. Расход загружаемого

15 концентрата меняют в зависимости от температуры 23.

Применение указанного устройства для восстановления алунита исключено, так как температура, установлен20ная за счет подачи руды, не характеризует процесс восстановления. Объясняется это тем, что в слой руды подается как окислитель ( кислород ) так и восстановитель (сера ), и окисление

25 серы кислородом воздуха компенсирует тепловые потери. Возможны даже режимы, для которых при заданной температуре восстановитель полностью окислен, а руда не восстанавливается.

30 Поэтому известные устройства не могут обеспечить требуемое качество процесса регулирования и не обладают лостаточиой надежностью.

Наиболее близким по технической сущности к предлагаемому является устройство управления процессом восстановления сурьмы в кипящем слое, осуществляющее контроль расхода топлива и воздуха, поступающего в кипящий слоЛ, контроль температуры в зоне, расположенноЛ над кипящим слоем, управление температурой в слое руды изменением расхода загружаемой руды.

Подача топлива производится в зависимости от концентрации окиси углерода в отходящих газах, и осуществляется стабилизация расхода воздуха, подаваемого в слой руды,

Окись углерода, образуемая в результате окисления топлива кислородом воздуха, является восстановителем. Устройство позволяет поддергдевать концентрацию восстановителя и температуру в кипящем слое, при которых достигается требуемая степень восстановления руды 3.

Однако для алунитовой руды применить известное устройство не предста ляется ВОЗМОЖНЫГ.1, так как сера, непрореагировавшая в кипящем слое, окисляется в зоне, расположенной над слоем. Поэтому концентрация восстановителя в отходящих газах равна нулю, что не позволяет использовать известный способ для этого процесса. Аппаратурная реализация устройства в эти условиях оказывается недостаточно надежной. В результате регулируемые iпараметры выходят за допускаемые пределы, т.е. нарушается технологический процесс.

Пелью изобретения является повышение надежности устройства.

Цель достигается тем, что устройс во содержит датчик температуры в аппарате, датчик расхода восстановителя, подаваемого в аппарат, регуляторы температуры руды и расхода восстановителя, регулирующий клапан на линии подачи восстановителя, блок обнаружения неисправностей.

Блок обнаружения неисправностей состоит из входного коммутирующего узла, последовательно соединенных между собой усреднителя, дифференцирующего звена, вычислительной , узла сравнения, формирователя выходного сигнала, блок тактовых сигналов, логического блока, сигнального блока и блока задатчиков с коммутирующим узлом. Каналы управления коммутирующих узлов упомянутых блоков соединены с выходными каналами блока тактовых сигналов, входные каналы коммутирующего узла блока обнаружения неисправностей соединены с выходными каналами датчика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регулятора температуры руды и регулятора расхода восстановителя. Выходной канал блока обна-. ружения неисправностей соединен с входным каналом логического блока, один выходной канал которого соединен с входным каналом блока тактовых сигналов, второй выходной каналс входным каналом сигнального блока, выходной канал блока задатчиков соединен с дополнительным входом блока обнаружения неисправностей, а выходной канал блока тактовых сигналов соединен с входным каналом логическо-. го блока.

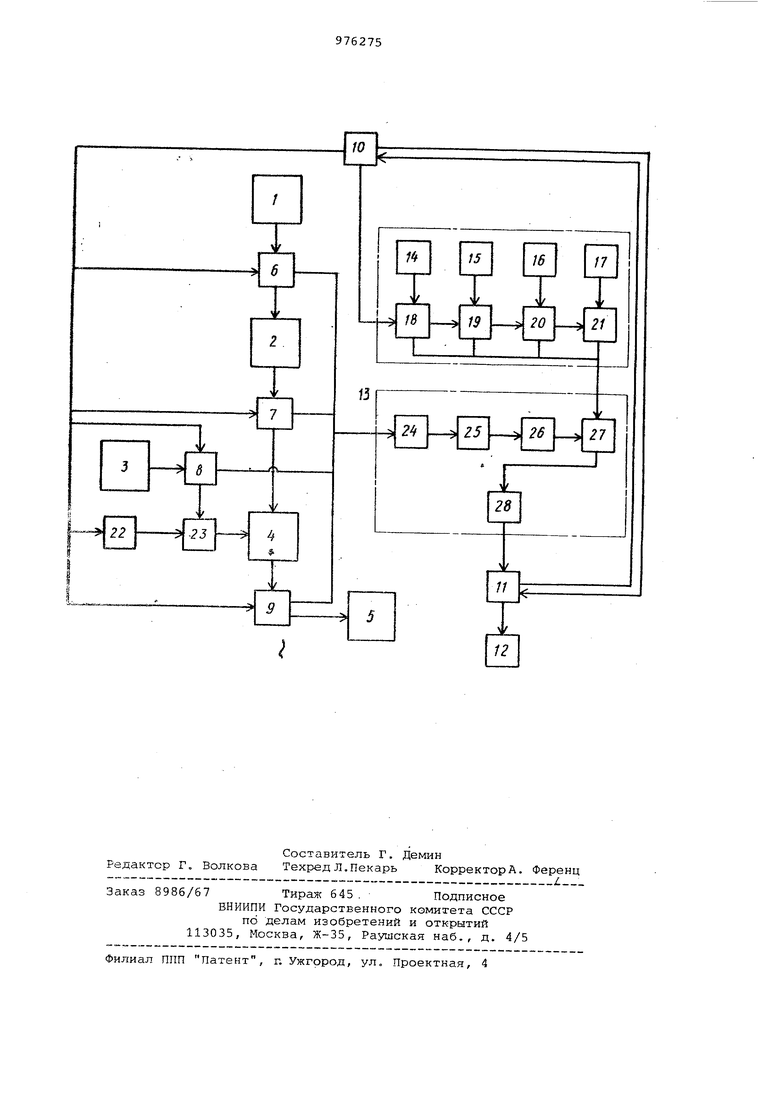

На чертеже приведена принципиальная схема предлагаемого устройства.

Устройство состоит иэдатчика 1 температуры, регулятора 2 температуры, датчика 3 расхода восстановителя, регулятора 4 расхода восстановителя, регулирующего клапана 5, ком тирующего узла 6, 7, 8 и 9, блока 10 тактовых сигналов, блока обнаружения неисправностей, в состав которого входит логический блок 11, сигнальный блок 12, блок 13 обнаружения неисправностей, блоки 14-17 задатчиков с коммутирующими узлами 18-21, задатчика 22, сумматора 23. Блок обнаружения неисправностей состоит из входного коммутирующего узла 6,, 7, 8 и 9, усреднителя 24, дифференцирующего звена 25, вычислительной ячейки 26, узла 27 сравнения, формирователя 28 выходного сигнала.Устройство работает следующим образом.

В зависимости от сигнала датчика 1 регулятор 2 формирует сигнал установки расхода восстановителя регулятору 4, который, в свою очередь, формирует команду регулирующему клапану 5. При исправности всех элементов устройства осуществляется стабилизация температурного режима аппарата. Неисправность любого из устройств приводит к нарушениям технологического режима, вследствие отклонения регулируемого параметра за допускаемые пределы.

В первом такте работы задатчик 22 и сумматор 23 формируют стандартного вида возмущение (например, дельта-функцию ) на регулятор 4. В результате, клапан 5 изменит подачу восстановителя в аппарат, а датчик 1 и регулятор 2 определенным образом отреагируют на возмущение и вызовут изменение выходного сигнала регулятора 4.

Во втором такте коммутатор соединяет выходной канал регулятора 4 и один из задатчиков 14-17 с блоком 5 обнаружения неисправности.

Усреднитель 24 сглаживает и фильтрует поступающий в него сигнал, , дифференцирует и оценивает величину производной, cpciBHHBaeT ее с заданным значением (сигнал задатчика 14 ); и формирует итоговый сигнал. 5 При исправном состоянии аппаратуры логический блок формирует сигнал Исправность на сигнальное устройство и команду тактовому устройству на повторение цикла. При неисправ- 10 ности аппаратуры, что будет обнаружено по состоянию выходного сигнала регулятора 4, логический блок формирует сигнал Возможна неисправность - идет проверка,и дает команду 15 тактовому устройству на поочередную проверку устройств 1-4.При этом к блоку обнаружения неисправности поочередно подключаются выходные каналы датчиков 1 и 3, регуляторов 2 и 4 и 20 соответствующие задатчики 14-17. При обнаружении несоответствующей реакции одного из устройств, блок 11 формирует команду сигнальному устройству на выдачу сигнала, например, He-t 25 исправлен датчик 3,перевести регулятор 4 на дистанционное управление.

Своевременное обнаружение не,исправности в работе регулирующей аппаратуры позволит избежать отклонения JQ температуры за допустимые пределы.

После устранения неисправности продолжается циклический опрос и анализ правильности функционирования устройства.

Экономический эффект определен в расчете на 1000 т перерабатываемой алунитовой руды. Работа предложенного устройства обеспечивает немедленное принятие технических и организационных мер, в случае выхода из строя любого звена системы автоматического регулирования. Благодаря этому, параметры технологического процесса не выйдут за допускаемые значения, что позволит повысить сте- 45 пень извлечения серы из руды и получить за счет этого дополнительное количество расходов на приобретение элементарной серы.

Дополнительно полученное коли- 50 чество серы при повышении степени восстановления на 1% составит на каждые 1000 т перерабатываемой алунитовой руды 0,556 т.

Годовая экономия на каждые

1000 т перерабатываемой алунитовоП руды составляет 39,03 руб. Формула изобретения Устройство управления процессом извлечения соединений алюминия из руды, состоящее из датчика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регуляторов температуры руды и расхода восстановителя, регулирующего клапана, установленного на линии подачи восстановителя, отличающееся тем, что, с целью повышения надежности, оно дополнительно снабжено блоком обнаружения неисправностей,включающем входной коммутирующий узел и последовательно соединенные между собой усреднитель, дифференцирующее звено, вычислительную ячейку, узел сравнения формирователь выходного сигнала, а также блоком тактовых сигналов,логическим блоком, сигнальным блоком и блоком задатчиков с коммутирующим узлом, причем каналы управления коммутирующих узлов упомянутых блоков соединены с выходными каналами блока тактовых сигналов, входные каналы коммутирующего узла блока обнаружения неисправностей соединены с выходными каналами датчика температуры в аппарате, датчика расхода восстановителя, подаваемого в аппарат, регулятора температуры руды и регулятора расхода восстановителя, выходной канал блока обнаружения неисправностей соединен с эходным каналом логического блока, один выходной канал которого соединен d°вxoдным каналом блока тактовых сигналов, другой выходной канал - входным каналом сигнального блока, выходной канал блока задатчиков соединен с дополнительным входом блока обнаружения неисправностей, а выходной канал блока тактовых сигналов соединен с входным кналом логического блока.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 302382, кл. С 22 в 1/10, 1969.

2.Буровой И.А.Автоматическое управление процессами в кипящем сло Н., Металлургия, 1969, с.354-353.

3.Там же, с. 405-408.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом двухстадийного восстановления алунитовой руды | 1982 |

|

SU1261906A1 |

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Способ управления процессом восстановления алунитовой руды | 1973 |

|

SU689716A1 |

| Способ регулирования процесса обжига руды в псевдоожиженном слое | 1979 |

|

SU1004480A1 |

| Устройство для управления температурным режимом кипящего слоя в обжиговом аппарате с порционной загрузкой материала | 1980 |

|

SU932180A1 |

| Устройство для регулирования температуры обжига алунита в кипящем слое | 1973 |

|

SU524962A1 |

| Устройство управления сжиганием жидкой серы | 1985 |

|

SU1293460A1 |

| Устройство управления процессом распыления металла | 1983 |

|

SU1103946A1 |

| Устройство для подачи сигнала тревоги на центральную станцию | 1975 |

|

SU594514A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-21—Подача