с первым входным каналом узла согласования производительности, второй входной канал этого узла соединен с датчиком температуры в кипящем слое второго аппарата, третий входной канал соединен с задатчиком температуры кипящего слоя второго аппарата, четвертьм вводной канал соединен с выходным каналом задатчика расхода воздуха в первый аппарат, первый выходной канал узла согласования производительности соединен с каналом задания регулятора расхода дутья в первый аппарат, второй выходной канал узла согласования производительности соединен с каналом задания регулятора расхода дутья во второй аппарат.

2, Устройство по П.1, отличающееся тем, что, с целью повьгаения эффективности управления технологическим режимом и обеспечения согласования производительности аппаратов, узел согласования производительности выполнен в виде двух блоков обнаружения предельных отклонений, четьфех коммутационных блоков, двух сумматоров, двух задатчиков и блока масштабного преобразования, причем входные каналы блоков обнаружения предельных отклонений и первый входной канал первого коммутационного блока соединены с первы входным каналом. узла согласования производительности, входной канал первого блока обнаружения предельных отклонений соединен с управляющими

каналами первого и третьего коммутационных блоков, выходной канал второго блока обнаружения предельных отклонений соединен с управляющими каналами второго и четвертого коммутационньк блоков, второй входной канал первого коммутационного блока соединен с выходным каналом первого задатчика, выходной канал первого коммутационного блока соединен с первым входным каналом второго коммутационного блока, второй коммутационный блок вторым входным каналом соединен с выходным каналом второго задатчика, а выходным каналом - с вторым выходным каналом блока согласования производительности, первый сумматор плюсовым и минусовым входными каналами соединен соответственно с вторым и третьим входными каналами узла согласования производительности и выходным каналом - с входным каналом блока масштабного преобразования выходной каналкоторого соединен с вторыми входнымиканалами третьегои четвертого коммутационных блоков,второй сумматор плюсовымивходными каналами соединен с четвертым входнымканалом узла согласования производительности и выходнымканалом третьегокоммутационного блока,минусовый входнойканал второго сумматора соединен с выходнь м каналом четвертого коммутационного блока, а выходной канал упомянутого сумматора соединен с первым выходным каналом узла согласования производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Устройство управления процессом извлечения соединений алюминия из руды | 1981 |

|

SU976275A1 |

| Способ управления процессом восстановления алунитовой руды | 1973 |

|

SU689716A1 |

| Способ регулирования процесса обжига руды в псевдоожиженном слое | 1979 |

|

SU1004480A1 |

| Устройство для управления температурным режимом кипящего слоя в обжиговом аппарате с порционной загрузкой материала | 1980 |

|

SU932180A1 |

| Устройство для регулирования температуры обжига алунита в кипящем слое | 1973 |

|

SU524962A1 |

| Способ обработки алунита в кипящем слое | 1973 |

|

SU478783A1 |

| Устройство управления процессом распыления металла | 1983 |

|

SU1103946A1 |

| Устройство для очистки дымовых газов от оксидов азота | 1990 |

|

SU1755902A1 |

1. УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДВУХСТАДИЙНОГО ВОССТА,НОВЛЕНИЯ АЛУНИТОВОЙ РУДЫ в двух по, следовательно соединенных восстановительных аппаратах кипящего слоя, содержащее для каждого аппарата контуры автоматического регулирования расхода воздуха в кипящий слой, контуры стабилизации температуры отстойной зоны аппаратов кипящего слоя и температуры кипящего слоя, в состав которых входят датчики и регуляторы соответствующих параметров, отличающееся тем, что, с целью увеличения извлечения окиси алюминия .и сернистого ангидрида из алунитовой руды, оно содержит два узла автоматического регулирования количества руды соответственно в первом и втором восстановительных аппаратах, состоящие из датчиков количества руды в кипящем слое,регуляторов количества руды и двух регулирующих клапанов, один из которых установлен ка линии перетока руды из первого аппарата во второй, а другой установлен на линии разгруз ки руды из второго аппарата, регулирующий клапан, установленный на линии подачи руды в первый аппарат, узел согласования производительности, сумматор и задатчик расхода воз5S духа, причем входной канал регуля(Л тора количества руды в первом восстановительном аппарате соединен с выходным каналом датчика количества руды в первом аппарате, а выходной канал этого регулятора соединен с входным командным каналом регулирующего клапана, установленного на линии перетока руды из первого восстановительного аппарата во второй, входной канал регулятора количества руды во втором аппарате соединен с выходным каналом датчика количества руды во втором аппарате и выходной канал этого регулятора соединен с входным командным каналом регулирующего клапана, установленного на линии разгрузки руды второго аппарата, входной командный канал регулирующего клапана, установленного на линии подачи руды в первый аппарат, соединен с выходным каналом регулятора температуры в кипящем слое первого аппарата, выходной канал регулятора температуры во втором аппарате соединен

Изобретение относится к цветной металлургии и предназначено для управления процессом восстановления обожженной алунитовой руды в двух последовательно соединенных аппараTax кипящего споя,

Процесс восстановления алунитовой руды предназначен для удаления окислов серы из сульфата алюминия, содержащегося в руде, в результате химической реакции последнего с восстановителем (например, элементарной серой). В результате осуществления

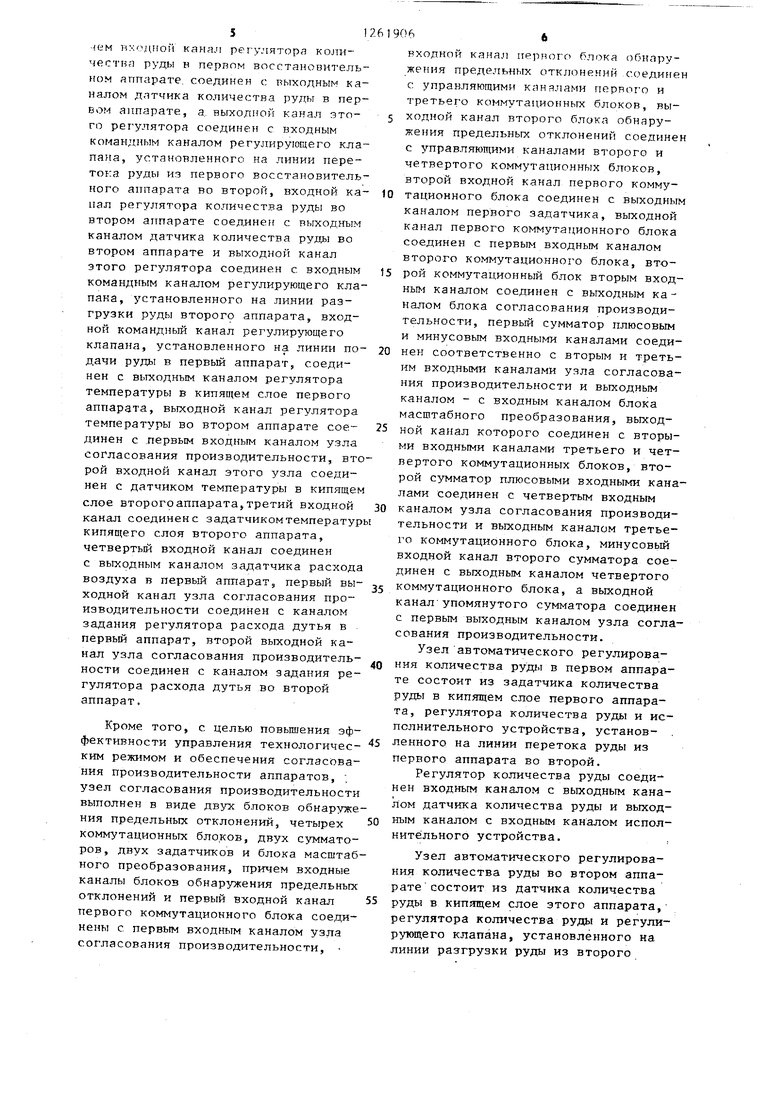

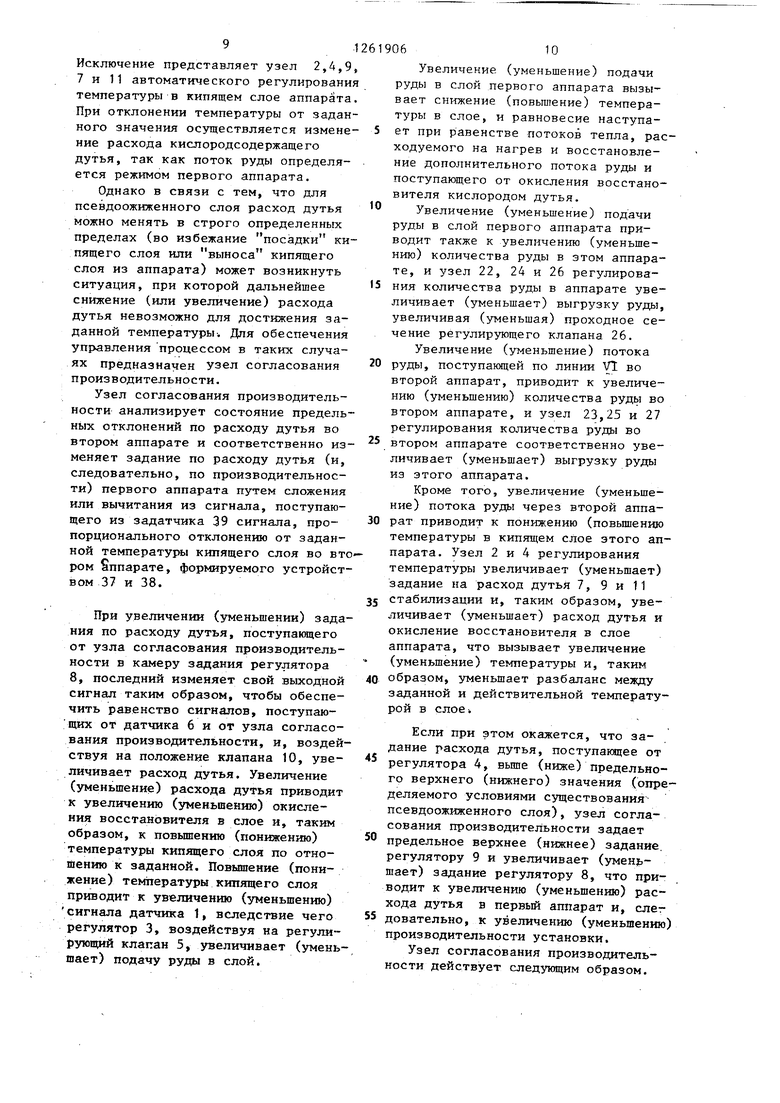

процесса сульфат алюминия переводится в окись алюминия (твердая фаза), а связанная в сульфате сера - в двуокись серы (газообразная фаза). Процесс протекает в двух последовательно соединенных аппаратах кипящего слоя (фиг. 1).

В аппарате I осуществляется частичное восстановление обожженной алунитовой руды (первая стадия восстановления) в аппарате II - окончательное восстановление руды (вторая стадия восстановления). В аппарат I поступает алунит ill, восстановитель - расплавленная сера IV, , дутье V. В аппарат II поступает частично восстановленный алунит VI, сера VII и дутье VIII. Чтобы исключить проскок выносимой из слоя непрореагировавшей серы в отходящие газы iX, в отстойную зону аппарата подается дутье, содержащее кислород, которым окисляется выносимая из слоя сера. Восстановленный алунит выгружается из аппарата II по линии X. Режимы работы аппаратов первой и второй стадий неодинаковые. Время нахождения алунита в аппарате, температура кипящего слоя и отстойной зоны имеют разные значения в аппаратах I и II. Причем режим, осуществляемый в аппарате II, следует определить как более жесткий, температура его выше на 30-50 С, интенсивност перемешивания в слое более высокая. Известны устройства для управления процессом обжига сырья минерального происхождения, осуществляемым в псевдоожиженном слое, в частности устройство автоматического регулирования температурного режима сульфидных материалов lj . Указанное устройство изменяет ра ход догружаемой руды в зависимости от изменения содержания сернистого газа в отходящих газах и не может быть использовано для управления про цессом восстановления алунитовой ру ды, так как в рассматриваемом проце се сернистый газ вьщеляется как при восстановлении руды, так и при окислении элементарной серы, используемой в качестве восстановителя, кисло родом дутья, подаваемым в слой руды и нащслоевое пространство и поэтому концентрация сернистого газа . не характеризует качество процесса восстановления. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство управления процессом обжига никелевого концентрата в кипящем слое, содержащее для каждого аппарата контуры автоматического регулирования рас хода воздуха в кипящий слой, контуры стабилизации температуры отстойной зоны аппаратов кипящего слоя и темпе ратуры кипящего слоя, в состав кото16 рых входят датчики и резисторы соответствующих параметров 2J . Недостатком известного устройства является то, что температура кипящего слоя, управляемая за счет подачи алунита, не характеризует условий протекания процесса восстановления, так как н кипящий слой поступает кислородсодержащее дутье и восстановитель и тепловые потери компенсируются вьщелением тепла при частичном окислении восстановителя - серы - -. кислородом дутья. Существует даже вероятность режимов, протекающих при заданной температуре, для которых весь восстановитель окислен, а алунит не восстанавливается. Кроме того, невозможно управление температурным режимом с помощью загрузки алунита для двух последовательно соединенных восстановительных аппаратов (буферная емкость между аппара- тами отсутствует и условия оптимальности процесса в разных аппаратах вступают в противоречие с требованием неразрывности потока), Цель изобретения - увеличение извлечения окиси алюминия и сернистого ангидрида из алунитовой руды. Поставленная цель достигается тем, что устройство для управления процессом двухстадийного восстановления алунитовой руды в двух -последовательно соединенных восстановительных аппаратах кипящего слоя, содержащее для каждого аппарата контуры автоматического регулирования расхода воздуха в кипящий слой, контуры стабилизации температуры отстойной зоны аппаратов кипящего слоя и температуры кипящего слоя, в состав которых входят датчики и регуляторы соответствующих параметров, содержит два узла автоматического регулирования количества руды соответственно в первом и втором восстановительных аппаратах, состоящие из датчиков количества руды в кипящем слое, регуляторов количества руды и двух регулирующих клапанов, один из которых установлен на линии перетока руды из первого аппарата во второй, а другой установлен на линии разгрузки руды из второго аппарата, регулирующий клапан, установленный на линии подачи руды в первый аппарат, узел согласования производительности, сумматор и задатчик расхода воздуха, причем вхсднои канал регулятора KOJTHчесгка руды в первом восстановнтельном аппарате, соединен с выходным каналом датчика количества руды в первом аппарате, а. выходной канал этого регулятора соединен с входным командным каналом регулирующего кла пяпа, установленного на линии перетока руды из первого восстановительного аппарата во второй, входной капал регулятора количества руды во втором аппарате с выходным каналом датчика количества руды во втором аппарате и выходной канал этого регулятора соединен с входным командным каналом регулирующего клапана, установленного на линии разгрузки руды второг9 аппарата, входной командный канал регулирующего клапана, установленного на линии подачи руды в первый аппарат, соединен с выходным каналом регулятора температуры в кипящем слое первого аппарата, выходной канал регулятора температуры во втором аппарате соединен с .первым входным каналом узла согласования производительности, вто рой входной канал этого узла соединен с датчиком температуры в кипящем слое второго аппарата,третий входной канал соединен с задатчикомтемператур кипящего слоя второго аппарата, четвертый входной канал соединен с выходным каналом задатчика расхода воздуха в первый аппарат, первый вы ходной канал узла согласования производительности соединен с кана.пом задания регулятора расхода дутья в первый аппарат, второй выходной канал узла согласования производительности соединен с каналом задания регулятора расхода дутья во второй аппарат. Кроме того, с целью повьшения эф фективности управления технологичес КИМ режимом и обеспечения согласования производительности аппаратов, ; узел согласования производительности выполнен в виде двух блоков обнаруже ния предельных отклонений, четырех коммутационных блоков, двух сумматоров, двух задатчиков и блока масштаб ного преобразования, причем входные каналы блоков обнаружения предельных отклонений и первый входной канал первого коммутационного блока соединены с первым входным каналом узда согласования производительности. входной канал перного блока обнаружения предельных отклонений соединен с управляющими каналами первого и третьего коммутационных блоков, выходной канал второго блока обнаружения предельных отклонений соединен с управляющими каналами второго и четвертого коммутационных блоков, второй входной канал первого коммутационного блока соединен с выходным каналом первого задатчика, выходной канал первого коммутационного блока соединен с первым входным каналом второго коммутационного блока, второй коммутационный блок вторым входным каналом соединен с выходным каналом блока согласования производительности, первый сумматор плюсовым и минусовым входными каналами соединен соответственно с вторым и третьим входными каналами узла согласования производительности и выходным каналом - с входным каналом блока масштабного преобразования, выходной канал которого соединен с вторыми входными каналами третьего и четвертого коммутационных блоков, второй сумматор плюсовыми входными каналами соединен с четвертым входным каналом узла согласования производительности и выходным каналом третьего коммутационного блока, минусовый входной канал второго сумматора соединен с выходным каналом четвертого коммутационного блока, а выходной канал упомянутого сумматора соединен с первым выходным каналом узла согласования производительности. Узел автоматического регулирования количества руда в первом аппарате состоит из задатчика количества руды в кипящем слое первого аппарата, регулятора количества руды и исполнительного устройства, уставов- . ленного на линии перетока руды из первого аппарата во второй. Регулятор количества руды соединен входным каналом с выходным каналом датчика количества руды и выходным каналом с входным каналом исполнительного устройства. Узел автоматического регулирования количества руды во втором аппарате состоит из датчика количества руды в кипящем слое этого аппарата, регулятора количества руды и регулирующего клапана, установленного на линии разгрузки руды из второго

;iiinaj);ria. Геуулятор количества рудъ НХОД1ИЫМ каналг1М соединен с датчиком количества руды и выходным каналом с входным командным каналом регулирующего клапана.

Узлй автоматического регулирования температуры в ОТСТОРПЮЙ зоне каждого из аппаратов состоят из датчика температуры в отстойной зоне и регулятора температуры. Регулятор температуры в отстойной зоне входным каналом соединен с выходным каналом датчика температуры, а выходным каналом - с каналом задания регулятора стабилизации расхода восстановителя.

Использование устройства позволяет стабилизировать температурный режим кипящего слоя, режимы восстановления руды, согласования потоков руды, псевдоожижения и согласования производительности двух аппаратов за счет коррекции производительности первого аппарата при предельных значениях расхода дутья во второй аппарат.

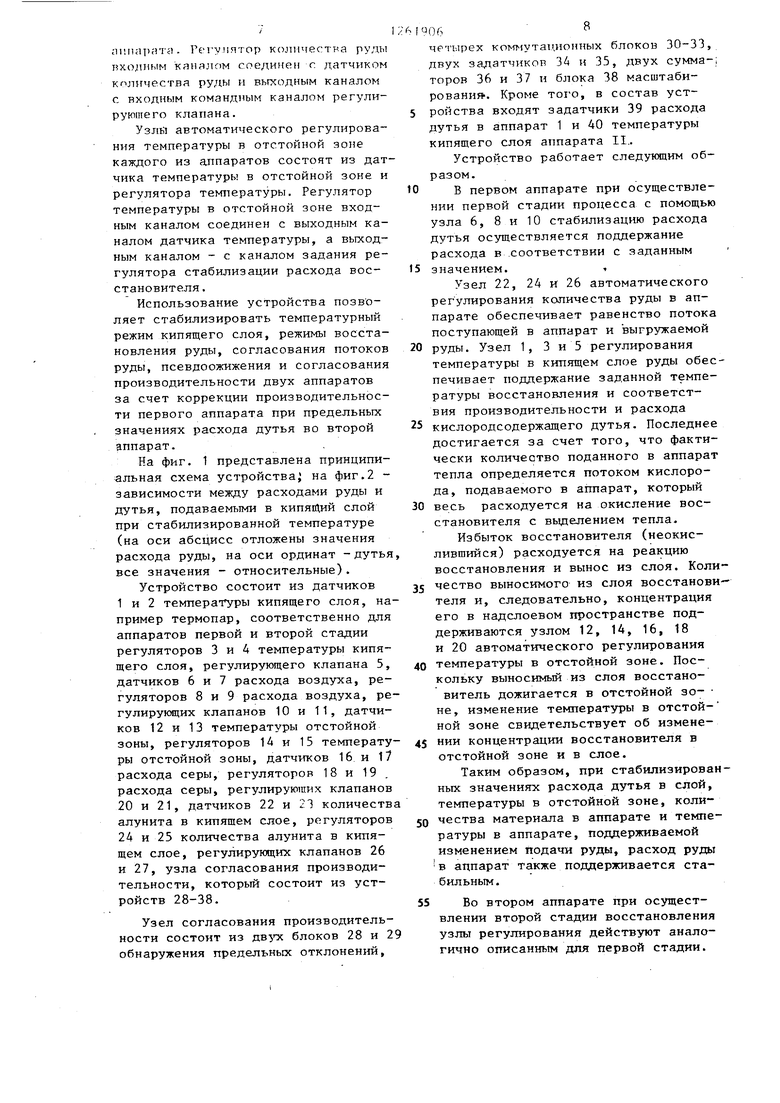

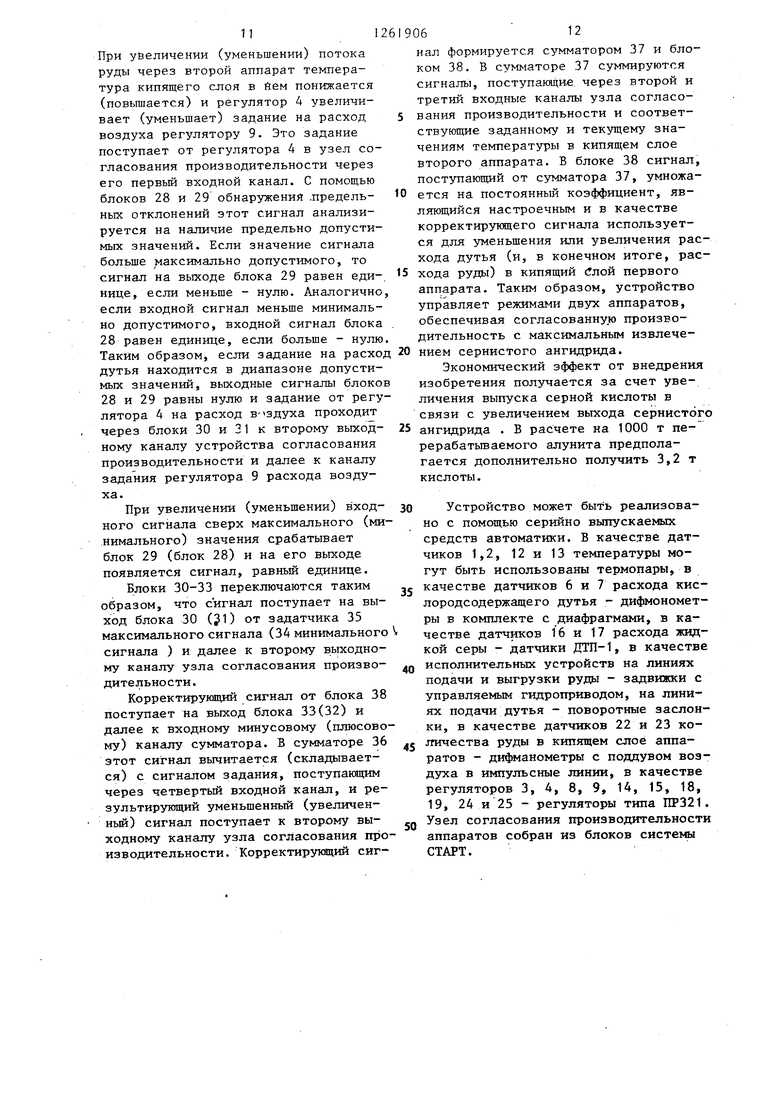

На фиг. 1 представлена принципиальная схема устройства на фиг.2 зависимости между расходами руды и дутья, подаваемыми в кипящий слой при стабилизированной температуре (на оси абсцисс отложены значения расхода руды, на оси ординат -дутья все значения - относительные).

Устройство состоит из датчиков 1 и 2 температуры кипящего слоя, например термопар, соответственно для аппаратов первой и второй стадии регуляторов 3 и 4 температуры кипящего слоя, регулирующего клапана 5, датчиков 6 и 7 расхода воздуха, регуляторов 8 и 9 расхода воздуха, регулирукмцих клапанов 10 и 11, датчиков 12 и 13 температуры отстойной зоны, регуляторов 1Д и 15 температуры отстойной зоны, датчиков 16 и 17 расхода серы, регуляторов 18 и 19 . расхода серы, регулирующих клапанов 20 и 21, датчиков 22 и 23 количества алунита в кипяшем слое, регуляторов 2Д и 25 количества алунита в кипящем слое, регулирующих клапанов 26 и 27, узла согласования производительности, который состоит из устройств 28-38.

Узел согласования производительности состоит из блоков 28 и 29 обнаружения предельных отклонений.

61406

четырех кo fмyтal,иoнныx блоков 30-33, двух задатчиков 34 и 35, двух сумма-; торов 36 и 37 и блока 38 масштабировани. Кроме того, в состав уст5 ройства входят задатчики 39 расхода дутья в аппарат 1 и 40 температуры кипящего слоя аппарата II..

Устройство работает следующим образом.

10 В первом аппарате при осуществлении первой стадии процесса с помощью узла 6, 8 и 10 стабилизацию расхода дутья осуществляется поддержание расхода в соответствии с заданным

15 значением..

Узел 22, 24 и 26 автоматического регулирования количества руды в аппарате обеспечивает равенство потока поступающей в аппарат и выгружаемой

20 руды. Узел 1, 3 и 5 регулирования

температуры в кипящем слое руды обеспечивает поддержание заданной температуры восстановления и соответствия производительности и расхода

25 кислородсодержащего дутья. Последнее достигается за счет того, что фактически количество поданного в аппарат тепла определяется потоком кислорода, подаваемого в аппарат, который

30 весь расходуется на окисление восстановителя с вьщелением тепла.

Избыток восстановителя (неокисливщийся) расходуется на реакцию восстановления и вынос из слоя. Коли35 чество выносимого из слоя восстановителя и, следовательно, концентрация его в надслоевом пространстве поддерживаются узлом 12, 14, 16, 18 и 20 автоматического регулирования

40 температуры в отстойной зоне. Поскольку выносимый из слоя восстановитель дожигается в отстойной зо- не, изменение температуры в отстойной зоне свидетельствует об измене-

45 НИИ концентрации восстановителя в отстойной зоне и в слое.

Таким образом, при стабилизированных значениях расхода дутья в слой, температуры в отстойной зоне, коли-

50 честна материала в аппарате и температуры в аппарате, поддерживаемой изменением подачи руды, расход руды в аппарат также поддерживается стабильным.

55 Во втором аппарате при осуществлении второй стадии восстановления узлы регулирования действзпот аналогично описанным для первой стадии. 9 Исключение представляет узел 2,4,9 7 и 11 автоматического регулировани температуры в кипящем слое аппарата При отклонении температуры от задан ного значения осуществляется измене ние расхода кислородсодержащего дутья, так как поток руды определяется режимом первого аппарата. Однако в связи с тем, что для псевдоожиженного слоя расход дутья можно менять в строго определенных пределах (во избежание посадки ки пящего слоя или выноса кипящего слоя из аппарата) может возникнуть ситуация, при которой дальнейшее снижение (или увеличение) расхода дутья невозможно для достижения заданной температуры-. Для обеспечения управления процессом в таких случаях предназначен узел согласования производительности. Узел согласования производительности анализирует состояние предель ных отклонений по расходу дутья во втором аппарате и соответственно из меняет задание по расходу дутья (и, следовательно, по производительности) первого аппарата путем сложения или вычитания из сигнала, поступающего из задатчика 39 сигнала, пропорционального отклонению от заданной температуры кипящего слоя во вт ром SnnapaTe, формируемого устройст вом 37 и 38. При увеличении (уменьшении) зада ния по расходу дутья, поступающего от узла согласования производительности в камеру задания регулятора 8, последний изменяет свой выходной сигнал таким образом, чтобы обеспечить равенство сигналов, поступающих от датчика 6 и от узла согласования производительности, и, воздей ствуя на положение клапана 10, увеличивает расход дутья. Увеличение (уменьшение) расхода дутья приводит к увеличению (уменьшению) окисления восстановителя в слое и, таким образом, к повьшению (понижению) температуры кипящего слоя по отношению к заданной. Повышение (понижение) температуры кипящего слоя приводит к увеличению (уменьшению) сигнала датчика 1, вследствие чего регулятор 3, воздействуя на регулирующий клапан 5, увеличивает (умень шает) подачу руды в слой. 610 Увеличение (уменьшение) подачи руды в слой первого аппарата вызывает снижение (повышение) температуры в слое, и равновесие наступает при равенстве потоков тепла, расходуемого на нагрев и восстановление дополнительного потока руды и поступающего от окисления восстановителя кислородом дутья. Увеличение (уменьшение) подачи руды в слой первого аппарата приводит также к увеличению (уменьшению) количества руды в этом аппарате, и узел 22, 24 и 26 регулирования количества руды в аппарате увеличивает (уменьшает) выгрузку руды, увеличивая (уменьшая) проходное сечение регулирующего клапана 26. Увеличение (уменьшение) потока руды, поступающей по линии VI во второй аппарат, приводит к увеличению (уменьшению) количества руды во втором аппарате, и узел 23,25 и 27 регулирования количества руды во втором аппарате соответственно увеличивает (уменьшает) выгрузку руды из этого аппарата. Кроме того, увеличение (уменьшение) потока руды через второй аппарат приводит к понижению (повьшению температуры в кипящем слое этого аппарата. Узел 2 и 4 регулирования температуры увеличивает (уменьшает) задание на расход дутья 7, 9 и 11 стабилизации и, таким образом, увеличивает (уменьшает) расход дутья и окисление восстановителя в слое аппарата, что вызывает увеличение (уменьшение) температуры и, таким образом, уменьшает разбаланс между заданной и действительной температурой в слое i Если при этом окажется, что задание расхода дутья, поступакщее от регулятора 4, вьш1е (ниже) предельного верхнего (нижнего) значения (определяемого условиями существования псевдоожиженного слоя), узел согласования производительности задает предельное верхнее (нижнее) задание, регулятору 9 и увеличивает (умен ьшает) задание регулятору 8, что приводит к увеличению (уменьшению) расхода дутья в первьй аппарат и, слег довательно, к увеличению (уменьшению) производительности установки. Узел согласования производительности действует следукнцим образом. При увеличении (уменьшении) потока руды через второй аппарат температура кипящего слоя в йен понижается (повьшается) и регулятор 4 увеличивает (уменьшает) задание на расход воздуха регулятору 9. Это задание поступает от регулятора 4 в узел согласования производительности через его первый входной канал. С помощью блоков 28 и 29 обнаружения .предельных отклонений этот сигнал анализируется на наличие предельно допустимых значений. Если значение сигнала больше максимально допустимого, то сигнал на выходе блока 29 равен единице, если меньше - нулю. Аналогично если входной сигнал меньше минимально допустимого, входной сигнал блока 28 равен единице, если больше - нулю Таким образом, если задание на расхо дутья находится в диапазоне допустимых значений, выходные сигналы блоко 28 и 29 равны нулю и задание от регу лятора 4 на расход В здуха проходит через блоки 30 и 31 к второму выходному кангшу устройства согласования производительности и далее к каналу задания регулятора 9 расхода воздуха. При увеличении (уменьшении) входкого сигнала сверх максимального (ми нимального) значения срабатывает блок 29 (блок 28) и на его выходе появляется сигнал, равный единице. Блоки 30-33 переключаются таким образом, что сигнал поступает на выход блока 30 (31) от задатчика 35 максимального сигнала (ЗА минимального сигнала ) и далее к второму выходному каналу узла согласования производительности. Корректирующий сигнал от блока 38 поступает на выход блока 33(32) и далее к входному минусовому (плюсово му) каналу сумматора. В сумматоре 36 этот сигнал вычитается (складывается) с сигналом задания, поступающим через четвертый входной канал, и результирующий уменьшенный (увеличенный) сигнал поступает к второму выходному каналу узла согласования про изводительности. Корректирующий сигнал формируется сумматором 37 и блоком 38. В сумматоре 37 суммируются сигналы, поступаклдие через второй и третий входные каналы узла согласования производительности и соответствующие заданному и текущему значениям температуры в кипящем слое второго аппарата. В блоке 38 сигнал, поступающий от сумматора 37, умножается на постоянный коэффициент, являющийся настроечным и в качестве корректирумщего сигнала используется для уменьшения или увеличения расхода дутья (и, в конечном итоге, расхода руды) в кипящий (Тлой первого аппарата. Таким образом, устройство управляет режимами двух аппаратов, обеспечивая согласованную производительность с максимальным извлечением сернистого ангидрида. Экономический эффект от внедрения изобретения получается за счет увеличения выпуска серной кислоты в связи с увеличением выхода сернистого ангидрида . В расчете на 1000 т перерабатьшаемого алунита предполагается дополнительно получить 3,2 т кислоты. Устройство может быть реализовано с помощью серийно выпускаемых средств автоматики. В качестве датчиков 1,2, 12 и 13 температуры могут быть использованы термопары, в качестве датчиков 6 и 7 расхода кислородсодержащего дутья - дифмонометры в комплекте с диафрагмами, в качестве датчиков 16 и 17 расхода жидкой серы - датчики ДТП-1, в качестве исполнительных устройств на линиях подачи и выгрузки руды - задвижки с управляемым гидроприводом, на линиях подачи дутья - поворотные заслонки, в качестве датчиков 22 и 23 количества руды в кип}пцем слое аппаратов - дифманометры с поддувом воздуха в импульсные линии, в качестве регуляторов 3, 4, 8, 9, 14, 15, 18, 19, 24 и 25 - регуляторы типа IIP321. Узел согласования производительности аппаратов собран из блоков систе ш СТАРТ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU302382A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Буровой И.А | |||

| Автоматическое управление процессами в кипящем слое | |||

| - М.: Металлургия, 1969, с | |||

| Замкнутая радиосеть с несколькими контурами и с одной неподвижной точкой опоры | 1918 |

|

SU353A1 |

Авторы

Даты

1986-10-07—Публикация

1982-01-29—Подача