Изобретение относится к производству цементного клинкера.

Общеизвестно, что цемент производят путем смешения и перемалывания нескольких исходных материалов, в частности, извести (CaCO)3, глины песка, пиритного шлака, зольной пыли и других материалов, в сырьевую смесь, в которой содержание оксидов CaO, SiO2, Al2O3, Fe2O3 должно быть особо подобрано в пределах относительно узких границ. Сырьевую смесь далее разогревают и прокаливают и во время этого процесса удаляются H2O и CO2.

Тогда между окислами пройдет ряд реакций, причем первые и основные реакции таковы:

2 CaO + SiO2---> (CaO)2 (SiO2) (белит);

(CaO)2 (SiO2) + CaO ---> (CaO)2 (SiO2) (алит).

Эти реакции между твердыми веществами проходят в расплавленной массе, с участием окислов алюминия и железа, которые необходимы для образования расплавленной массы.

Общей целью каждого процесса обжига является обеспечение того, чтобы образовалось достаточное количество алита и чтобы объем свободного, еще не израсходованного CaO одновременно уменьшился до приемлемо низкого уровня. Обычно процесс обжига происходит во вращающейся печи и в зоне обжига вращающейся печи происходит конечная реакция, причем протекание реакции контролируют регулированием температуры посредством того, что корректируют скорость горения и режим пламени. Для обычных типов клинкера температура во время процесса обжига достигает 1400-15450oC.

Соответственно будет необходимо проводить измерение, обеспечивающее непрерывное определение температуры в обжиговой печи, что также указывает на состав и качество клинкера, однако до сих пор не было возможности непосредственно измерять представляющую интерес температуру.

Термопары (Pt-Pt Rh) невозможно установить с гарантией того, что они не будут разрушены за короткое время в результате контакта с твердым клинкером.

Можно использовать пирометры излучения, но только если имеет место хорошая видимость в зоне обжига, что редко происходит, так как во время процесса обжига неизбежно будет возникать определенное запыление.

Косвенным сигналом, который широко используют для определения температуры, является измерение силы, которую используют для вращения печи. Причина, по которой можно использовать этот сигнал, заключается в том, что чем выше температура клинкера, тем больше количество образованной расплавленной массы, в результате чего большая часть загрузки затягивается выше вдоль стороны вращающейся печи во время ее вращения. В результате будет увеличен момент силы (сила-плечо), что, таким образом, также увеличивает мощность, необходимую для того, чтобы вращать печь. Однако момент силы является относительным сигналом, на который влияют множество факторов: произвольная неоднородность в образовании корки, адгезионных свойствах исходных материалов вдоль всей длины обжиговой печи и т.д. Следовательно, невозможно точно указать, каким должен быть момент для того, чтобы обеспечить достаточный обжиг.

Другой способ измерения температуры в зоне обжига включает измерение выделения NOx из обжиговой печи. Образование NOx в зоне обжига особым образом связан с температурой пламени, и при постоянной производительности и неизменном режиме работы печи для обжига на него влияет только дополнительный воздух, требуемый для процесса горения; и поскольку общая цель заключается в том, чтобы поддерживать количество дополнительного воздуха на постоянном уровне, выделение NOx является прямой мерой температуры обжига. В действительности, в течение многих лет обжиговые печи работают на основе измерений NOx, причем ими управляют как вручную, так и автоматически, с помощью нечеткой логики.

Однако признанным фактом является то, что выделение NOx вредно для окружающей среды и поэтому многие попытки в основном направлены на уменьшение выделения NOx, включая выделение из вращающейся печи установки для обжига цемента.

Эти меры сильно уменьшают возможности контроля за обжиговой печью. Лучше всего это понять путем рассмотрения кривой образования NOx как функции температуры T(oC) (см. фиг. 1). Эту кривую нашли путем измерения образования NOx как функции конечной температуры клинкера, при определенном режиме пламени.

При обжиге обычного клинкера имеется рабочая точка, которая расположена почти там, где А. Здесь образовавшийся NOx имеет, по существу, термическое происхождение, т.е. атом азота в NOx происходит от N2 воздуха, и отклонения вверх/вниз от требуемой температуры заметно отражается в значительном изменении количества образовавшегося NOx.

Когда принимают меры для уменьшения содержания NOx, что соответствует более низкой температуре в обжиговой печи, произойдет приближение к рабочей точке В, где образующийся NOx, в основном, происходит из топлива. Вблизи точки В температурная зависимость образования NOx пренебрежимо мала, в реальной практике измерение NOx нельзя использовать как параметр контроля при таком режиме работы с малым содержанием NOx.

Когда температура пламени снижена, кроме уменьшения выделения NOx также достигается энергоснабжение, что делает эти условия особо желаемыми во время работы обжиговой печи.

Для того чтобы получить рабочие условия с малой степенью выделения NOx, можно использовать возможность распространения пламени в обжиговой печи, например, путем снижения начального потока воздуха или начальной скорости в форсунке. При использовании этого метода клинкер будет иметь более низкую конечную температуру, но с другой стороны, для клинкера потребуется большее время выдержки при температурах выше минимального предела, при котором может происходить образование алита.

Другой способ получения рабочих условий с малой степенью выделения NOx и более низкой необходимой температурой пламени включает добавление к сырьевой смеси минерализатора, посредством чего снижается температура, требуемая для того, чтобы имело место образование алита. Например, добавление серы и фторида сопровождается тем, что процесс обжига клинкера может происходить при температуре, которая примерно на 125oC ниже, чем нормальная, т.е. при 1275 - 1325oC.

Наиболее близким по технической сущности к заявленному изобретению в части способа является способ контроля температуры в обжиговой печи по косвенному параметру, характеризующему степень обжига клинкера, при отклонении которого от задания изменяют уровень стабилизируемой температуры (SU 1167165, A, C 04 B 7/44, 15.07.85).

Наиболее близким по технической сущности к заявленному изобретению в части устройства является устройство для производства цементного клинкера, в котором сырьевая смесь через течку поступает в циклонный теплообменник и далее в декарбонизатор, откуда она поступает во вращающуюся печь. Температура в зоне спекания измеряется, сравнивается с заданием, а величина рассогласования подается на регулятор, который стабилизирует температуру путем изменения расхода топлива (SU 836498, A, F 21 D 19/00, 10.06.81).

Задачей заявленного изобретения является получение клинкера с одновременным снижением выделения NOx из обжиговой печи до абсолютного минимума.

По первому объекту поставленная задача решается тем, что в способе контроля температуры в обжиговой печи для производства цементного клинкера по косвенному сигналу измеряют содержание серы на входе или выходе обжиговой печи по отношению ко времени, рассчитывают фактор ее испарения, по которому получают величину несущей температуры в зоне обжига, после чего регулируют подачу топлива в обжиговую печь так, что для серы, которую подают в обжиговую печь, поддерживается требуемый фактор испарения. Содержание серы может быть измерено в газе, выходящем из обжиговой печи или в потоке поступающего в обжиговую печь материала. Кроме того, температура в зоне обжига обжиговой печи может находиться в диапазоне 1100-1500oC или 1100-1350oC или 1275-1325oC.

По второму объекту поставленная задача решается тем, что устройство для производства цементного клинкера, содержащее подогреватель, через который вначале проходит сырьевая смесь, и обжиговую печь обжига, температурные условия в которой регулируют путем изменения скорости подачи топлива, снабжено измерителем содержания серы на выходе обжиговой печи, скорость подачи топлива в которую изменяют как функцию измеренного количества серы-фактора ее испарения.

Далее изобретение описано более подробно со ссылкой на чертежи, где:

на фиг. 1 показано количество образовавшегося NOx как функция температуры;

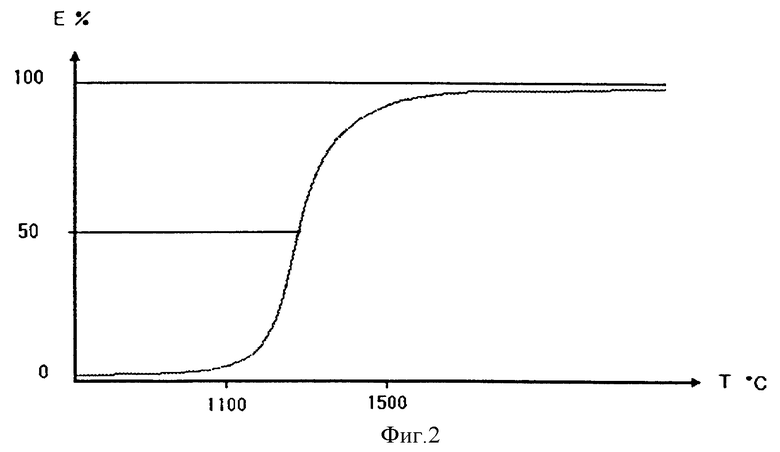

на фиг. 2 показан фактор испарения E как функция температуры;

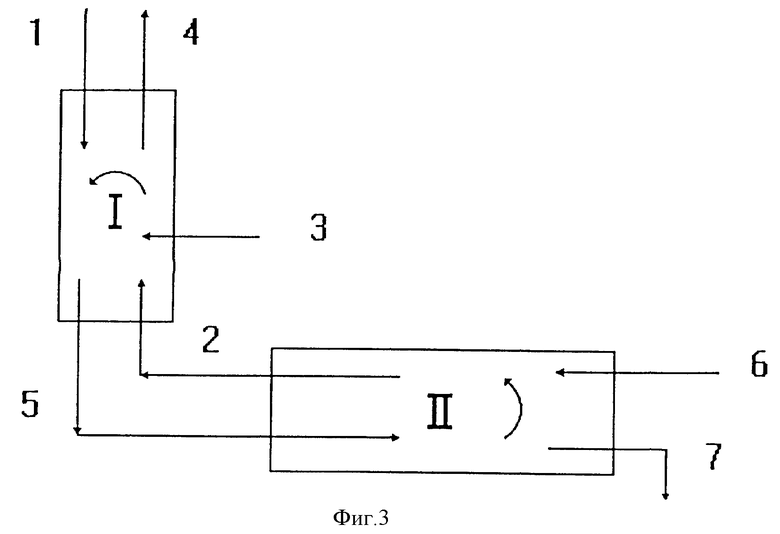

на фиг. 3 показан схематично поток масс в установке для производства цемента.

Испарение использовано для значения реакций разложения, которые в основном проходят при температурах выше 1100oC:

CaSO4--->CaO + SO2 + 1/2 O2;

K2SO4---> K2+SO2+1/2 O2.

Фактор испарения E определяется как доля серы S, которую подают в зону обжига обжиговой печи вместе с прокаленными исходными материалами и которая подвержена испарению. Этот фактор очень интересен, так как он существенно увеличивается, когда температура лежит в диапазоне 1100-1500oC (см. фиг. 2), и потому, что именно этот температурный диапазон используется для процесса обжига клинкера.

Выражение для фактора испарения E может быть найдено путем составления двух балансов масс для установки для производства цементного клинкера (см. фиг. 3).

Такая установка состоит из системы I, где исходные материалы подготавливают для обжига и системы II, в которой происходит обжиг. Выгодно, чтобы система I включала в себя циклонный подогреватель и, возможно, декарбонизатор, а система II включала в себя вращающуюся печь.

Содержание серы в различных потоках, т.к. количество серы которое входит и выходит в двух системах I и II, можно измерять в кг серы /час или в кг серы/кг клинкера, произведенного на установке.

Исходные материалы 1 с содержанием серы Sподачи и выходящие газы 2 из вращающейся печи с содержанием серы Sпеч.газ подают в систему I.

Серу Sвтор.топ также можно подавать по 3 в декарбонизатор или вертикальный трубопровод через вторичное топливо.

Поток охлажденных выходящих газов 4 с содержанием серы Sвыход.газ выводят из системы I, а предварительно прокаленный или просто подогретый материал с содержанием серы Sцик обычно из циклона течет по 5 вниз в обжиговую печь.

Входящие в систему II потоки состоят из подогретого или предварительно прокаленного материала Sцик 5 и топлива обжиговой печи 6, т.е. первичного топлива, с содержанием серы Sперв.топ.. Выходящие потоки состоят из выходящих газов Sпеч.газ 2 из обжиговой печи и готового клинкера 7 с содержанием серы Sклинк..

В любое конкретное время фактор испарения E представляет собой отношение между количеством серы, которое образуют пары в зоне обжига, и количеством твердой, входящей в соединение серы, которая проходит в зону обжига. Однако не существует возможности измерения содержания серы для двух данных, представляющих интерес потоков в зоне обжига.

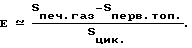

Тем не менее ситуация будет таковой, что количество серы, которое образует пары в зоне обжига, будет приблизительно равно количеству серы, которое выходит от обжиговой печи, в 2, Sпеч.газ за вычетом вклада, происходящего из первичного топлива Sперв.топ, а количество твердой, входящей в соединение серы, которое проходит в зону обжига, будет примерно равно количеству, которое проходит вниз из системы 1 по 5 Sцик.. Это значит, что

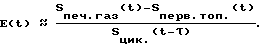

Содержание серы в первичном топливе будет постоянным для конкретного типа топлива и, следовательно, известно: Sперв.топ., если известен расход топлива в течение периода времени t. Sцик. будет изменяться за период времени вследствие флуктуаций в вводе серы в зону обжига и изменения температуры в зоне обжига. Во вращающейся печи, где проход материала от входа в обжиговую печь, где измеряют Sцик., к зоне обжига может занять относительно много времени, в отношении измерения Sпеч.газ., которое происходит почти мгновенно, нужно использовать временную задержку τ; это означает, что

Можно утверждать, что в любой конкретный момент времени количество серы, идущее вниз в обжиговую печь по 5, в грубом приближении равно сумме количества серы, которые входят по 7 (Sподачи), по 2 (Sпечн.газ) и по 3 (Sвтор.топ.), но за вычетом количества серы, которое выходит по 4 (Sвых.г.). Однако в большинстве систем обжиговых печей содержание серы в последнем упомянутом потоке, S вых.газ, будет равно 0:

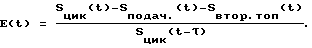

Sцик. = Sподачи (t)+ Sпеч.газ (t) + Sвтор.топ. (t)

или

Sпеч.газ=Sцик. (t) -Sвтор.топ. (t).

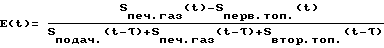

Это приводит к тому, что E (t) можно рассчитать как путем измерения содержания серы в выходящем из обжиговой печи газе, так и путем измерения содержания серы в материале, подаваемом в обжиговую печь

(А)

или (Б)

Эти два выражения будут справедливы только, когда обжиговая печь является вращающейся печью, однако можно вывести подобные выражения для других обжиговых печей, например, стационарных обжиговых печей.

Как правило, нет смысла устанавливать измеритель SO2 в трубопроводе для выходящего газа из вращающейся печи. Это происходит потому, что выделение этого вредного газового компонента из системы обжиговой печи в атмосферу никоим образом не связано с измеряемой величиной Sпеч.газ вследствие почти 100% эффективности абсорбции SO2 на стадии нижнего подогревателя или в декарбонизаторе, где существует относительно большой избыток воздуха.

Обычно на основе текущих анализов и дозировки при подаче сырья несложно оценить доли, которые вносят в количество серы исходные материалы и топливо.

Таким образом, E (t) можно рассчитать либо по (А), основанному на измерениях содержания SO2 в выходящем из обжиговой печи газе, Sпеч.газ, либо по (Б), если содержание серы измеряют в потоке, который проходит от циклонного сепаратора после декарбонизатора вниз в обжиговую печь, Sцикл.

Поскольку SO2 является единственным серосодержащим компонентом при высокой температуре и избытке воздуха, самый простой способ измерения Sпеч.газ заключается в том, чтобы установить на выходе обжиговой печи измеритель SO2, в котором непрерывно анализируется выходящий из обжиговой печи газ.

Основной источник ошибок, связанных с данным способом, состоит в том, что прокаленная сырьевая смесь завихряется вверх в выходящем газе так, что двуокись серы химически соединяется путем реакции:

(В) SO2+1/2 O2 + CaO ---> CaO4.

Если пробу выходящего газа очищают и охлаждают водой, что является основным рабочим принципом в определенных системах, то часть объема SO2 может также быть связана водой, которая является щелочной из-за CaO. В результате этого сигнал газоанализатора будет слишком слабым.

Однако, если обратить должное внимание этим источникам ошибок, то часто будет возможным принять, что исчезает постоянная доля объема SО2, и соответственно сигнал все же можно использовать для контроля температуры, так как реальное количество перешедшей в пар SO2 пропорционально измеренному количеству SO2, Sпеч.газ, изм = константа • Sпеч.газ..

Способ нельзя использовать для целей контроля, если поток SO2 из обжиговой печи (например, из-за обводного трубопровода, установленного для снижения SO2 и циркуляции хлорида в системе обжиговой печи) имеет размер, который ограничен так, что примерно весь объем SO2 абсорбируется взвихренным CaO. В случае присутствия здесь SO2 это скорее всего является выражением дефицита воздуха в обжиговой печи, ср. с уравнением (В), а не высокой температуры в зоне обжига.

Количество серы, подаваемой во вращающуюся печь, можно определить несколькими известными способами. Например, с помощью рентгеновского анализатора Отокумпо, который способен непрерывно определять содержание элементов Fe, Ca и S в материале в циклоне. С этой целью вспомогательный поток сырьевой смеси извлекают из циклона, охлаждают и уплотняют перед подачей его в анализатор. Сигнал, получаемый для содержания S или отношения S/Ca, обеспечивает точную индикацию количества серы, которое проходит вниз во вращающуюся печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА И СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 1999 |

|

RU2181866C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПОРОШКОВОГО ЦЕМЕНТНОГО СЫРЬЯ | 2001 |

|

RU2248946C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА КЛИНКЕРА ИЗ ВОДНОГО ШЛАМА СЫРЬЕВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2152366C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА NO ИЗ ПЕЧНОЙ УСТАНОВКИ | 1997 |

|

RU2168687C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГОРЮЧИХ ОТХОДОВ ВО ВРЕМЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2000 |

|

RU2230988C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2175310C2 |

| Устройство для обжига подогретого порошкообразного материала | 1975 |

|

SU923378A3 |

| Установка для обжига порошкообразного материала | 1975 |

|

SU1085516A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2283816C2 |

| Способ получения цементного клинкера и устройство для его осуществления | 1975 |

|

SU668589A3 |

Изобретение относится к производству цементного клинкера. Изобретение дает возможность контролировать температуру в обжиговой печи и, следовательно, контролировать производство клинкера, который получают в печи для обжига цемента, снижая одновременно до минимума выделение NOx в обжиговой печи. По способу в соответствии с изобретением делают расчет испарения серы в обжиговой печи, получая величину текущей температуры в зоне обжига. Фактор испарения рассчитывают на основе измерений содержания серы в материале из циклона, который проходит в обжиговую печь, или измерений содержания серы в газах, выходящих из обжиговой печи. Устройство для производства цементного клинкера содержит подогреватель, печь обжига и измеритель содержания серы на входе или выходе обжиговой печи, скорость подачи топлива в которую изменяют как функцию измеренного количества серы-фактора ее испарения. 2 с. и 9 з.п. ф-лы, 3 ил.

| Способ управления процессом обжига клинкера | 1983 |

|

SU1167165A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Устройство автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1988 |

|

SU1520328A1 |

| Способ управления процессом обжигаСыРьЕВОй СМЕСи BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU842373A1 |

| Способ повышения интенсивности люминесценции оксидных диэлектриков | 2018 |

|

RU2714811C2 |

| БУТТ Ю.М | |||

| Технология вяжущих веществ | |||

| - М.: Высшая школа, 1965, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

Авторы

Даты

1999-09-10—Публикация

1995-04-18—Подача