(54) ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ПРЕШСЩЕСТБЕННО ПРИ ПРОИЗВОДСТВЕ ФЛЮСОВ ВО ВРАЩАЩЕЙСЯ ПЕад

I

Изобретение относится к черной металлургии, конкретно к производству флюсов (для обжига магнезита, фломита и дунита).

Известен огнеупорный состав для футеровки вращающейся печи, включающий хромитовую руду, дунит и огнеупорную глину П. Такой состав имеет короткий интервал жидкопЬдвижного состояния и может быть нанесен на короткий высокотемпературный участок футеровки печи.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является огнеупорный состав для защиты футеровки во вращающейся печи, включающий, вес.%:

Агломерат77-90

Кокс9-11

Гранулированный

шлак 1-12 t2.

Недостаток данного состава заключается в том, что введение кокса в печь ведет к повьшенню температуры отходящих дымовых газов, а гранулированный шлак с высоким содержанием кремнезема и агломерат в присутствии кокса образуют преимущественно легкоплавкую эвтектику типа СаО-FeO-SiO с температурой плавление менее 1208°С и фанлит 2FeO-S.iOtxc температурой плавления 1205°С.

При высокотемпературном обжиге

10 порошков во вращающейся печи такой состав быстро срабатывается.

Целью изобретения является повышение износоустойчивости состава для защиты футеровки.

15

Поставленная цель достигается тем, что огнеупорный Ьостав для защиты футеровки при производстве флюсов во.вращающейся печи, включающий железосодержащие вещества при следу20ющем соотношении компонентов, об.%:

Сырой сидерит65-80

Железорудные

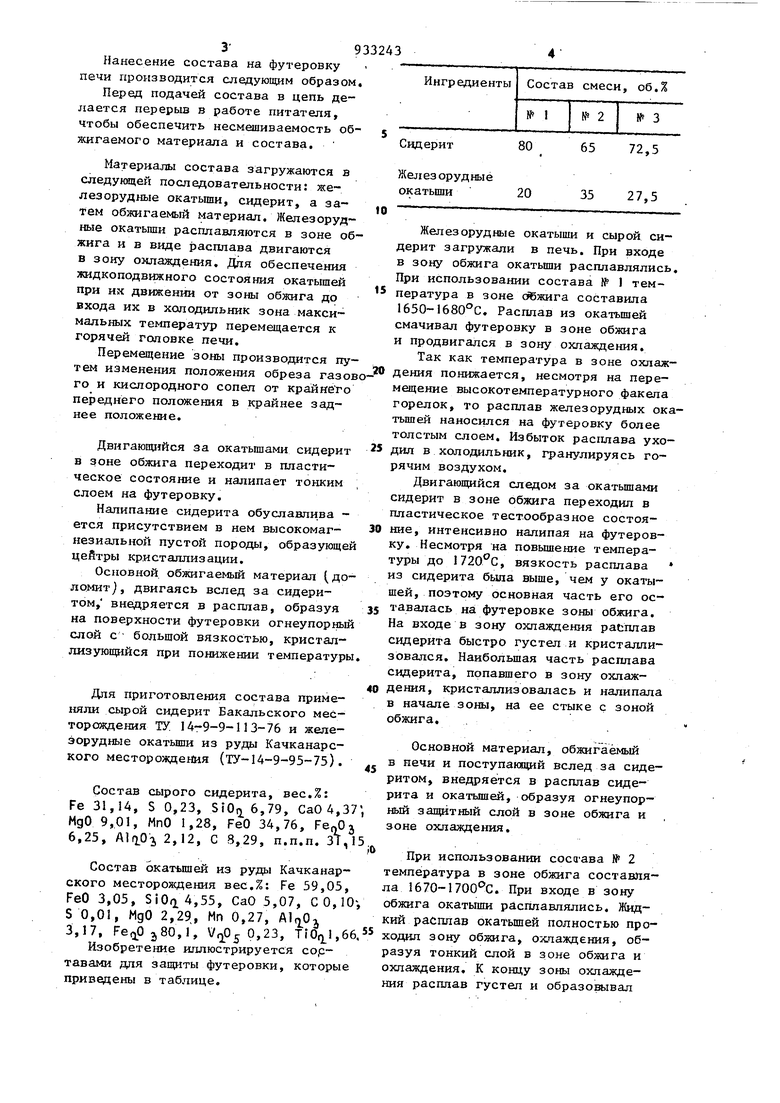

окатьш1и20-35 3-93 Нанесение состава на футеровку печи производится следующим образом. Перед подачей состава в цепь делается перерыв в работе питателя, чтобы обеспечить несмешиваемость обжигаемого материала и состава. Материалы состава загружаются в следукйцей последовательности: железорудные окатьши, сидерит, а затем обжигаемый материал. Железорудные окатьши расплавляются в зоне обжига и в виде расплава двигаются в зону оилаждения. Для обеспечения жидкоподвижного состояния окатышей при их движении от зоны обжига до входа их в холодильник зона максимальных температур перемещается к горячей головке печи. Перемещение зоны производится путем изменения положения обреза газов го и кислородного сопел от крайнего переднего положения в крайнее заднее положение. Двигающийся за окатьппами сидерит в зоне обжига переходит в пластическое состояние и налипает тонким слоем на футеровку. Налипание сидерита обуславлцва ется присутствием в нем высокомагнезиальной пустой породы, образующей цейтры кристаллизации. Основной обжигаемый материал (доломит), двигаясь вслед за сидеритом, внедряется в расплав, образуя на поверхности футеровки огнеупорный слой с больщой вязкостью, кристаллизующийся при понижении температуры Для приготовления состава приме1ШЛИ сырой сидерит Бакальского месторождения ТУ 14-9-9-II3-76 и железорудные окатьши из руды Качканарского месторождения (ТУ-14-9-95-75). Состав сырого сидерита, вес.%: Fe 31,14, S 0,23, 510,6,79, Са04,3 МдО 9,01, МпО 1,28, FeO 34,76, FenO 6,25, AlaOi 2,12, С 8,29, п.п.п. 31 Состав окатьшей из руды Качканар ского месторождения вес.%: Fe 59,05 FeO 3,05, SiOri4,55, CaO 5,07, CO, S 0,01, MgO 2,29,, Mn 0,27, 3,17, FeqO 380,1, VQP 0,23, TiOQ f On 1, Изобретение иллюстрируется copтавами для защиты футеровки, которы приведены в таблице. Сидерит 80 65 72,5 Железорудные окатыши 20 35 27,5 Железорудные окатыши и сырой сидерит загружали в печь. При входе в зону обжига окатыши расплавлялись. При использовании состава № 1 температура в зоне (Убукига составила 1650-1660С. Расплав из окатышей смачивал футеровку в зоне обжига и продвигался в зону охлаждения. Так как температура в зоне охлаждения понижается, несмотря на перемещение высокотемпературного факела горелок, то расплав железорудных окатьввей наносился на футеровку более толстым слоем. Избыток расплава уходил в холодильник, гранулируясь горячим воздухом. Двигающийся следом за окатьшами сидерит Б зоне обжига переходил в пластическое тестообразное состояние, интенсивно налипая на футеровку. Несмотря на повьшение температуры до 1720°С, вязкость расплава из сидерита бьша выше, чем у окатышей, поэтому основная часть его оставалась на футеровке зоны обжига. На входе в зону охлаждения расплав сидерита быстро густел и кристаллизовался. Наибольшая часть расплава сидерита, попавшего в зону охлаждения, кристаллизовалась и налипала в начале зоны, на ее стыке с зоной обжига. Основной материал, обжигаемый в печи и поступающий вслед за сидеритом, внедряется в расплав сидерита и окатышей, образуя огнеупорный защитный слой в зоне обжига и зоне охлаждения. При использовании состава № 2 температура в зоне обжига составляла 1670-1700С. При входе в зону обжига окатыши расплавлялись. Жидкий расплав окатьшей полностью проходил зону обжига, охлаждения, образуя тонкий слой в зоне обжига и охлаждения. К концу зоны охлаждения расплав густел и образовывал более толстый слой на поверхности футеровки. Сидерит в зоне обжига переходил частично в расплавленное состояние и намазывался на футеровку зон ,В зоне охлаждения сидерит проходит более половины зоны, образуя намазку на футеровке. Основной обжигаемый материал ( до ломит), поступая за сидеритом,внедряется в расплав повышая его огнеупорность. При использовании состава № 3 температура в зоне обжига составляла 1680-1700 С. Окатьпви при входе в зону обжига расплавились. Расплав полностью прошел зону обжига и охла дения, гранулируясь перед входом в холодильник. Сидерит в зоне обжига частично перешел в расплав и образовал намазку в зоне обжига. В зоне охлаждения нижний слой намазки состоит полностью из расплава окатышей, а верхний слой на 40-50% по длине зоны из сидерита. Обжигаемый материал (доломит) поступает вслед за сидеритом и внед ряется в расплав, окатьшей и сидерит После остановки печи на ремонт была взята проба нанесенного состава в зоне обжига. Химический состав пробы следукмций,вес.%: Si0,,8, Feopo, 1,0 AIQ.OI, 0,8, CaO 44,6, MgO 48,7, п.п.п. 1,4, огнеупорность сос тава по изобретению составляет более 1680С, а по прототипу 15401680°С, плотность 2,94. Износоустойчивость огнеупорного состава по изобретению выше известного на 37,5%. Экономическая эффективность применения нового состава заключается в его более высокой стойкости. Снижаются затраты материалов на образование защитного состава из-за уменьшения частоты нанесения его на футеровку. Экономическая эффективность применения нового состава составляет 3250 руб в расчете на одну печь. Формула изобретения Огнеупорный состав для защиты футеровки преимущественно при производстве флюсов во вращакицейся печи, В1шючакйций железосодержащие в&щества, отличающийся тем, что, с целью повышения его износоустойчивости, в качестве жеезосодержащих веществ используют следующие компоненты, об.%: Сырой сидерит65-80 Железорудные окатьшш ,20-35 Источники информации, принятые во внимание при экспертиз4 1.Авторское свидетельство СССР № 383702, кл. С 04 В 35/02, 1971. 2.Авторское свидетельство СССР № 404817, кл, С 04 В 35/68, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| Способ получения офлюсованных железорудных окатышей | 1984 |

|

SU1255655A1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ШАХТЕ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445375C2 |

| Способ охлаждения железорудных окатышей | 1985 |

|

SU1258860A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ получения офлюсованных окаты-шЕй из СЕРНиСТыХ жЕлЕзОРудНыХ КОНцЕНТ-PATOB | 1979 |

|

SU834168A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

Авторы

Даты

1982-06-07—Публикация

1980-07-09—Подача