I

Изобретение относится к черной металлургии, преимущественно к получению офлюсованных железорудных окатышей .

Целью изобретения является повышение комплексности использования железорудного сырья, экономия бентони та, улучшение качества и технологичности готового продукта.

Боратовая руда содержит бор, гипс и оксид кальция. Внесенный рудой бор дополняет концентрацию этого элемента в окатышах до уровня, необходимого для получения из них легированного бором чугуна и борсодержащего шла ка, пригодного для извлечения бора химическим способом, что повьш1ает комплексность использования железорудного сырья. Гипс боратовой руды является связующим и может заменять бентонит. Опытным путем установлено, что по ЯЯЖУ1ЦИМ свойствам при окомко- вании железорудных концентратов 7-9% боратовой руды эквивалентны 1% бентонита. Высокое содержание оксида кальция в боратовой руде одновременно позволяет получать офлюсованные окатыши.

Наряду с этим, введенная в окатыши боратовая руда, имея низкую температуру плавления (I100-1200°с) способствует в процессе обжига окатышей образованию шлаковой связки, а следовательно упрочнению при более низкой температуре. Это в условиях существующего промьшшенного слоевого обжига сырья способствует лучшему упрочнению гранул нижней части слоя и в целом улучгаает качество готового продукта.

Окатьш1И из концентрата борсодер- жащей железной руды при низком содержании бора на при1 одном для проплавки в доменной печи, так как первичные шлаки из них в связи с высоким содержанием магнезии не фильтруются через коксовую нясядку при температуре доменного процесса. Введенный в железорудное сырье с боратовой рудой дополнительный бор разж11жает шлаки, делает их приемлемыми дпя доменной плавки и таким образом по- вьштается технологичность железорудного сырья.

Минимальный предел добавки боратовой руды - 1% от массы шихты взят в связи с тем, что ввод меньшего количества боратовой руд1)1 не дает по325097

10

)5

20

25

30

35

40

45

50

55

ложительного эффекта. Например, при добавке боратовой руды в количестве 0,5% от массы шихты качестпо окатышей не улучшается (табл.1) по сравнению с известным способом (пример 1) и шлак через коксовую насадку не фильтруется. Максимальный предел - 15% взят на том основании, что при большей добавке, например 16%, ухудшается качество окатьш1ей; при обжиге образуются спеки и конгломерат, прочность готового продукта снижается, а содержание серы в нем - повышается. Кроме того, концентрация В.О в доменном шлаке из окатьшей с добавкой боратовой руды более 15Z начинает существенно снижаться из- за роста удельного выхода шлака, что снижает его ценность как сырья дпя борперерабатывающей промьпплен- ности.

В качестве исходного материала дпя получения окатьш1ей используют концентрат железной руды, содержаш ий,%: Fe 61,8; FeO 26,7; Si02 1,5} CaO 0,1; А120з 0,8; MgO 6,; BjOj 1,6.

В шихту перед окомкованием вводят бентонит, известняк и боратовую руду, которая характеризуется сле- дущим химическим составом,%: BjOj В,8; СаО 26,7; MgO 5,; CO-j 1,3; so; 0,5; 1,1; ,3.

Добавки боратовой руды вводят взамен бентонита и известняка из расчета, что 1% бентонита эквивалентен 8% боратовой руды. Офлюсованные окатьтш обжигают при 1300°С. Готовый продукт проплавляют на чугун и шлак доменного состава основностью CaO/SiO. -1.1.

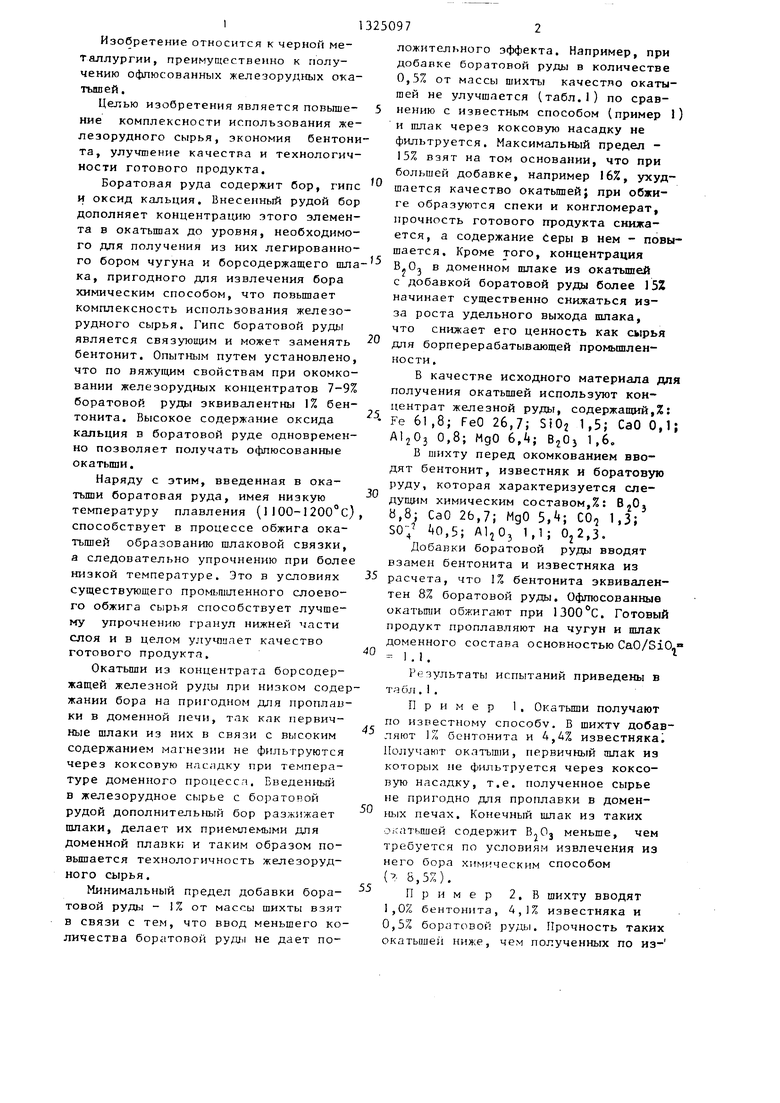

Результаты испытаний приведены в табл.I.

Пример 1 . Окатьшзи получают по известному способу. В шихту добавляют % бентонита и 4,4% известняка. Получают окатыши, первичный шлаК из которых не фильтруется через коксовую насадку, т.е. полученное сырье не пригодно для проплавки в доменных печах. Конечный шлак из таких окатьшей содержит B.Oj меньше, чем требуется по условиям извлечения из него бора химическим способом (- 8,5%).

Пример 2.В шихту вводят 1,0% бентонита, 4,)% известняка и 0,5% боратовой руды. Прочность таких окатьппей ниже, чем полученных по известному способу, а первичный шлак из окатышей также не фильтруется через коксовую насадку.

Пример 3, В шихту вводят 1,0% боратовой руды вместо 0,1% бентонита и 0,6% известняка. Полученные окатыши имеют качество вьш)е, чем в примере 1. Шлак из окатышей фильтруется и имеет кондиционный по бору состав - 9,7% BjOj.

Пример 4. Введение в шихту п по предлагаемому способу 7,3% боратовой руды обеспечивает полный вывод известняка ( с сохранением основности ) и 0,9% бентонита. Качество ока- тышей и содержание в шлаке из них выше, чем в примере 3. Шпак жид- коподвижный и пригоден для извлечения бора.

Пример 5. Добавки в шихту 15% боратовой руды без бентонита и известняка увеличивают основность ока- тьш1ей до 2,50 с повьш1ением по сравнению с примером 4 прочности окомкованного продукта и содержания BjO в доменном шлаке.

Пример 6.С добавлением в шихту 16% боратовой руды без бенто- нита и известняка основность окатышей увеличивается до 2,60, гранулы при обжиге спекаются, прочность их снижается, по сравнению с примером 5 с 3,2 до 2,8 кН/окат., содержание серы резко повьш1ается с 0,03 до 0,06%

Добавка в железорудную шихту,% бентонита известняка Соратовой руды

Качество и технологичность окатышей

Прочность на сжатие, кН/ока по высоте, слоя обжига;

верх низ

В доменном сшаке содержание BjO, снижается с 14,4 до 13,1%.

Таким образом, предлагаемый способ гюлучсилл офлюсованных окатышей предусматривающий ввод в шихту перед окомкованием в качестве связующего и флюса - боратовой руды в количестве 1-15% от массы шихты по сравнению с известным способом позволяет: 3KOHON«Tb дефицитный бентонит из соотношения 7-9% боратовой руды эквивалентны 1% бентонита; получать офлюсованные железорудные окатьшш повышенного качества с прочностью на сжатие в среднем по слою 2,8-3,2 кН/окат выплавлять природно-легироваиный чугун с содержанием бора 0,11-0,17%; получать борсодержащий шлак с содержанием BjOj 9,7-14,4%, который может использоваться в качестве сырья для получения бора.

Формула изобретения

Способ получения железорудных окатышей, включаю1ций введение в шихту связукицего и флюса, окомкование шихты и высокотемпературный обжиг гранул, отличающийся тем что, с целью повьппения комплексности использования железорудного сырья, экономии бентонита, улучшения качества и технологичности готового про- дукта, Б качестве флюса и связующе- го используют боратовую руду в количестве 1-15% от массы шихты.

1.0 4,1 0.5

0,9 0,1 3,8 О 1,0 7,3

О О О - О 15,0 16,0

3,2 1.9

3,4 3,3 3,4 2,9 2,1 2,5 3,0 2,8

Фильтруемость юлака через коксовую насадкуНе ())ильтруется

Соде{ жание а доменном шлаке,Z 8,28,8

Продолжение таблицы

Фильтруется

9,7 13,5 1А,А 13,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Шихта для производства окатышей | 1985 |

|

SU1350184A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Способ производства железорудных окатышей | 1985 |

|

SU1330196A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Вегмйн Е.Ф., Жеребин Б.Н | |||

| и др | |||

| Металлургия чугуна | |||

| - М.: Металлургия, 1978, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-07—Подача