Cai sfHgenae беры 8 шьгте

OtWUWtttf Sit;

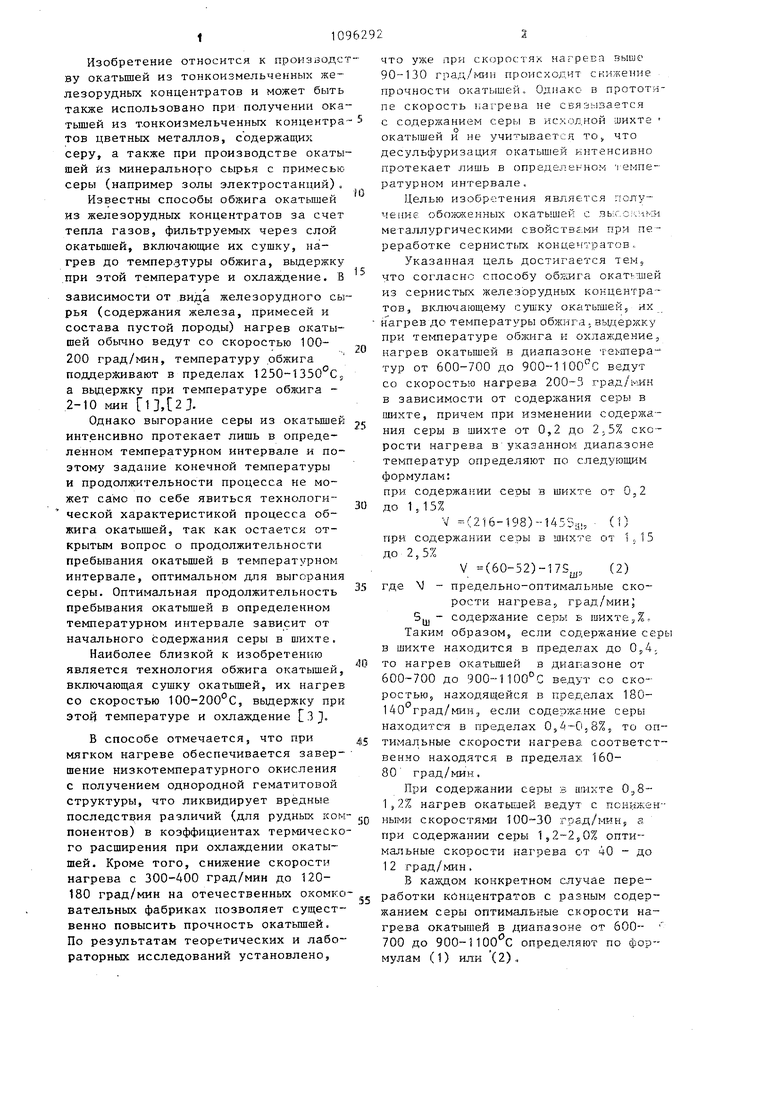

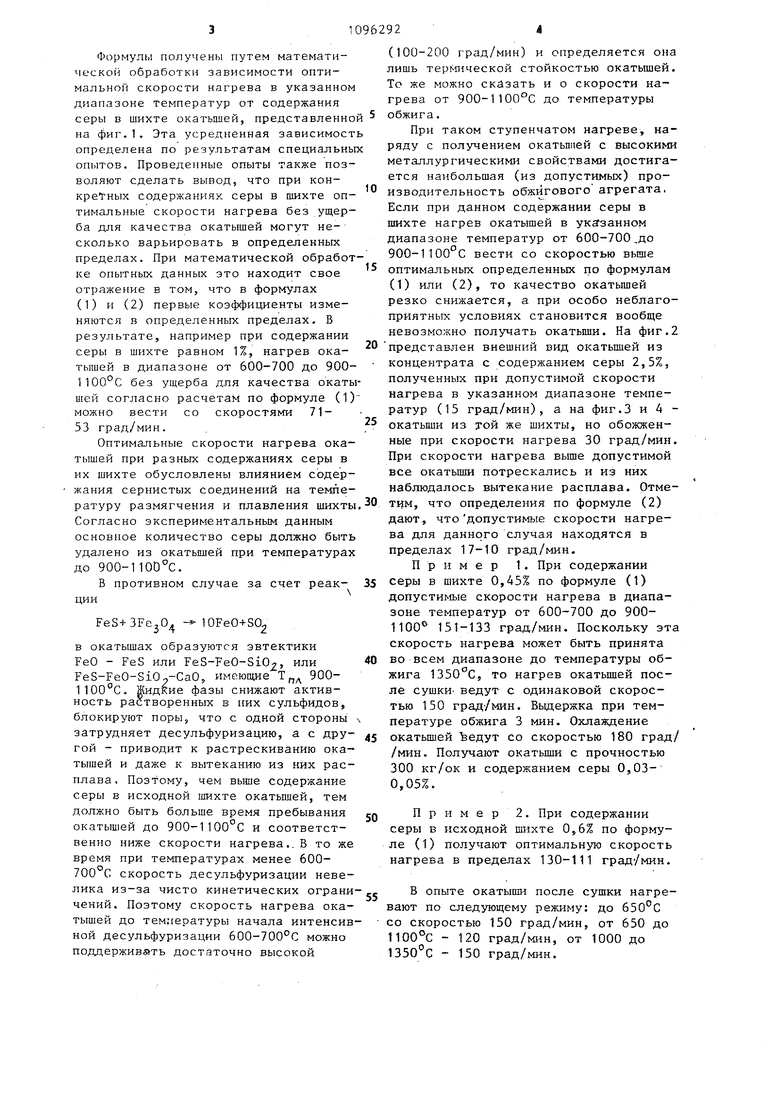

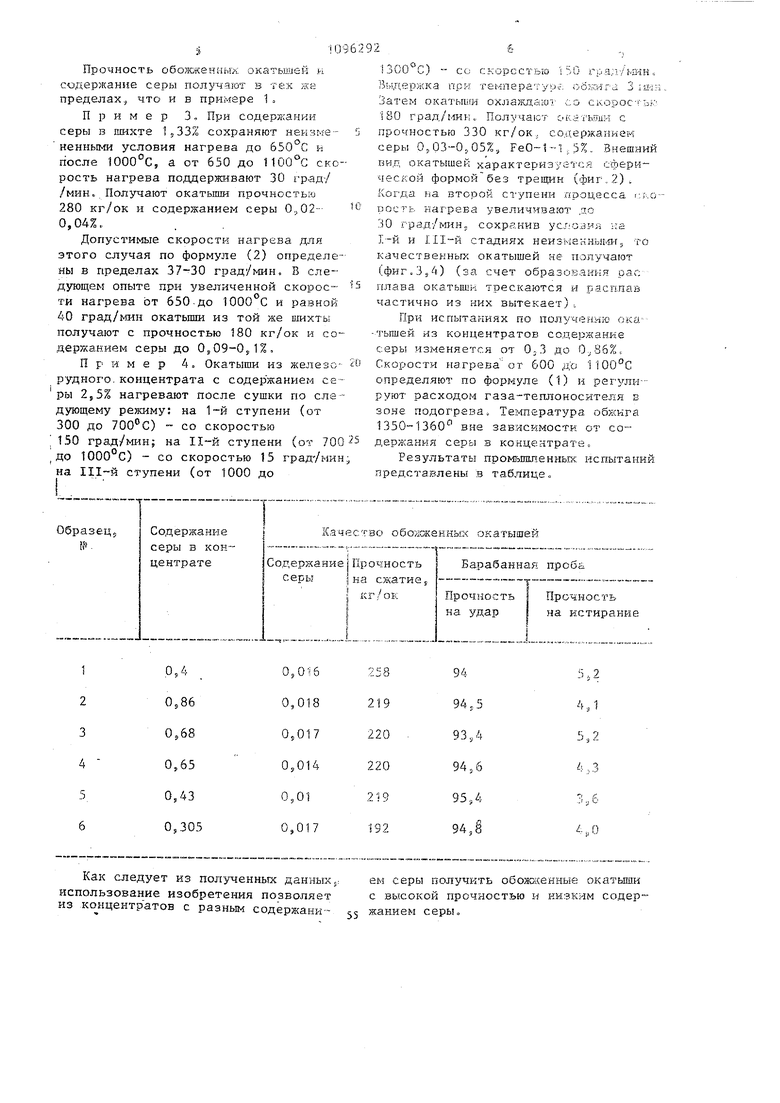

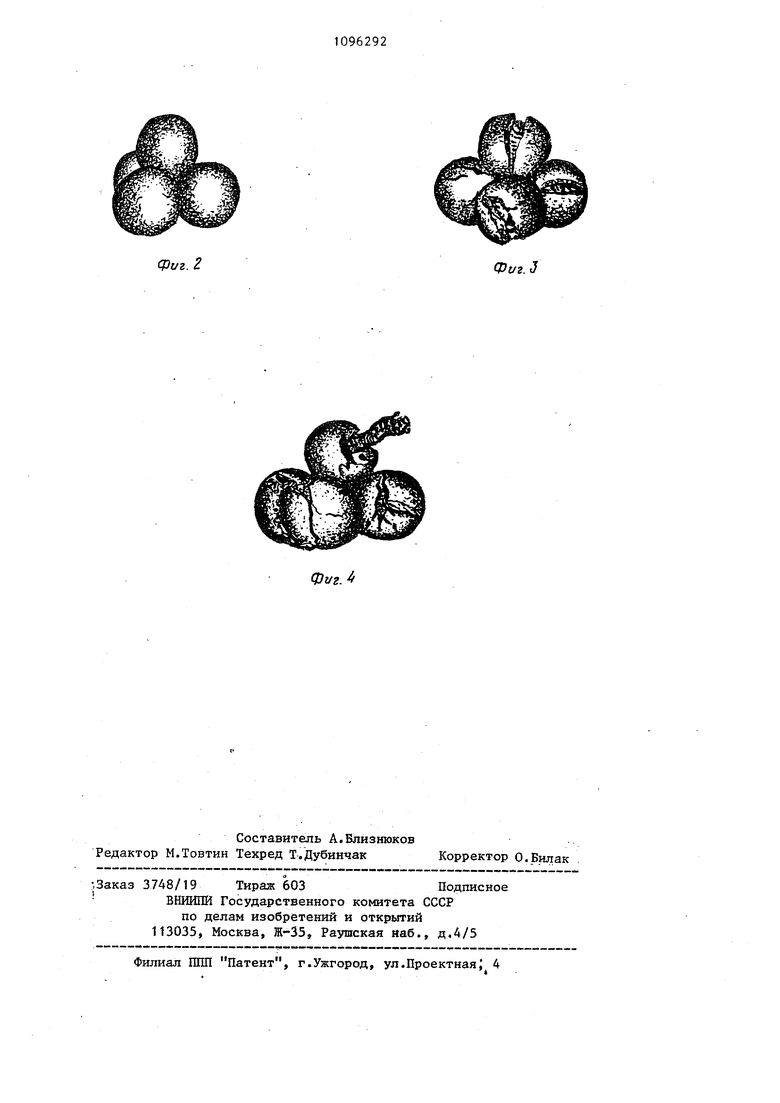

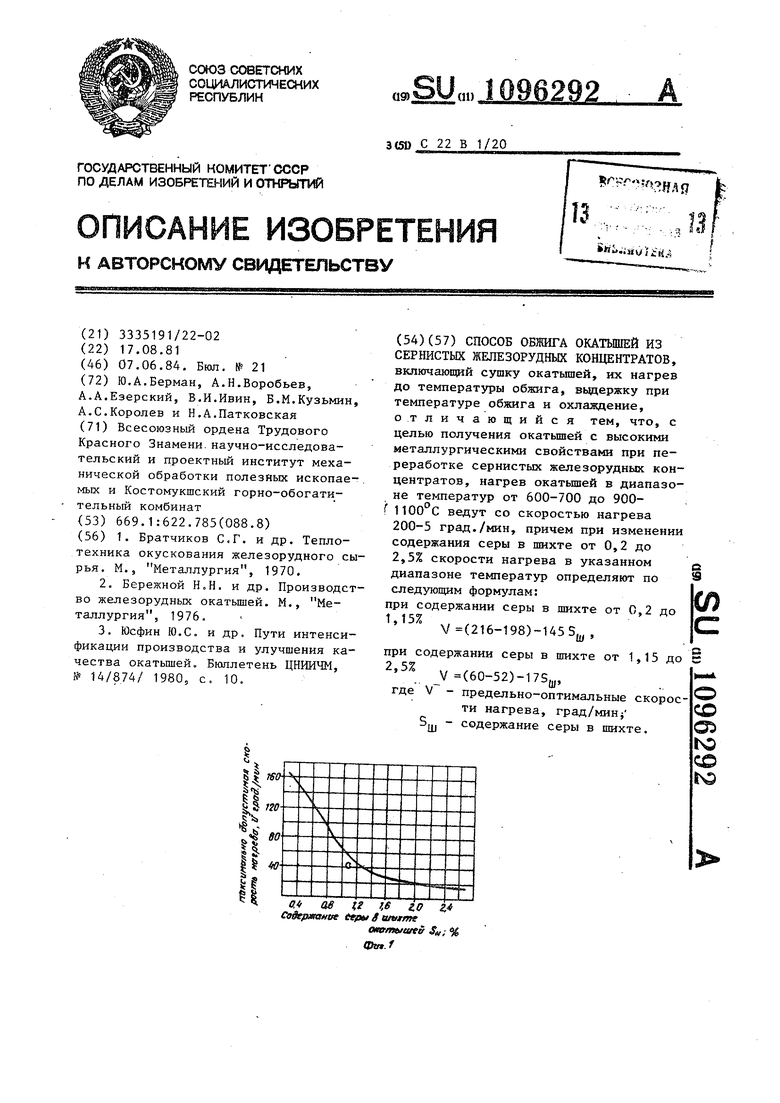

фи. f Изобретение относится к проиэ1зодс ву окатьшей из тонкоизмельченных железорудных концентратов и может быть также использовано при получении ока тышей из тонкоизмельченных концентра тов цветных металлов, содержащих серу, а также при производстве окаты шей из минерального сьгрья с примесью серы (например золы электростанций). Известны способы обжига окатьшей из железорудньк концентратов за счет тепла газов, фильтруемых через слой окатышей, включающие их сушку, нагрев до температуры обжига, выдержку при этой температуре и охлаждение. В зависимости от .вида железорудного сы рья (содержания железа, примесей и состава пустой породы) нагрев окатышей обычно ведут со скоростью 100200 град/мин, температуру обжига поддерживают в пределах 1250-1 а вьщержку при температуре облшга 2-10 мин ri,2j. Однако выгорание серы из окатышей интенсивно протекает лишь в определенном температурном интервале и поэтому задание конечной температуры и продолжительности процесса не может само по себе явиться технологической характеристикой процесса обжига окатьш ей, так как остается открытым вопрос о продолжительности пребывания окатьш1ей в температурном интервале, оптимальном д,пя выгорания серы. Оптимальная продолжительность пребывания окатьшей в определенном температурном интервале зависит от начального содержания серы в пгахте. Наиболее близкой к изобретению является технология обжига окатьш1ей, включающая сушку окатьш1ей, их нагрев со скоростью 100-200°С, выдержку при этой температуре и охлаждение 3 В способе отмечается, что при мягком нагреве обеспечивается завершение низкотемпературного окисления с получением однородной гематитовой структуры, что ликвидирует вредные последствия различий (для рудных ком понентов) в коэффициентах термическо го расширения при охлаждении окатышей. Кроме того, снижение скорости нагрева с 300-400 град/мин до 120180 град/мин на отечественных окомко нательных фабриках позволяет существенно повысить прочность окатьш1ей По результатам теоретических и лабораторных исследований установлено. что уже при скоростяк нагрева выше 90-130 град/мли происходит снижение прочности окатышей. Однако в прототипе скорость нагрева не связывается с содержанием серы в исходной шихте окатышей и не учитывается то, что десульфуризация окатышей кнтенсивно протекает лишь в определенном температурном интервале. Целью изобретения является получение обожженных окатышей с зь::гс:-,:1ки металлургическими свойствами при переработке сернистых KOHuetiTpaTOB „ Указанная цель достигается тем, что согласие способу обяжга окатьшей из сернистых железорудных концентратов, включающему сушку окатышей, их нагрев до температуры обжига, вьщержку при температуре облшга и охлаждение, нагрев окатышей в диапазоне т-еьтера- тур от 600-700 до 900-1100 С ведут со скоростью нагрева 200-3 град/ьшн в зависимости от содержания серы в шихте, причем при изменении содержания серы в шихте от 0,2 до 2,5% скорости нагрева в указанном диапазоне температур определяют по следующим формулам: при содержании серы в шихте от 0.2 до 1,15% V (216-198)--1455ц|, (О при содержании серы в от 1.15 до 2,5% V ---(60-52)-172,,, (2) где V - предельно-оптимальные скорости нагрева,, град/мин; Sjjj - содержание серы Е шихте5%. Таким образом, если содержание серы в шихте находится в пределах до 0,4. то нагрев окатышей в диапазоне от 600-700 до 900-1 ведут со скоростью, находящейся в пределах 180140град/мин,, если содерже.ние серы находится в пределах О,4-0.8%, то оптимальные скорости нагрева соответственно находятся в пределах 16080 град/мин. При содержании серы в шихте 0.,81,2% нагрев окатышей ведут с пониженными скоростями 100-30 град/мин, а при содержании серы 152-2 0% оптимальные скорости нагрева от 40 - до 12 град/мин. В каждом конкретном случае переработки концентратов с разным содержанием серы оптимсшьные скорости нагрева окатышей в диапазоне от 600- 700 до дОО-ИОО С определяют по формулам (1) или (2)., Формулы получены путем математической обработки зависимости оптимаоТьной скорости нагрева в указанном диапазоне температур от содержания серы в шихте окатышей, представленно на фиг.1. Эта усредненная зависимост определена по результатам специальны опытов. Проведенные опыты также позволяют сделать вывод, что при конкретных содержаниях серы в шихте оптимальные скорости нагрева без ущерба для качества окатышей могут несколько варьировать в определенных пределах. При математической обработ ке опытных данных это находит свое отражение в том, что в формулах (1) и (2) первые коэффициенты изменяются в определенных пределах. В результате, например при содержании серы в шихте равном 1%, нагрев окатышей в диапазоне от 600-700 до 900 1 без уш;ерба для качества окаты шей согласно расчетам по формуле (1 можно вести со скоростями 71- 53 град/мин. Оптимальные скорости нагрева скатышей при разных содержаниях серы в их шихте обусловлены влиянием содержания сернистых соединений на температуру размягчения и плавления шихты Согласно экспериментальным данным основное количество серы должно быть удалено из окатьшей при температурах до 900-1100 с. В противном случае за счет реак10FeO+SOFeS+SFejQ в окатышах образуются эвтектики FeO - FeS или FeS-FeO-Si02, или FeS-FeO-SiO -CaO,, имеющие Т„д 9001100 0. Жидкие фазы снижают активность растворенных в них сульфидов, блокируют поры, что с одной стороны затрудняет десульфуризацию, а с другой - приводит к растрескиванию окатышей и даже к вытеканию из них расплава. Поэтому, чем выше содержание серы в исходной шихте окатьш1ей, тем должно быть больше время пребывания окатышей до 900-1100°С и соответственно ниже скорости нагрева.. В то же время при температурах менее 600700 С скорость десульфуризации невелика из-за чисто кинетических ограни чений. Поэтому скорость нагрева окатышей до температуры начала интенсив ной десульфуризации 600-700°С можно поддерживать достаточно высокой (100-200 град/мин) и определяется она лишь термшеской стойкостью окатышей. То же можно сказать и о скорости нагрева от 900-1100°С до температуры обжига. При таком ступенчатом нагреве, наряду с получением окатьппей с высокими металлургическими свойствами достигается наибольшая (из допустимых) про- изводительность обжигового агрегата, Если при данном содержании серы в шихте нагрев окатышей в указанном диапазоне температур от 600-700,до о 900-1100 С вести со скоростью выше оптимальных определенных по формулам (1) или (2), то качество окатышей резко снижается, а при особо неблагоприятных условиях становится вообще невозможно получать окатьш1И. На фиг.2 представлен внешний вид окатьшей из концентрата с содержанием серы 2,5%, полученных при допустимой скорости нагрева в указанном диапазоне температур (15 град/мин), а на фиг.З и 4 окатьш и из той же шихты, но обожженные при скорости нагрева 30 град/мин. При скорости нагрева выше допустимой все окатыши потрескались и из них наблюдалось вытекание расплава. ОтмеТИМ, что определения по формуле (2) дают, что допустимые скорости нагрева для данного случая находятся в пределах 17-10 град/мин. Пример 1. При содержании серы в шихте 0,45% по формуле (1) допустимые скорости нагрева в диапазоне температур от 600-700 до 9001100 151-133 град/мин. Поскольку эта скорость нагрева может быть принята во всем диапазоне до температуры обжига 1350С5 то нагрев окатышей после сушки- ведут с одинаковой скоростью 150 град-/мин. Вьщержка при температуре обжига 3 мин. Охлаждение окатышей Тзедут со скоростью 180 град/ /мин. Получают окатъши с прочностью 300 кг/ок и содержанием серы 0,030,05%. П р и м е р 2. При содержании серы в исходной Ш1хте 0,6% по формуле (1) получают оптимальную скорость нагрева в пределах 130-111 град/мин. В опыте окатыши после сушки нагревают по следующему режиму: до 650°С со скоростью 150 град/мин, от 650 до 1100°С - 120 град/мин, от 1000 до 1350°С - 150 град/MJiH.

Прочность обожженных окатышей к содержание серы получают в тех же пределах,, что и в примере 1 ..

Пример 3, При содерл;э.нки серы в шихте 1j33/o сохраняют неизмененными условия нагрева до 650°С к после 1000°С, а от 650 до 1100°С скорость нагрева поддерживают 30 град-/ /мин. Получают окатьшш прочностью 280 кг/ок и содержанием серы О,,020,04%,.

Допустимые скорости нагрева для этого случая по формуле (2) определены в пределах 37-30 град/мин, В еледyющe s опыте при увеличенной скороети нагрева от 650.до 1000 С и равной 40 град/мин окатьшш из той же шихты получают с прочностью 180 кг/ок и содержанием серы до 0509-05,1%.

Пример 4. Окатыши из железерудного.концентрата с содержанием серы 25,5% нагревают после сушки по следующему режиму: на ступени (от 300 до ) со скоростью 150 град/.шн; на ступени (от 700до 1000 С) - со скоростью 15 градУнин на ступени (от 1000 до

) -- со скоростью i ,:1-/кин., Выдержка при температур;, об;з-гга 3 ;щн Затем окатыши охлаждаю ;:о скооостьк 180 град/tfliK. Получают с.катьтАИ с прочностью 330 КГ/ОК; со,.: ержанкем серы О,03-0,05%, FeO-1-b:5%. Внешний вид окатышей характеризуется сферической формой без трещин (фиг.2). Когда на второй С1упени процесса г-г-.орость шгрева увеличивают ,ао 30 град умин 5 сохранив условия ;;а 1-й и стадиях неиЗ -1екнь 1-.о-Г5 то качественных окатышей не получают (фиг.354) (за счет образовакяя рас плава окатьши трескаются и расплав частично из них вытекает),

При испытаниях по получению ока-тышей из концентратов содержание серы изменяется от О.;3 до 0.86%,, Скорости нагреваот 600 до 1100°С определ.яют по формуле (1) и регули-руют расходом газа-теплоносителя в зоне подогрева. Температура обжига 1350-1360 вне зависимости от содержания серы в концентрате

Результаты пром ьшшенньгк: испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железорудныхОКАТышЕй | 1977 |

|

SU840170A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Шихта для производства окатышей | 1985 |

|

SU1350184A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ получения железорудных окатышей | 1988 |

|

SU1615203A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

| Способ получения офлюсованных железорудных окатышей | 1984 |

|

SU1255655A1 |

СПОСОБ ОБЖИГА ОКАТЫШЕЙ ИЗ СЕРНИСТЫХ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ, включающий сушку окатьпаей, их нагрев до температуры обжига, вьщержку при температуре обжига и охлаждение, отличающийся тем, что, с целью получения окатышей с высокими металлургическими свойствами при переработке сернистых железорудных концентратов, нагрев окатьшей в диапазоне температур от 600-700 до 900Г ведут со скоростью нагрева 200-5 град./мин, причем при изменении содержания серы в шихте от 0,2 до 2,5% скорости нагрева в указанном i диапазоне температур определяют по следующим формулам: (Л при содержании серы в шихте от 0,2 до 1 157 ° V

Как следует из полученньос данных,: использование изобретения позволяет из ко нцентратов с разныг содержани- 55

ем серы получить обожженнь5е окатыши с высокой прочностью и низким содержанием серы о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Братчиков С.Г | |||

| и др | |||

| Теплотехника окускования железорудного сырья | |||

| М., Металлургия, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Производство железорудных окатышей | |||

| М., Металлургия, 1976, 3.Юсфин Ю.С | |||

| и др | |||

| Пути интенсификации производства и улучшения качества окатышей | |||

| Бюллетень ЦНИИЧМ, № 14/874/ 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-06-07—Публикация

1981-08-17—Подача