(54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО

ГАЛТОВОЧНОГО МАТЕРИАЛА ИЯ БАЙКАЛИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2293892C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| Способ получения порошковой быстрорежущей стали | 1991 |

|

SU1801142A3 |

| Способ получения поликристаллических алмазов | 1990 |

|

SU1775357A1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2015 |

|

RU2593241C1 |

I

Изобретение относится к области изготовления абразивного галтовочно го материала и может найти применегние в различных областях машиностроения.

Известен способ изготовления абразивного материала для объемной виб- рообработки из байкалита при котором его дробят, а затем сортируют по размериь1м фракциям l}.

Однако режущие свойства абразива, полученного известным способом, недостаточно высоки, поскольку значительную долю минералогического состава метаморфических горных пород, к которым относится байкалит, занимают мягкие композиции с твердостью 1-2.5 по минерологической шкале Мооса.

Значительную долю мягких композиций составляют хлориты (водвые силикаты магния, железа, апюмншм).

Цепью изобретения является noiabiшение режущих свойств абразивного материала из байкалита.

Цель достигается тем, что предварительно раздробленный и отсортированный по размернь1М фракциям абра- зивш.й материал из байкалита нагревают до 820-860 С со скоростью 30ЗЗ С в час и выдерживают при заданной температуре в течение 15-30 ч.

В интервале температур 820-860°С происходит распад структуры хлоритов с полным выделением воды и обраtoзованием минерала с оливиновой струютурой с твердостью по минералогической шкале 6,5-7, т.е. обладающего режущими свойствами. Имиощиеся в структуре породы слюда и хлориты

15 при сксчости нагрева вспучиваются и разрушают абразивньй материал. Выдержка при максимальной температуре нагрева в течение 15-30 ч обеспечивает полное прокаливание

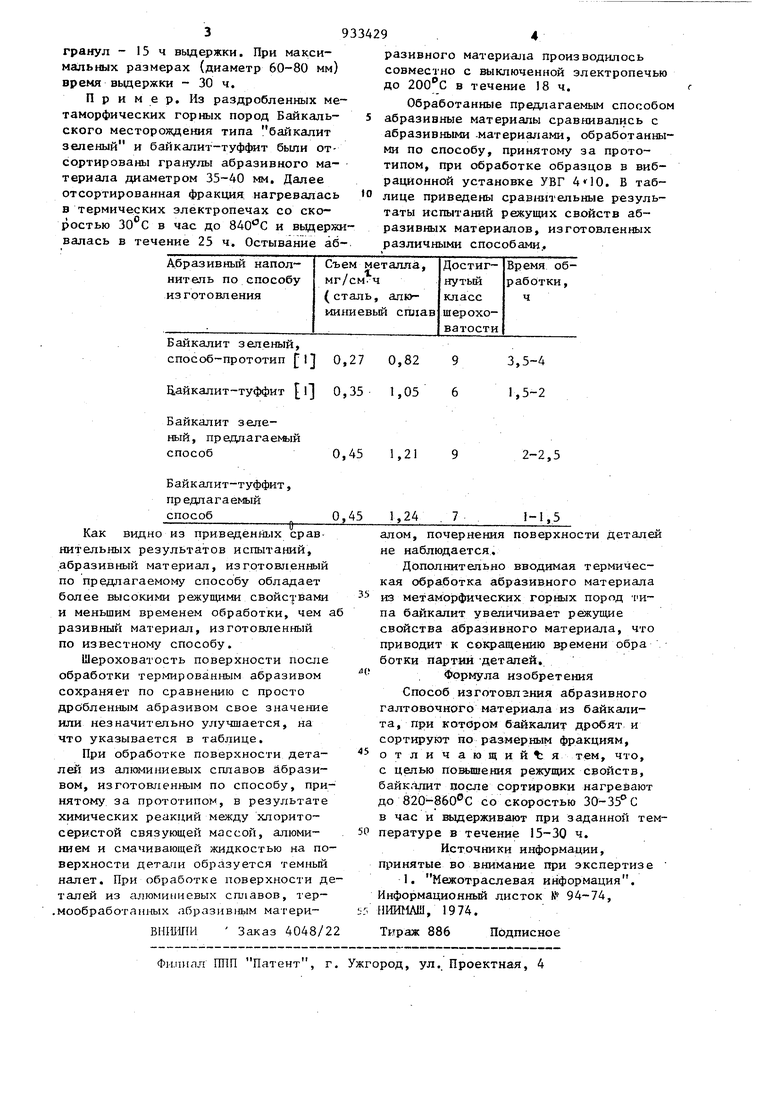

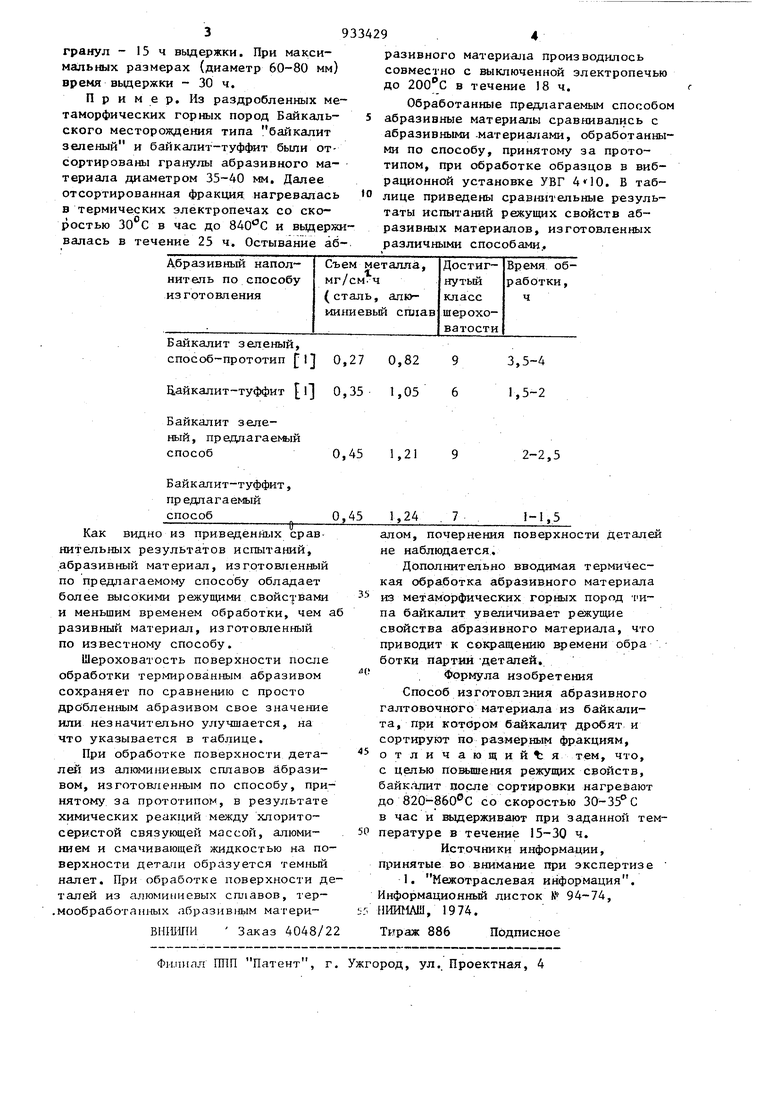

29 гранулы абразивного материала, причем выдержка при максимальной температуре нагрева зависит от величины гранул. При минимальном размере 39 гранул - 15 ч выдержки. При максимальных размерах (диаметр мм) время выдержки - 30 ч. Пример. Из раздробленных метаморфических горных пород Байкальского месторождения типа байкалит зеленый и байкалит-туффит были отсортированы гранулы абразивного материала диаметром 35-40 мм. Далее отсортированная фракция нагревалась в термических электропечах со скоростью 30°С в час до и вьщержи валась в течение 25 ч. Остывание абразивного материала производилось совместно с выключенной электропечью до 200с в течение 18 ч. Обработанные предлагаемым способом абразивные материалы сравнивались с абразивными -материалами, обработанными по способу, принятому за прототипом, при обработке образцов в вибрационной установке УВГ . В таблице приведены сравшпельные результаты испытаний режущих свойств абразивных материалов, изготовленных различными способами..

Авторы

Даты

1982-06-07—Публикация

1980-08-04—Подача