Изобретение относится к получению известковой суспензии для выщелачивания боксита при производстве глинозема.

Известен способ гашения извести, включающий загрузку негашеной извести, гашение ее водой при температуре 82-88°С на известь-пушонку или на известковую суспензию, выгрузку готового продукта. При этом температуру горячей воды, применяемой для гашения извести, поддерживают с точностью до 3°С [Бойнтон Р.С. Химия и технология извести. - М.: Изд-во литературы по строительству, 1972, -с.174-176].

Недостатки данного способа следующие:

- разведение шлама (репульпация извести-пушонки) горячей водой приводит к добавлению к оборотному или маточному алюминатному раствору глиноземного производства дополнительного количества воды, которую необходимо выпаривать при получении глинозема и галлия, что требует дополнительного количества топлива, а это, в свою очередь, снижает экономичность и эффективность производства;

- необходимость поддерживания температуры горячей воды, применяемой для гашения извести, с точностью до 3°С является дорогостоящим процессом.

Известен также способ гашения извести, согласно которому производят загрузку негашеной извести, гашение негашеной извести на известь-пушонку, разведение жидкостью извести-пушонки с получением известковой суспензии, выгрузку готовой продукции [Зайцев И.Д., Ткач Г.А., Стоев Н.Д. Производство соды. - М.: Химия, 1986, с.73-80].

Недостатком данного способа, как и предыдущего, является разведение извести-пушонки жидкостью, например дистиллерной, полученной из промышленных стоков содовых заводов, что приводит к добавлению к оборотному алюминатному раствору глиноземного производства дополнительного количества воды, которую необходимо выпаривать при получении глинозема и галлия, что способствует снижению экономичности и эффективности производства.

Наиболее близким к заявляемому является способ гашения извести, включающий загрузку негашеной извести, гашение извести жидкостью на известь-пушонку, получение известковой суспензии, отделение недопала, его вывод и выгрузку готового продукта [а.с. СССР № 1514729 А1, опубл.15.10.1989].

Недостатком данного способа является разведение извести-пушонки жидкостью и ее дальнейшее выпаривание, что снижает экономичность и эффективность производства.

Известен гаситель, содержащий приводной барабан с винтовыми лопастями, установленные с одного конца барабана устройства для загрузки материала и вывода готового продукта, с другого конца - устройство для вывода недопала, соосно установленное внутри барабана и соединенное с устройством для загрузки материала, приспособление для предварительного гашения со спиральной навивкой и устройство для подачи жидкости, при этом приспособление для предварительного гашения выполнено в виде полого цилиндра, который установлен с зазором к торцевой стенке барабана, а его диаметр превышает диаметр устройства для вывода готового продукта [А.С. СССР №1085947, С 04 В 1/08, 1981].

Известь на гашение из загрузочной течки поступает в полый цилиндр, в который с разгрузочной стороны вывода недопала подается вода и при помощи спиральной навивки перемещается в сторону разгрузки недопала и поступает в приводной барабан. Крупные куски непогасившейся извести лопастями направляются в разгрузочный конец барабана, а мелкая гашеная известь при помощи обратного винта выводится из барабана со стороны загрузки исходной извести.

Указанный гаситель имеет следующие недостатки:

- низкое качество готового продукта и низкий коэффициент выхода готового продукта, обусловленные отсутствием классификации, в результате чего в готовый продукт поступают непогасившиеся куски извести и известняка;

- низкая производительность процесса гашения вследствие того, что для гашения используется малый объем полого цилиндра.

Известен также гаситель, содержащий корпус, устройство гашения извести, соединенное с устройством загрузки негашеной извести и устройством подачи жидкости, цилиндрический барабан, спиральное устройство, устройство вывода готового продукта, устройство вывода недопала [А.С. СССР №857037 А, опубликованное 23.08.1981]. Данное устройство является наиболее близким по технической сущности и достигаемому эффекту к заявляемому. Недостатком гасителя является низкая производительность процесса гашения и низкое качество готового продукта.

В основу настоящего изобретения поставлена задача создать способ гашения извести, в котором использование новых технологических приемов позволит получить максимальный коэффициент выхода продукта гашения извести и устранить попадание в алюминатный оборотный и маточный растворы глиноземного производства воды, благодаря чему исключены затраты топлива для ее выпаривания, что в результате обеспечит повышение экономичности и эффективности производства глинозема и галлия.

В основу настоящего изобретения поставлена также задача создать гаситель извести, в котором благодаря новому выполнению устройства гашения и введению новых дополнительных конструктивных средств удалось обеспечить повышение коэффициента использования гасителя извести и осуществить заявляемый способ гашения извести, обеспечивающий повышение производительности, качества и коэффициента выхода готового продукта.

Поставленная задача решается тем, что в способе гашения извести, включающем загрузку негашеной извести, гашение ее жидкостью на известь-пушонку, получение известковой суспензии, отделение недопала, его вывод и выгрузку готового продукта, согласно изобретению в качестве жидкости используют технологический промышленный конденсат, гашение на известь-пушонку осуществляют при весовом соотношении указанного конденсата и негашеной извести, равном 0,5-0,7, получение известковой суспензии осуществляют, подвергая известь-пушонку дозреванию и репульпированию оборотным или маточным растворами глиноземного производства.

Другая поставленная задача решается тем, что в гасителе извести, содержащем корпус, устройство гашения извести, соединенное с устройством загрузки негашеной извести и устройством подачи жидкости, цилиндрический барабан, спиральное устройство, устройство вывода готового продукта, устройство вывода недопала, согласно изобретению цилиндрический барабан, установленный неподвижно относительно корпуса, выполнен ситовым с диаметром отверстий, равном 0,003 - 0,006 диаметра укзанного барабана, устройство гашения извести содержит камеру гашения извести, связанную с помощью отверстий указаного барабана с камерой дозревания, которая соединена через спиральное устройство-дозатор с камерой репульпирования, между спиральным дозатором и камерой репульпирования установлен отражатель известковой суспензии, а гаситель дополнительно содержит спиральный ситовый конус для отделения недопала.

Согласно изобретению между устройством загрузки и камерой гашения извести установлено торцевое уплотнение.

Ось цилиндрического корпуса гасителя выполнена наклоненной на угол до 3 градусов, что обеспечивает улучшение перемещения продуктов гашения.

Гашение извести на известь-пушонку при температуре конденсата 55-80°С при весовом соотношении технологического промышленного конденсата и негашеной извести, равном 0,5-0,7, позволяет получить максимальный коэффициент выхода извести-пушонки из негашеной извести.

Дозревание и дальнейшее репульпирование извести-пушонки оборотным или маточным растворами глиноземного производства позволяет устранить попадание из известковой суспензии в алюминатный оборотный и маточный растворы глиноземного производства дополнительного количества воды, что исключает затраты топлива для ее выпаривания, а это, в свою очередь, позволяет повысить экономичность и эффективность производства глинозема и галлия.

Выполнение устройства гашения из трех камер: камеры гашения извести, камеры дозревания и камеры репульпирования позволяет ликвидировать потери полученной извести-пушонки, не допустить попадание воды из известковой суспензии в алюминатный оборотный и маточный растворы и исключить расход дополнительного топлива для выпаривания воды из этих растворов, что позволяет повысить коэффициент использования гасителя, экономичность и эффективность производства глинозема и галлия.

Закрепление ситового барабана неподвижно относительно корпуса гасителя и выполнение отверстий в ситовом барабане с заданным диаметром позволяют устранить залипание отверстий ситового барабана продуктами гашения, а следовательно, увеличить производительность, уменьшить процент отходов и повысить качество продукта.

Установка отражателя известковой суспензии не позволяет последней переливаться в камеру дозревания, в результате чего повышается производительность гасителя.

Установка торцевого уплотнения между устройством загрузки и камерой гашения позволяет предотвратить перемещение извести-пушонки из камеры гашения за ее пределы, чем повышается выход годного продукта гашения.

Выполнение продольной оси гасителя наклонной позволяет улучшить перемещение продуктов гашения.

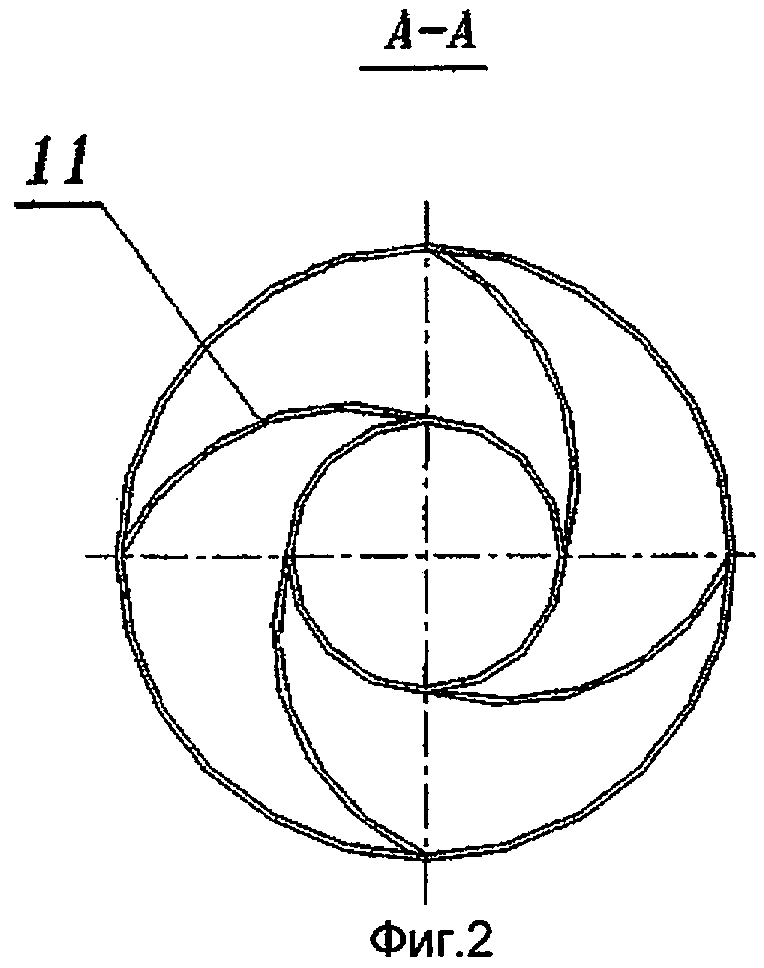

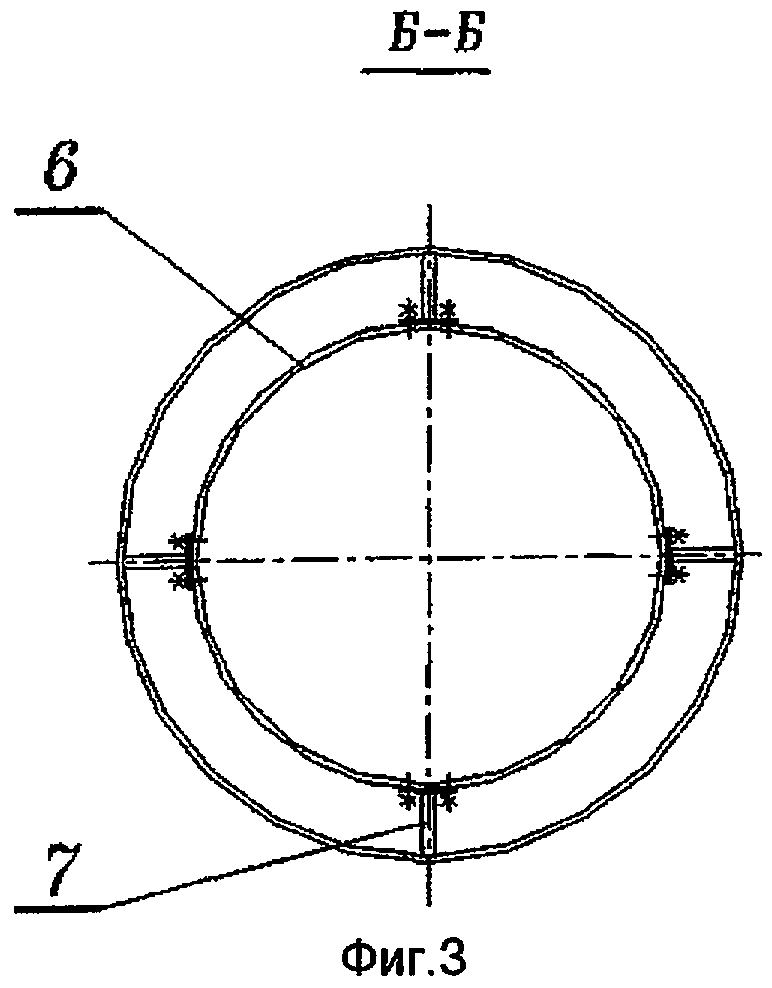

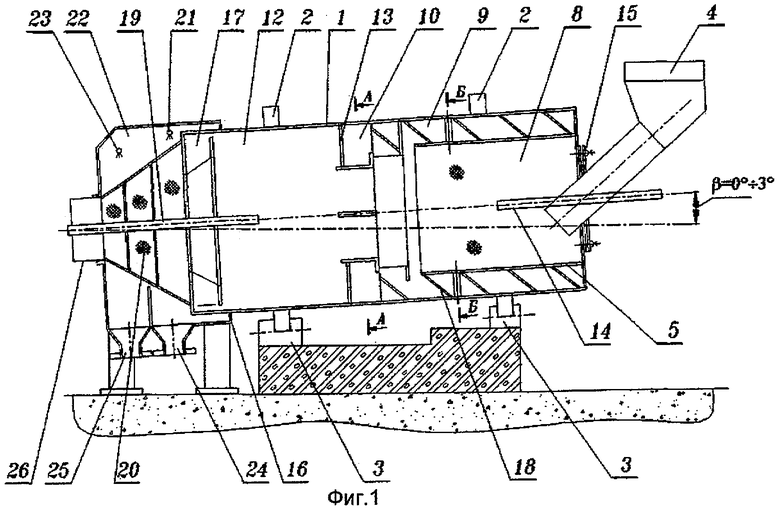

Изобретение поясняется чертежами, где на фиг.1 изображен гаситель извести, продольное сечение; на фиг.2 - сечение по А-А фиг.1, поперечное сечение спирального дозатора; на фиг.3 - сечение по Б-Б, поперечное сечение ситового барабана.

Гаситель извести содержит цилиндрический корпус 1 с бандажами 2, установленными на роликах 3, устройство загрузки 4, ситовый барабан 5, состоящий из секторов 6 и закрепленный неподвижно на стойках 7 к цилиндрическому корпусу 1, камеру гашения извести 8, камеру дозревания 9, спиральный дозатор 10 со спиралью дозировки-подачи извести-пушонки 11 в камеру репульпирования12, отражатель известковой суспензии 13, трубопровод 14 для подачи технологического промышленного конденсата, торцевое уплотнение 15 между устройством загрузки 4 и камерой гашения извести 8, мягкое уплотнение 16 и выгружатель известковой суспензии 17, спираль 18, трубопровод 19 для подачи алюминатного оборотного или маточного растворов, спиральный ситовый конус 20 для отделения недопала, форсунки 21 для подачи алюминатного оборотного раствора промывки отверстий в спиральном ситовом конусе 20 головки отбора известковой суспензии 22, форсунку для подачи промышленной воды для промывки недопала 23, патрубок для отвода известковой суспензии 24, патрубок для слива промышленной воды после промывки недопала 25, патрубок для вывода недопала 26.

Диаметр отверстий в ситовом барабане составляет 0,003-0,006 диаметра ситового барабана. При диаметре отверстий, меньших 0,003 диаметра ситового барабана, резко уменьшается производительность гасителя, известь-пушонка не отводится, так как ею забиваются отверстия в ситовом барабане. При диаметре отверстий, больших 0,006, - увеличиваются размеры частиц недопала и его количество возрастает, что резко ухудшает качество продукта гашения и увеличивает процент отходов.

Для улучшения перемещения продуктов гашения ось цилиндрического корпуса 1 гасителя выполнена наклоненной на угол до 3°. Величину угла можно регулировать изменением расстояния между осями роликов 3 в каждой паре роликов.

Способ гашения извести осуществляют следующим образом.

Куски негашеной извести через устройство загрузки 4 подают в ситовый барабан 5 камеры 8 гашения извести. Через трубопровод 14 подают с температурой 55-80°С технологический промышленный конденсат, имеющий следующие характеристики: щелочность - 50, жесткость -15, рН 9,47, и орошают слой извести.

Температура конденсата не должна быть менее 55°С, поскольку тогда резко снижается скорость гашения, а значит, и производительность процесса. Температура конденсата не должна быть выше 80°С, потому что тогда резко возрастет размер кристаллов продукта гашения в виде гидроксида кальция.

Гашение извести производят при весовом соотношении конденсата и негашеной извести, равном 0,5-0,7. Для этого автоматически регулируют подачу негашеной извести с помощью тарельчатого питателя и конвейерных весов (не показано) и подачу конденсата с помощью клапана (не показано). Соотношение конденсата и негашеной извести не должно быть меньше 0,5, так как тогда часть негашеной извести не проходит процесс гашения и попадает в камеру репульпации 12, где начинает интенсивно гаситься. Поскольку в процессе гашения извести оборотным или маточным растворами резко увеличивается вязкость суспензии, происходит замазывание отверстий выходного спирального ситового конуса 20, что, в свою очередь, приводит к потерям продукта. При соотношении конденсата и негашеной извести больше 0,7 появляется жидкая фаза в виде известкового теста и происходит замазывание им отверстий ситового барабана 5, что приводит к заливке конденсатом устройства загрузки 4.

Продуктом гашения являются известь-пушонка и частицы недопала, которые подают в камеру 8 гашения гасителя.

Ситовый барабан 5 вращают со скоростью 2-6 об/мин с помощью электродвигателя, редуктора и зубчатого венца (не показаны) на двух парах роликов 3.

При вращении ситового барабана 5 появляется радиальная центробежная сила, импульс которой благодаря трению передается слою извести-пушонки и кусков недопала, в результате чего он поднимается и поворачивается на определенный угол, при превышении которого слой соскальзывает по внутренней поверхности ситового барабана 5. Известь-пушонка и мелкие кусочки недопала извести проходят через отверстия ситового барабана 5 и с помощью спирали 18, за счет вращения корпуса 1 гасителя, перемещаются в камеру 9 дозревания, куда не подают конденсат.

После дозревания известь-пушонку и недопал с помощью спирального дозатора 10 передают в камеру 12 репульпирования, в которой известь-пушонку репульпируют оборотным или маточным растворами глиноземного производства, которые подают в камеру 12 репульпирования через трубопровод 19. В результате репульпирования извести-пушонки получают известковую суспензию, в которой отсутствует избыточная вода, которую нужно было бы испарять, затратив значительное количество топлива.

Отражатель 13 известковой суспензии не позволяет последней переливаться в камеру 9 дозревания, чем повышается производительность гасителя. Торцевое уплотнение 15 между устройством загрузки 4 и камерой 8 гашения предотвращает перемещение извести-пушонки из камеры 8 гашения за ее пределы, чем повышается выход годного продукта гашения.

Полученные продукты гашения и репульпирования - известковая суспензия и недопал - за счет вращения корпуса 1 гасителя поступают в спиральный ситовый конус 20 головки 22 отбора известковой суспензии. Известковую суспензию через спиральный ситовый конус 20 головки 22 отбора известковой суспензии и через патрубок 24 отводят из гасителя и используют в глиноземном производстве.

Отверстия в спиральном ситовом конусе 20 промывают алюминатным оборотным раствором, который подают на него через форсунку 21. Недопал промывают промышленной водой, которую подают через форсунку 23 и затем выводят через патрубок 25. Недопал выгружают через патрубок 26.

Заявляемые способ гашения извести и гаситель извести для его осуществления нашли применение для получения известковой суспензии в промышленных условиях ОАО "Николаевский глиноземный завод". Это исключило попадание в технологические растворы глиноземного производства дополнительного количества воды, отпала необходимость ее выпаривания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАСИТЕЛЬ ИЗВЕСТИ | 2009 |

|

RU2396225C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2011 |

|

RU2477714C1 |

| ГАСИТЕЛЬ ИЗВЕСТИ | 1994 |

|

RU2067561C1 |

| ГИДРАТОР-СЕПАРАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2363672C2 |

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

| Гаситель извести | 1980 |

|

SU885170A1 |

| Гаситель извести | 1989 |

|

SU1625840A1 |

| Гаситель извести | 1979 |

|

SU933646A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАШЕНОЙ ИЗВЕСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2002 |

|

RU2209833C1 |

Изобретение относится к получению известковой суспензии для выщелачивания боксита при производстве глинозема и галлия. В способе гашения извести, включающем загрузку негашеной извести, гашение ее жидкостью на известь-пушонку, получение известковой суспензии, отделение недопала, его вывод и выгрузку готового продукта, согласно изобретению в качестве жидкости используют технологический промышленный конденсат, гашение на известь-пушонку осуществляют при весовом соотношении указанного конденсата и негашеной извести, равном 0,5-0,7, получение известковой суспензиии осуществляют, подвергая известь-пушонку дозреванию и репульпированию оборотным или маточным растворами глиноземного производства. В гасителе извести, содержащем корпус, устройство гашения извести, соединенное с устройством загрузки негашеной извести и устройством подачи жидкости, цилиндрический барабан, спиральное устройство, устройство вывода готового продукта, устройство вывода недопала, согласно изобретению цилиндрический барабан, установленный неподвижно относительно корпуса, выполнен ситовым с диаметром отверстий, равным 0,003-0,006 диаметра указанного барабана, устройство гашения извести содержит камеру гашения извести, связанную с помощью отверстий указанного барабана с камерой дозревания, которая соединена через спиральное устройство-дозатор с камерой репульпирования, между спиральным дозатором и камерой репульпирования установлен отражатель известковой суспензии, а гаситель дополнительно содержит спиральный ситовый конус для отделения недопала. Согласно изобретению между устройством загрузки и камерой гашения извести установлено торцевое уплотнение. Продольная ось гасителя наклонена на угол до 3 градусов. Технический результат - повышение коэффициента использования гасителя, его производительности, качества и коэффициента выхода готового продукта, экономичности и эффективности производства глинозема и галлия. 2 н. и 2 з.п. ф-лы, 3 ил.

| SU 1514729 А1, 15.10.1989 | |||

| Гаситель извести | 1979 |

|

SU857037A1 |

| ГАСИТЕЛЬ ИЗВЕСТИ | 1991 |

|

SU1826459A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ МАТОЧНЫХ И ОБОРОТНЫХ РАСТВОРОВ ПРОЦЕССА БАЙЕРА | 1989 |

|

SU1785281A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2002 |

|

RU2209833C1 |

| US 5145556 А, 08.09,1992 | |||

| ЗАЙЦЕВ И.Д | |||

| и др | |||

| Производство соды | |||

| - М.: Химия, 1986, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

2006-10-20—Публикация

2004-09-08—Подача