(5) СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирования стали и сплавов | 1977 |

|

SU635142A1 |

| Способ внепечной обработки стали | 1987 |

|

SU1650716A1 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| Смесь для рафинирования, раскисления и легирования стали | 1989 |

|

SU1632984A1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

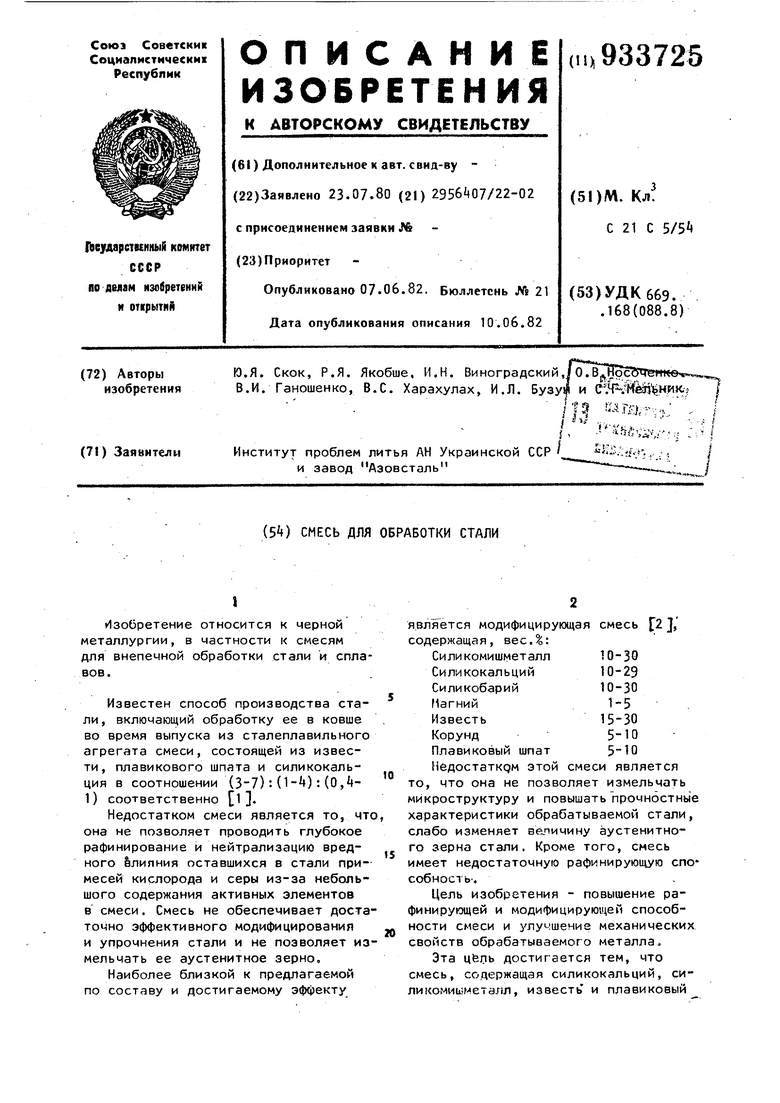

Изобретение относится к черной металлургии, в частности к смесям для внепечной обработки стали и спла вов. Известен способ производства стали , включающий обработку ее в ковше во время выпуска из сталеплавильного агрегата смеси, состоящей из извести, плавикового шпата и силикокальция в соотношении (3-7):(1-):(0,1) соответственно р . Недостатком смеси является то, чт она не позволяет проводить глубокое рафинирование и нейтрализацию вредного 1лилния оставшихся в стали примесей кислорода и серы из-за небольшого содержания активных элементов в смеси. Смесь не обеспечивает доста точно эффективного модифицирования и упрочнения стали и не позволяет из мельчать ее аустенитное зерно. Наиболее близкой к предлагаемой по составу и достигаемому эффекту является модифицирующая смесь 2 J, содержащая, вес.: Силикомишметалл Силикокальций Силикобарий Нагний Известь Корунд Плавиковый шпат Недостаткдм этой смеси является то, что она не позволяет измельчать микроструктуру и повышать прочностные характеристики обрабатываемой стали, слабо изменяет величину ёустенитного зерна стали. Кроме того, смесь имеет недостаточную рафинирующую способность-. Цель изобретения - повышение рафинирующей и модифицирующей способности смеси и улучшение механических свойств обрабатываемого металла Эта цЬль достигается тем, что смесь, содержащая силикокальций, силикомиыметалл, известь и плавиковый

шпат, дополнительно содержит феррованадий и феррониобий при следующем соотношении компонентов, вес.: Силикокальций 10-20 Силикомишметалл 10-30 Феррованадий l-t Феррониобий 1Известь О-бО

Плавиковый шпат 5-15 Силикокальций и силикомишметалл в смеси выполняют роль модификатора, вследствие наличия в них химически активных и поверхностно активных элементов - кальция и редкоземельных металлоЗо Наибольшая эффективность, обработки стали достигается при отношении силикокальция к силикомишметаллу в смеси в пределах 0,5-1. При обработке стали смесью кальций вступает во взаимодействие с примесями в первую очередь с кислородом и серой, приводит к диспергированию и вы зывает глобуляризацию неметаллических включений. При содержании силикокальция в смеси менее 10 его влия |ние на количество, химический состав и дисперсность неметаллических включений мало заметно. При применении смеси для обработки стали с содержанием силикокальция более 20 повышается загрязненность окружающей сре ды вследствие испарения кальция. Кро ме того, в стали заметно увеличивает ся содержание кремния, что приводит к ограничению расхода смеси, а следо вательно, и эффективности обработки при производстве низкокремнистых марок стали. Эффективность смеси повышается при применении силикокальция марок СК10 или СК15 с содержанием кальция 10-20, а также ферросиликокальцип. Силикомишметалл вместе с силикокальцием нейтрализует вредное влияние серы и кислорода на качество и свойства стали, повьпиает температуру затвердевания неметаллических включений, способствует получению в стали неметаллических включений наиболее благоприятного типа - мелких, глобулярных оксидов в сульфидных обо ломках. При содержании силикомишметалла в смеси меньше 10% уменьшается эффективность обработки вследствие малого количества введенных в сталь редкоземельных металлов Силикомишметалл в смеси в коли-честве свыше ограничивает расход смеси при обработке низкокремнистых сталей. Для приготовления смеси можно использовать силикомишметалл различных марок (сцемиш, сиитмиш, ФСМИ, ФСМ и др. с суммарным содержанием РЗМ до 30). Применение силикомишметалла с содержанием РЗМ свыше 30% и расходе смеси 10 кг/т может привести к ухудшению разливаемости стали.

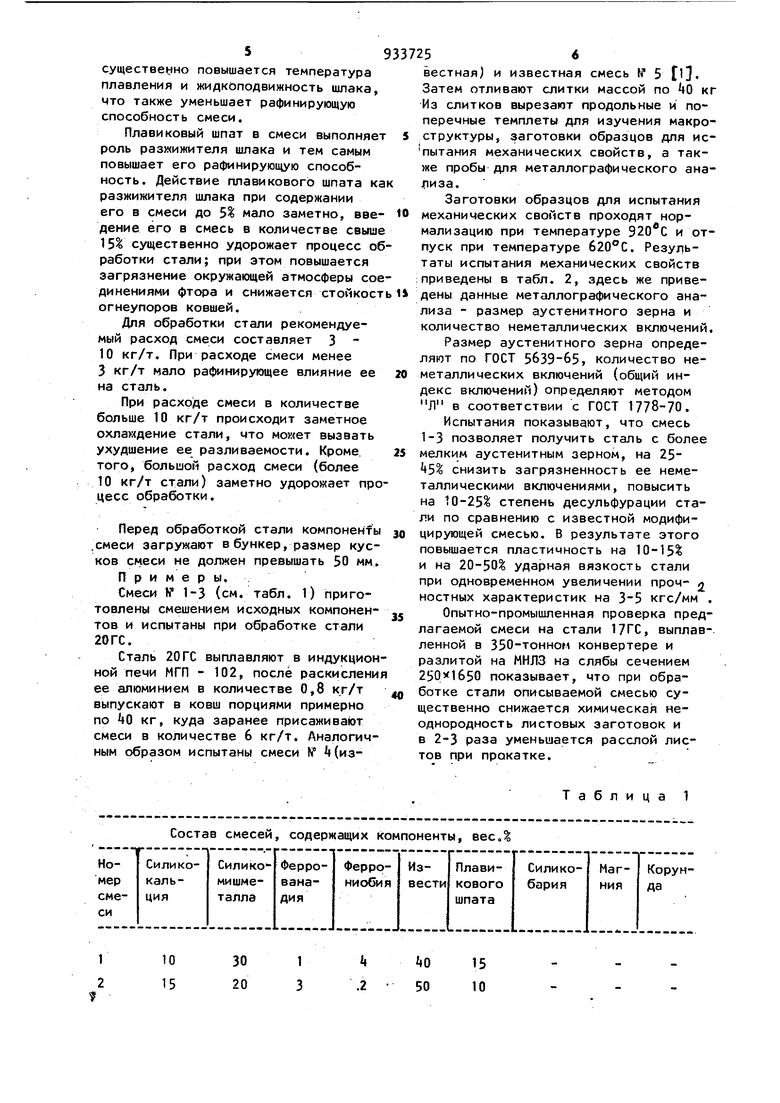

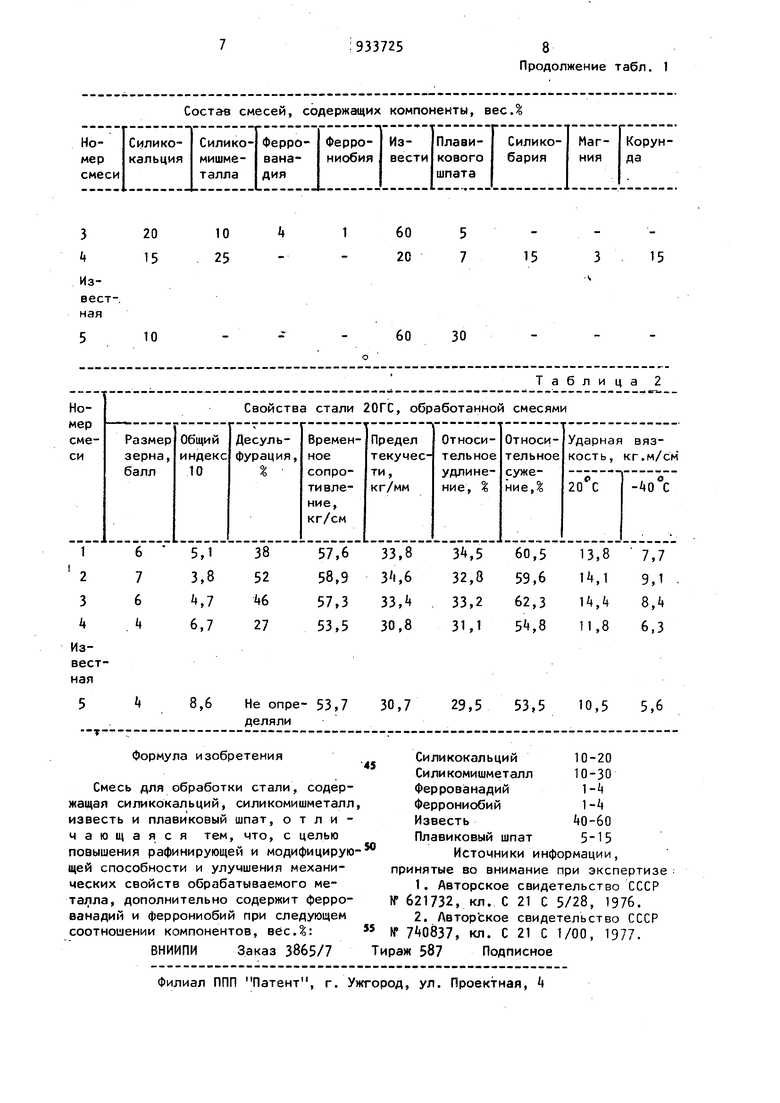

Феррованадий и феррониобий в смеси применяют для измельчения струтурных составляющих и аустенитного зерна стали. Ванадий эффективно измельчает зерно при нагреве стали до , ниобий - до 1200С. Обработка стали смесью, содержащей феррованадий и феррониобий, позволяет получить наследственно мелкозернистую сталь. Введение в смесь меньше % феррованадия оказывает малое влияние на величину аустенитного зерна и свойства стали, при содержании в смеси свыше 4 феррованадия и расходе смеси около to кг/т наряду с повышением прочностных характеристик происходит снижение пластичности и ударной вязкости стали. Содержание феррониобия в смеси меньше 1% при расходе смеси около 3 кг/т не оказывает заметного влияния на структуру и свойства стали. При содержании феррониобия в смеси свыше k% и расходе около 10 кг/т происходит некоторое охрупчиаание обрабатываемой стали и, кроме того, заметно удорожается смесь. При обработке стали предлагаемой смесью шлакообразующие компоненты известь и плавиковый шпат вместе с печным или конверторным шлаком, а также кремнеземом, образующимся в результате взаимодействия силикомиш металла или силикокальция со сталью, формируют жидкий синтетический шлак. Этот шлак имеет высокую рафинирующую способность и поглощает большинство имеющихся в стали неметаллических включений, а также включений, образующихся в результате взаимодействия активных элементов смеси с жидким металлом. При содержании извести в смеси ниже нижнего предела (Q%) образующийся шлаковый расплав имеет низкую основность, а следовательно обладает малой рафинирующей способностью; содержание,, и звести в смеси на верхнем пределе ограничено 60%, так как при большем ее количестве существеуно повышается температура плавления и жидкоподвижность шлака, что также уменьшает рафинирующую способность смеси. Плавиковый шпат в смеси выполняет роль разжижителя шлака и тем самым повышает его рафинирующую способность. Действие плавикового шпата ка разжижителя шлака при содержании его в смеси до 5 мало заметно, введение его в смесь в количестве свыше 15% существенно удорожает процесс об работки стали; при этом повышается загрязнение окружающей атмосферы сое динениями фтора и снижается стойкост огнеупоров ковшей. Для обработки стали рекомендуемый расход смеси составляет 3 10 кг/т. При расходе смеси менее 3 кг/т мало рафинирующее влияние ее на сталь. При расходе смеси в количестве больше 10 кг/т происходит заметное охла хдение стали, что мох{ет вызвать ухудшение ее разливаемости. Кроме. того, большой расход смеси (более 10 кг/т стали) заметно удорожает про цесс обработки. Перед обработкой стали компоненты .смеси загружают в бункер, размер кусков смеси не должен превышать 50 мм. Примеры. Смеси N 1-3 (см, табл. 1) приготовлены смешением исходных компонентов и испытаны при обработке стали 20ГС. Сталь 20ГС выплавляют в индукцион ной печи МГП - 102, после раскислени ее алюминием в количестве 0,8 кг/т выпускают в ковш порциями примерно по 40 кг, куда заранее присаживают смеси в количестве 6 кг/т. Аналогичным образом испытаны смеси № (изСостав смесей, содержащих компоненты, вес.

Г 2

30

10 15

20

Таблица 1

Ц

0 50

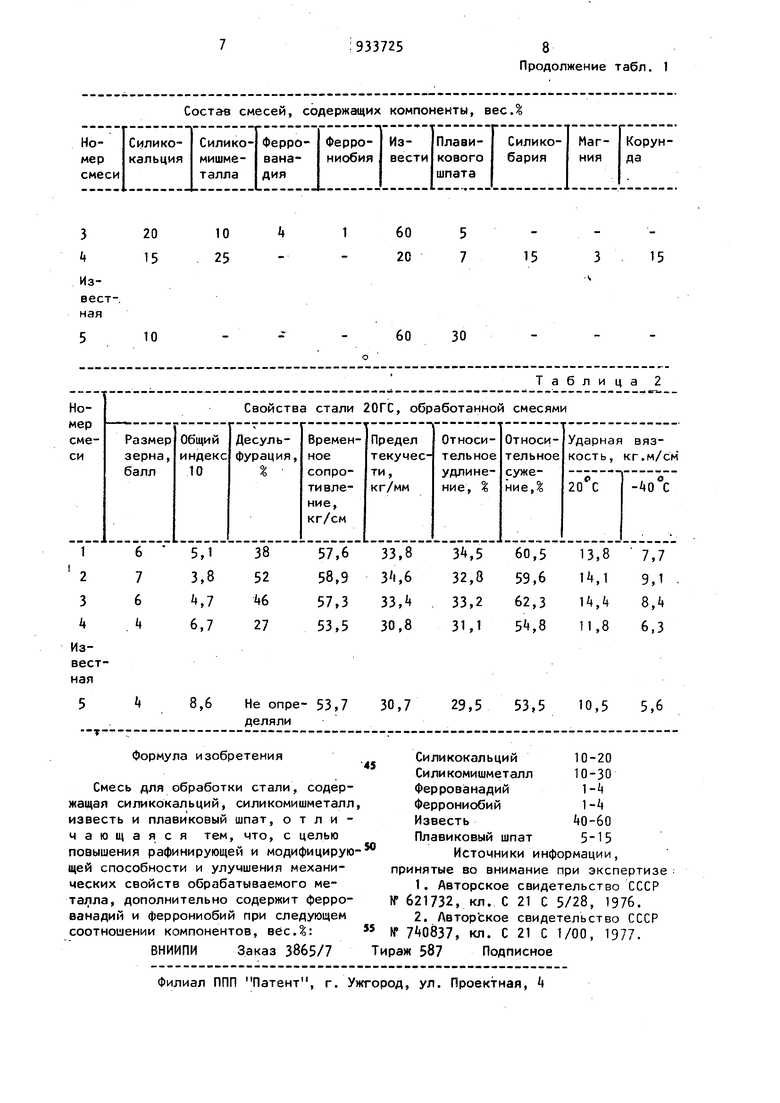

15 10 .2 вестная) и известная смесь № 5 fJ. Затем отливают слитки массой по 40 кг Из слитков вырезают продольные и поперечные темплеты для изучения макроструктуры, заготовки образцов для испытания механических свойств, а также пробы для металлографического анализа. Заготовки образцов для испытания механических свойств проходят нормализацию при температуре 920 С и отпуск при температуре 620°С. Результаты испытания механических свойств приведены в табл. 2, здесь же приведены данные металлографического анализа - размер аустенитного зерна и количество неметаллических включений. Размер аустенитного зерна определяют по ГОСТ , количество неметаллических включений (общий индекс включений) определяют методом Л в соответствии с ГОСТ 1778-70. Испытания показывают, что смесь 1-3 позволяет получить сталь с более мелким аустенитным зерном, на 25«5 снизить загрязненность ее неметаллическими включениями, повысить на 10-25 степень десульфурации стали по сравнению с известной модифицирующей смесью. В результате этого повышается пластичность на 10-15 и на 20-50% ударная вязкость стали при одновременном увеличении прочностных характеристик на 3-5 кгс/мм . Опытно-промышленная проверка предлагаемой смеси на стали 17ГС, выплавленной в 350-тонном конвертере и разлитой на МНЛЗ на слябы сечением показывает, что при обработке стали описываемой смесью существенно снижается химическая неоднородность листовых заготовок и в 2-3 раза уменьшается расслой листов при прокатке.

Состав смесей, содержащих компоненты, eecJ

10 25

20 15

10

60 20

15

15

60

30

Авторы

Даты

1982-06-07—Публикация

1980-07-23—Подача