Изобретение относится к металлургии черных металлов, а именно к выплавке стали в дуговых сталеплавильных печах с основной футеровкой.

Цель изобретения - повышение качества и механических свойств стали.

Предлагаемая смесь для рафинирования, раскисления и легирования ли содержит известь или известняк, плавиковый шпат, силикокальций, кокс или }голь, ванадий и титан при следующем соотношении компонентов, мас.%:

Известь или

известняк14-15

Плавиковый

шпат.44-45

Силикокалылш 4-30

Кокс или

уголь0,6-7

Ванадий5-29

Титан2-4,4

Совместное использование извести или известняка, плавикового шпата, силикокальция, кокса или угля, ванадия и титана обеспечивает комплексное воздействие на качество металла по следующим направлениям: формирование в печи активного жидкоподвижно- го рафинировочного шпака с высоким восстановительным потенциалом, На основе созданных восстановительных условий осуществляется оовг гестное удаление серы и фосфора, причем фосфор удаляется по схег-е ЕРССТЛПОВПТОЛЪоэоо ю

оо

U

10

15

20

ой дефосфорации в форме фосфидов. ри завершении плавки па стадии крисаллизации металла осуществляется ополнительное рафинирование его зеен от фосфидной эвтектики. Указаные процессы обеспечивают повышение качества и механических свойств меалла .

В случае расхода извести или известняка менее 14 мас.% снижается основность шлаковой фазы и, соответ- ствейно, ее рафинирующие свойства по отношению к сере и фосфору. Расход извести или известняка свыше 15 мас.% приводит к увеличению температуры плавления, вязкости и степени гетерогенности шлака, а следовательно, и к снижению его ргфнмфующей способности .

При расходе плавикового пшата менее 44 мас.% снижаются жидколодвиж- несть шлакового расплава и концепт- рация катионов кальция в нем, что приводит к падению восстановительного 25 потенциала клака и, соответственно., уменьшению степени десульфур.-щии и скорости восстановительной дефосфо- - рацип металла, Увеличение расхода плавик о в or о uma т а более 45 мас.% снижает основность печного шпака.

Расход силнкокальцня менее 4 мас.% снижает минимальное допустимую для условий восстановительной цефосфора- ции концентрацию катионов кальция в металле; при этом возрастает степень окисленности металла концентрация ок- . сидных неметаллических включений, серы и фосфора. При увеличении расхода силпкокпльция более 30 мас.% повышается концентрация диоксида кремния в шлаке, который снижает его основность и ряфиниру .ошие свойства.

В случае расхода кокса или угля менее 0,6 мас,% снижаемся восстановительный потенциал границы раздела фаз газ - шлак, что приводит к увеличению потерь кальция окислением и соответственно, к снижению качества металла за счет сьижс-ния степени де- сульфурации и восстановительной дефосфорации. Расход этих материалов свыше 7 мас.% приводит к развитию реакции образования карбида кальция,, что также снижает скорость рафинирования металла от серы и фосфора,

В случае расхода ванадия менее 5 мас.% снижается восстановительный потенциал металла, а ггои ci о крпстал30

40

45

55

0

5

0

0

5

О

5

лизации по границам зерен выпадает фосфидная эвтектика, структура - крупнозернистая, значения механических свойств стали снижаются. Расход ванадия более 29 мае.% интенсифицирует процесс карбидообразования в структуре металла5 что приводит к падению значений ударной вязкости стали.

При расходе титана менее 2 мас.% повышается концентрация оксидных неметаллических включений в стали, серь и фосфора, растет зерно металла, падает износостойкость и ударная вязкость стали, В случае расхода титана свыше 4,4 мас.% растет загрязненность металла тугоплавкими неметаллическими включениями, при этом происходит снижение значений механических характеристик выплавляемой г стали. Источниками ванадия и титана служат феррованадий и ферротит-ан.

Пример. Предлагаемую смесь для рафинированияf раскисления и легирования используют при выплавке стали 1ЮГ13.П в электродуговой сталеплавильной печи с основной футеровкой. При этом смесь загружают за 10-20 мин до окончания восстановительного периода- Ее расход составляет 5-35 кг//Т.

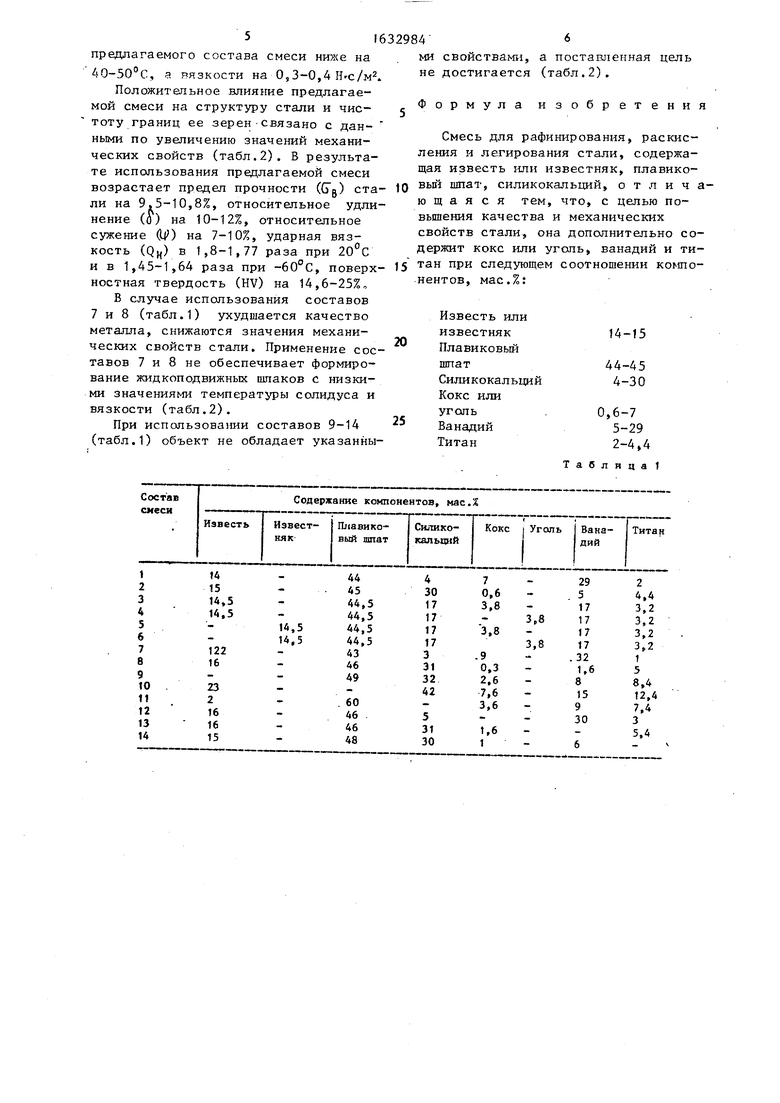

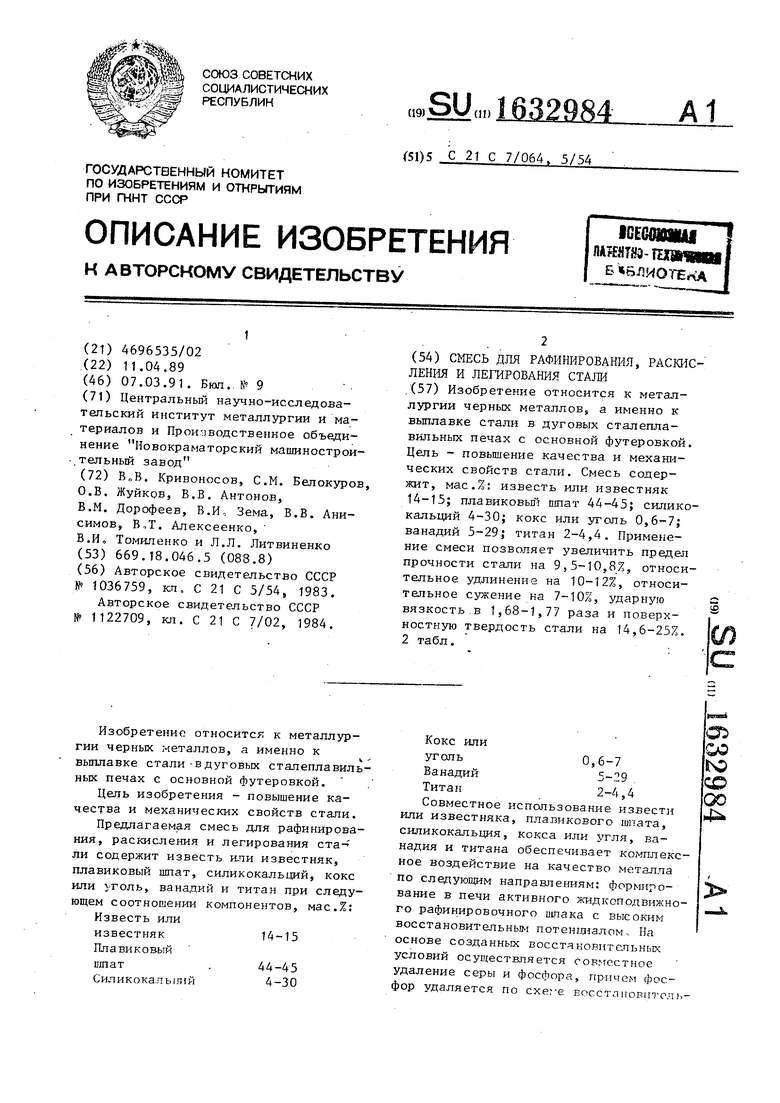

В табл ,1 представлены составы предлагаемой смеси, которые используют на плавках в дуговой электропечи: составы 1 и 2 соответствуют граничным содержаниям компонентов, составы 3-6 среднему содержанию, составы 7 и 8 отличаются от предлагаемых, а в составах отсутствует один из компонентов. В качестве известной смеси используют состав, мас.%: алюминий 12,5; силикокальций 18,5; плавиковый плат 20; известь 49.

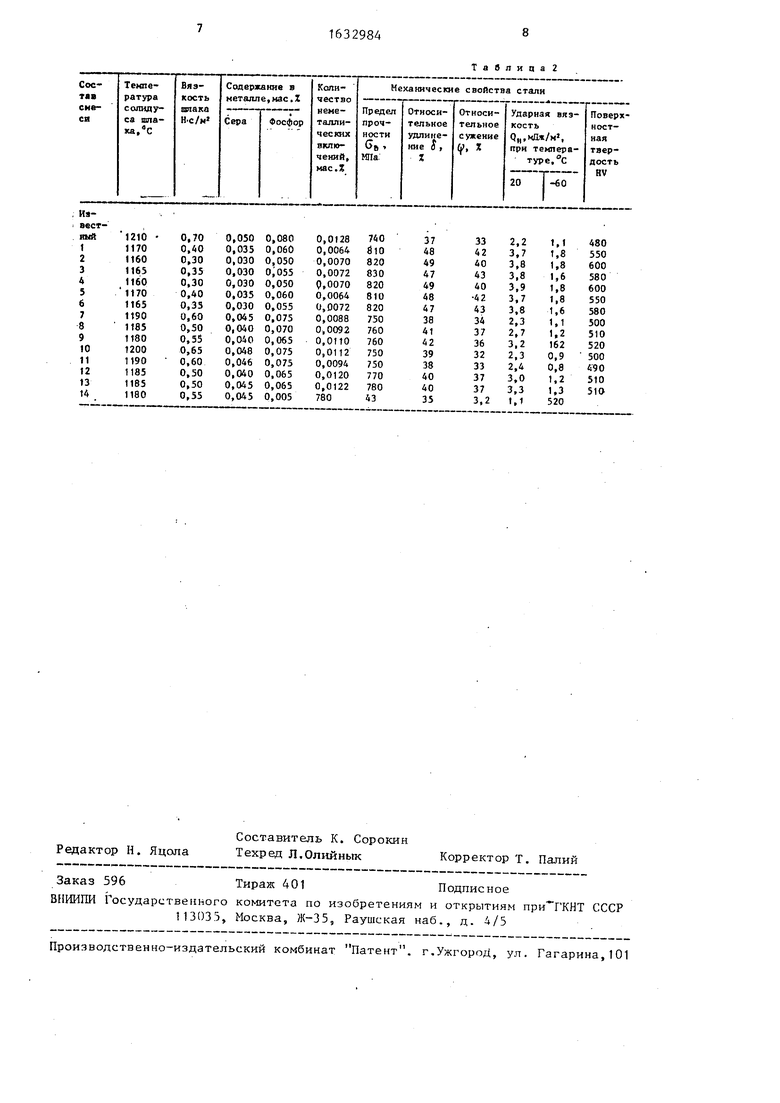

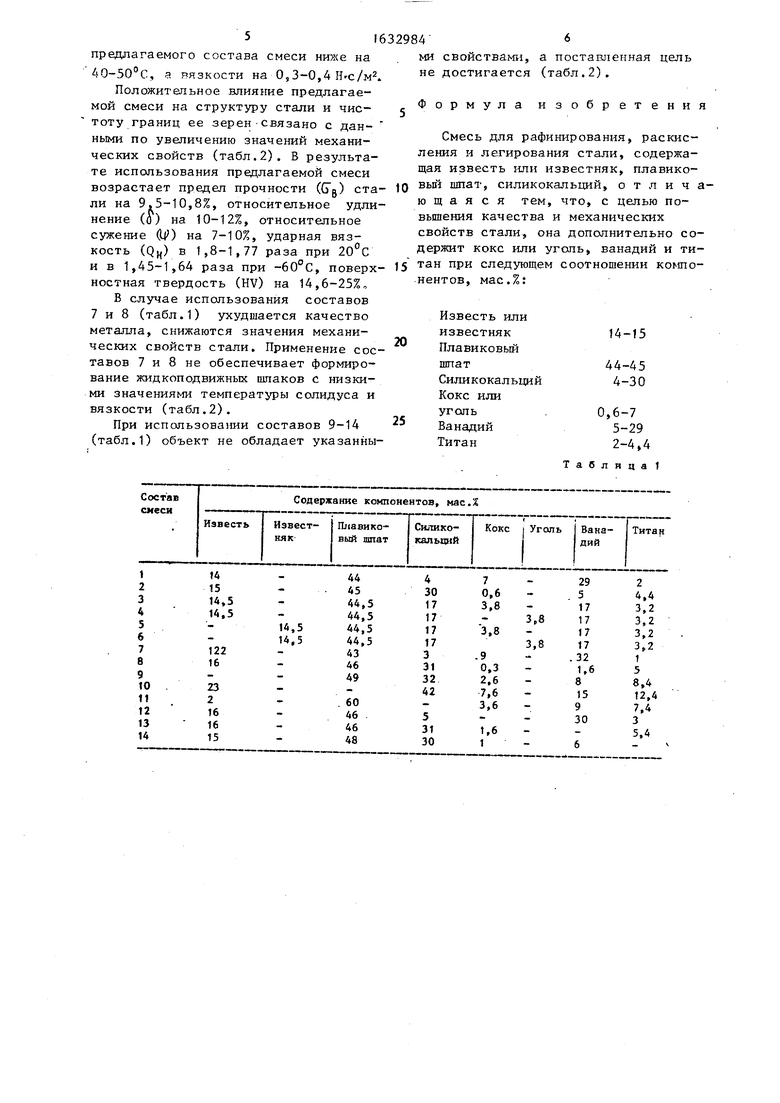

Результаты плавок.стали с использованием предлагаемой и известной смесей приведены в табл.2. Использование предлагаемой смеси позволяет повысить качество металла за счет снижения концентрации серы на 30 - 40 мас.%, фосфора на 25-37 ,5 мае.%,неметаллических включений на 43,8 - 50Э0 мас.%. Важная роль в достижении положительного эффекта от использования предлагаемой смеси принадлежит физическим свойствам шлаковой фазы. Значения температуры начала плавления ишака при использовании

предлагаемого состава смеси ниже на

4Q-50°C, я вязкости на 0,3-0,4 Н С/м2.

Положительное влияние предлагаемой смеси на структуру стали и чистоту границ ее зерен связано с дан- ными по увеличению значений механических свойств (табл.2). В результате использования предлагаемой смеси возрастает предел прочности ((Tg) стали на 9.5-10,8%, относительное удлинение (а) на 10-12%, относительное сужение (1Я на 7-10%, ударная вязкость (С}ц) в 1,8-1,77 раза при

10

20°С

ми свойствами, а поставленная цель не достигается (табл.2).

Формула изобретения

Смесь для рафинирования, раскисления и легирования стали, содержащая известь или известняк, плавиковый шпат, силикокальций, отлича ющаяся тем, что, с целью повышения качества и механических свойств стали, она дополнительно содержит кокс или уголь, ванадий и ти; в 1,45,64 раза при -бО .5 тая при следующем соотношении компокостная твердость (HV) на 14,6-25%, В случае использования составов 7 и 8 (табл.1) ухудшается качество металла, снижаются значения механических свойств стали. Применение составов 7 и 8 не обеспечивает формирование жидкопсдвижных шлаков с низкими значениями температуры солидуса и вязкости (табл.2).

При использовании составов 9-14 (табл.1) объект не обладает указанны20

25

нентов, мас.%:

Известь или

известняк

Плавиковый

шпат

Силикокальций

Кокс или

уголь

Ванадий

Титан

14-15

44-45 4-30

0,6-7 5-29 2-4,4

ми свойствами, а поставленная цель не достигается (табл.2).

Формула изобретения

Смесь для рафинирования, раскисления и легирования стали, содержащая известь или известняк, плавиковый шпат, силикокальций, отличающаяся тем, что, с целью повышения качества и механических свойств стали, она дополнительно содержит кокс или уголь, ванадий и титая при следующем соотношении ко

5

нентов, мас.%:

Известь или

известняк

Плавиковый

шпат

Силикокальций

Кокс или

уголь

Ванадий

Титан

14-15

44-45 4-30

0,6-7 5-29 2-4,4

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| Способ выплавки хладостойкой стали | 1986 |

|

SU1571080A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

Изобретение относится к металлургии черных металлов8 а именно к выплавке стали в дуговых сталеплавильных печах с основной футеровкой. Цель - повышение качества и механических свойств стали. Смесь содержит, мас.%: известь или известняк 14-15; плавиковый шпат 44-45; силикокальций 4-30; кокс или уголь 0,6-7; ванадий 5-29; титан 2-4,4. Применение смеси позволяет увеличить предел прочности стали на 9,5-10,8%, относительное удлинение на 10-12%, относительное сужение на 7-10%, ударную вязкость в 1,68-1,77 раза и поверхностную твердость стали на 14,6-25%. 2 табл. ю

14 15

14,5 14.5

122

16

23 2

16 16

15

14,5

1,6

Таблица 2

| Смесь для рафинирования стали | 1981 |

|

SU1036759A1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-11—Подача