(5) СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ И РАФИНИРОВАНИЯ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

I

Изобретение относится к производству черных металлов, конкретно к легированию и рафинированию жидкого металла в ковше во время выпуска из плавильного агрегата.

Известны брикеты для легирования и ра(|мнирования металла, состоящие из окислов легирующих элементов (3050%), восстановителей (1530), шлакообразующих материалов - остальное р j.

К недостаткам этих брикетов можг но отнести то, что для их изготовления требуются специальные машины и отделения для подготовки материалов и брикетирования. Расходуется сравнительно большое количество других восстановителей (РеМп, SiMn, АЕ и др.). Таким образом, высокая стой-мость брикетов, высокий расход легирующих элементов, низкая рафинирующая и легирующая способность их, а также большие капитальные затраты на их изготовление не позволяют при

менять их для сталей рядового качества.

Наиболее близкой к предлагаемой по технической сущности и достигае- мому эффекту является шлакообразующая смесь для легирования и рафинирования металла, включающая окислы легирующих элементов, восстановители и шлакообразующие материалы, в ко10торой окислы легирующих элементов и часть шлакообразующих материалов введены ввиде отработанного флюса сварочного производства, причем компоненты взяты в следующем соотноше15нии :

Отработанный сварочный флюс30-50 Доменный шлак Порошок алюминия 8-15 Г 2.

20 Недостатком этой смеси является то, что она не может быть эффективно использована для одновременного легирования и рафинирования металла из-за высокого содержания серы в до менном шлаке. Цель изобретения - снижение стоимости смеси, экономия легирующих элементов и повышение эффективности реГфинирования и легирования. Поставленная цель достигается те что в смесь для легирования и рафинирования металла, включащую окислы легирующих элементов, восстановит ели и шла кообразукш|ие материалы, в которой окислы легирующих элементов и часть шлакообразующих материа лов введены в виде отработанного сварочного флюса ,f восстановители и остальная часть шлакообразующих материалов вводятся в виде печного шлака алюминиевого производства, причем, компоненты шлака образующих ВЗЯТЫ в следующем соотношении, вес.: Отработанный флюс сварочного производства . 70-85 Печные шлаки алюминиевого производства 15-30 Нижний предел применяется при ра кислении низко- и среднеуглеродистых сталей, а верхний - для низколегированных. Увеличение содержания отработанного флюса свыше 85% приводи к повышенному расходу печных шлаков алюминиевого производст.аа, шпак получается с повышенным содержанием снижает его рафинирующие свойства. При расходе отработанного флюса ниже 70 не сбеспечивается требуемое увеличение содержания и fS 5 3 в стали в заданных пределах, В связи с этим необходима присадка FeMn, SJMn для увеличения содержани легирующих элементов в низколегированных сталях (0,9 Г2С, 14Г2С и т.д В качестве основного легирующего компонента смеси и части шлакообразующих может быть применен отрабо танный флюс сварочного производства (, АН-60) с содержанием кремн и марганца свыше 30%. Другая часть шлакообразующих и восстановители могут быть введены пемны м шлаками алюминиевого производства следующег состава, вес.%: Алюминий 15-36 КремнийИ}-25 Карбид кремния 10-25 Глинозем 30-35 Моноокиси карбид алюминия (АЙ20С) Остальное Наличие в этом шлаке алюминия, кремния и карбида кремния исключает присадку этих элементов при выпуске стали, способствует течению экзотермической реакции и не требует дополнительног,о введения восстановителей в смесь. Это обеспечивает снижение расхода дефицитного ферромарганца, ; ферросилиция и алюминия при раскислении сталей Кроме того, содержание восстановителя в составе шлака алюминиевого производства позволяет не только повысить восстановимость легирующих элементов, но и способствует меньшему загрязнению стали продуктами раскисления вследствие протекания реакции раскисления как в случае применения комплексных сплавов. Наличие шлакообразующих материалов в составе смеси способствует лучшей ассимиляции продуктов раскисления стали. Способ приготовления смеси заключается в том, что отработанный флюс и отходы шлаков алюминиевого производства в указанных пропорциях загружаются в смесителе, оборудованном катками для измельчения легкодрббных материалов, которые обеспечивают их помол до фракции -5 мм и смешивание. Эти операции продолжают в течение 5-10 мин, а затем эту смесь ссыпают в емкость для хранения. Приготовленная смесь перед выпуском плавки засыпается на дно ковша в количестве 10-20 кг/т стали. При- чем, меньший расход смеси применяется при выплавке углеродистых сталей, больший - при выплавке низколегированных сталей в соответствии с ууетом остаточного содержания марганца перед выпуском плавки. Проведены исследования по легированию и рафинированию металла смесью, состоящей из отработанного флюса сварочного производства (70-85%) и печных шлаков алюминиевого производства (15-30%). Приготовлены три состава смеси и для сравнения готовили известные смеси, составы которых приведены в табл. 1. Результаты лабораторных исследований по рафинированию и легированию стали с применением смесей представлены в табл. 2, из которой следует.

- 59337296

что смеси 1, 2 и 3 могут быть приме- стали в процессе: выпуска плавки в нимы для легирования и рафинирования ковш.

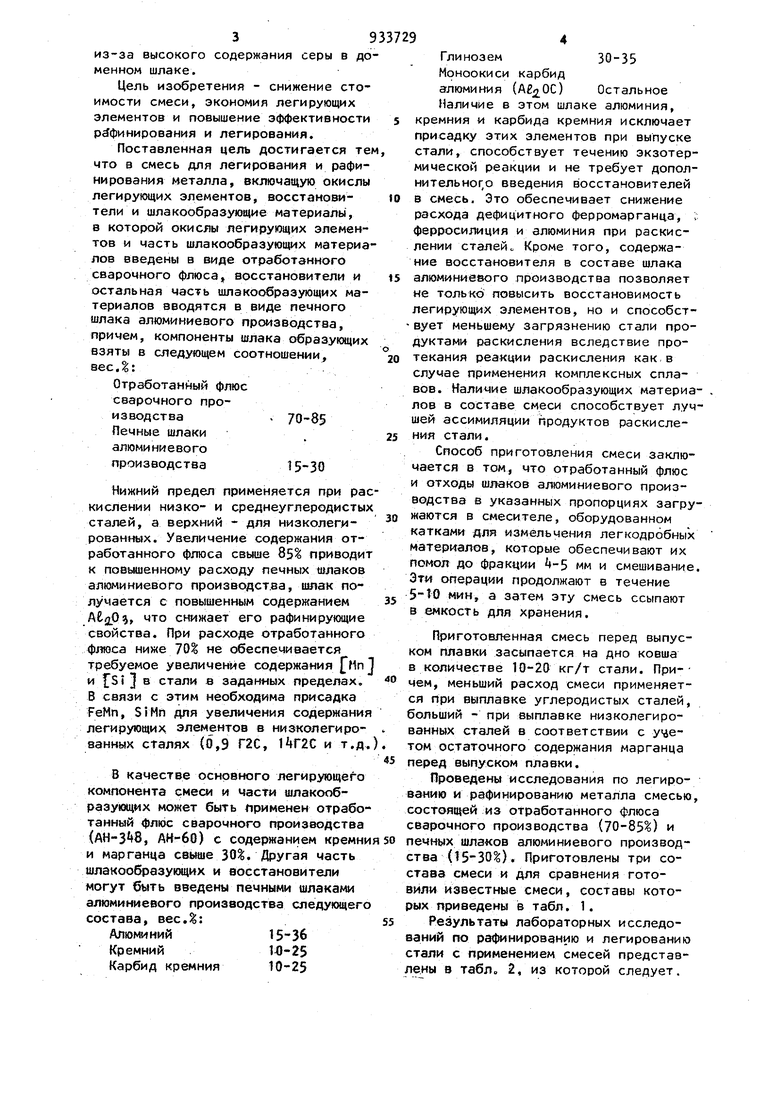

Состав исследуемых смесей./

Показатели рафинирования и легировани/ металла Сталь обрабатывдется смесью, йо стоящей из отработанного флюса сааро него производства (АЙ-ЗЦА, ), содержащего свьхие 35% окислов крёиния и марганца. При этом происходит повышение их в Готовом Металле на содержание неметаллических включений - Наличие в срг ставе смеси печных шлаКйб ал10Минйё вогб производства содержащих и алюминий, значительно сейфа щает расход последнего на 35-70 в зависимости от расхода шлака «Такой расход алюминия и кремний рбеспечйвает не только восстановление легирующих из SiOj. НпО, но и на онон.. Т а 6 л и ц а -1

: Таблица 2 чательное раскисление стали. Стоймоет предлагаемой смеси в 3 раза ниже известной сМеси.Равномерное pact пределение легирующих элементов в : объеме металла способствует снижению количества металла переведенного из конструкционного в рядовой из-за неравномерного распределения марганця при выплавке низколегированных сталей марок 09Г2, ЙГ2, 25Г2С и, др. ;Экономический эффект составляет 0,36 руб/т стали. . Резул} таты сравнительных исследо-; ваний показывают, что предлагаемая , сМесь может быть применима для легирования и рафинирования металла особенно при выплавке низколегированной стали, обеспечивает экономию легирующих элементов (в виде ферросплавов) и алюминия на раскисление стали равномерное распределение легирующих элементов в объеме металла и снижает перевод конструкционного металла в рядовой. Применение этой смеси в сравнении с известной способствует расширению выплавки низколегированных марок сталей в конвертерных цехах и не требует печей для расплавления ферросплавов, что значительно упрощает технологию их производства.

Формула изобретения1. Смесь для легирования и рафинирования металла, включающая окислы легирующих элементов, восстановители и шлакообразующие материалы, в которую окислы легирующих элементов и часть щлакобразуюЩих материалов введены в виде отработанного сварочного флюсо, отличающаяся тем, что, с целью снижения стоимости смеси, экономии легирующих элементов и повышения эффективности рафинирования и легирования, восстановители и остальная часть шлакообразующих матриалов введены в виде печных шлаков алюминиевого производства, причем компоненты щлакообразующих материалов взяты в следующем соотношении, вес.%:

Отработанный флюс сварочного производства70-85Печные шлаки алюминиевого

производства 15-30 2. Смесь по п. 1, отличающая с я тем, что печные шлаки алюминиевого производства имеют следующий состав, вес Л:

Алюминий15-36

Кремний10-25

Карбид кремния 10-25

Глинозем30-35

Монооксикарбид

алюминия () Остальное

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР « , кл. С 21 С 7/00, 1971.

В 22 D 7/00, 1976.

Авторы

Даты

1982-06-07—Публикация

1980-07-28—Подача