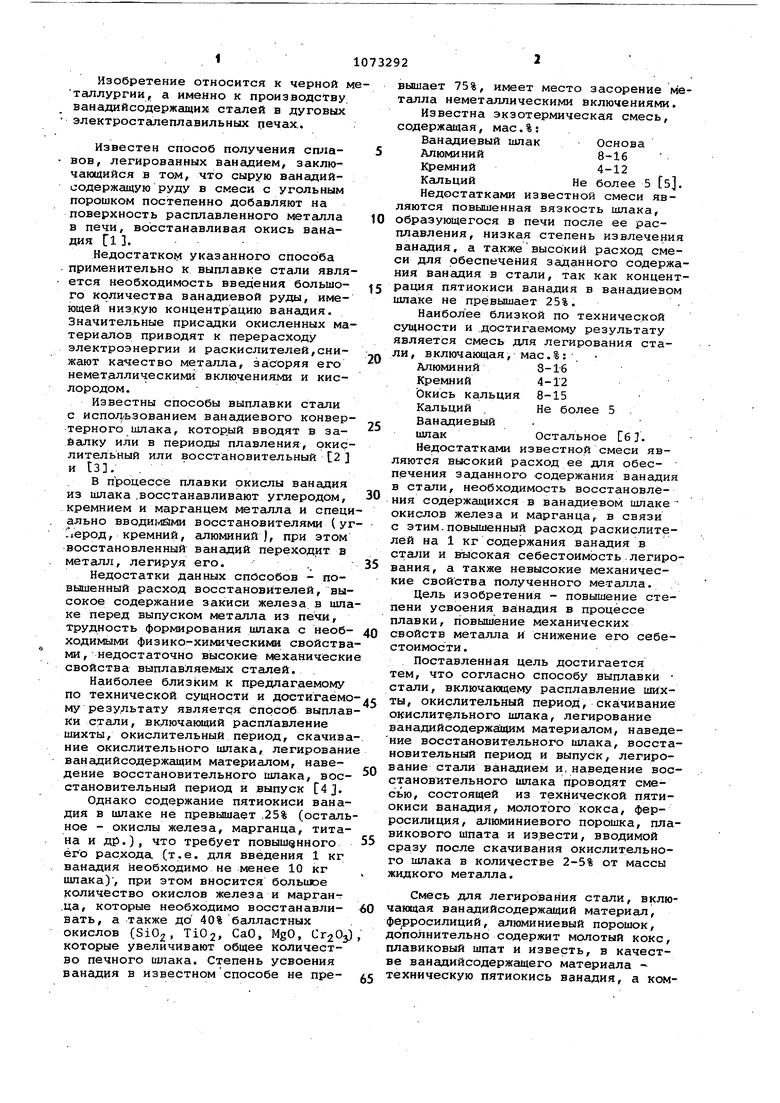

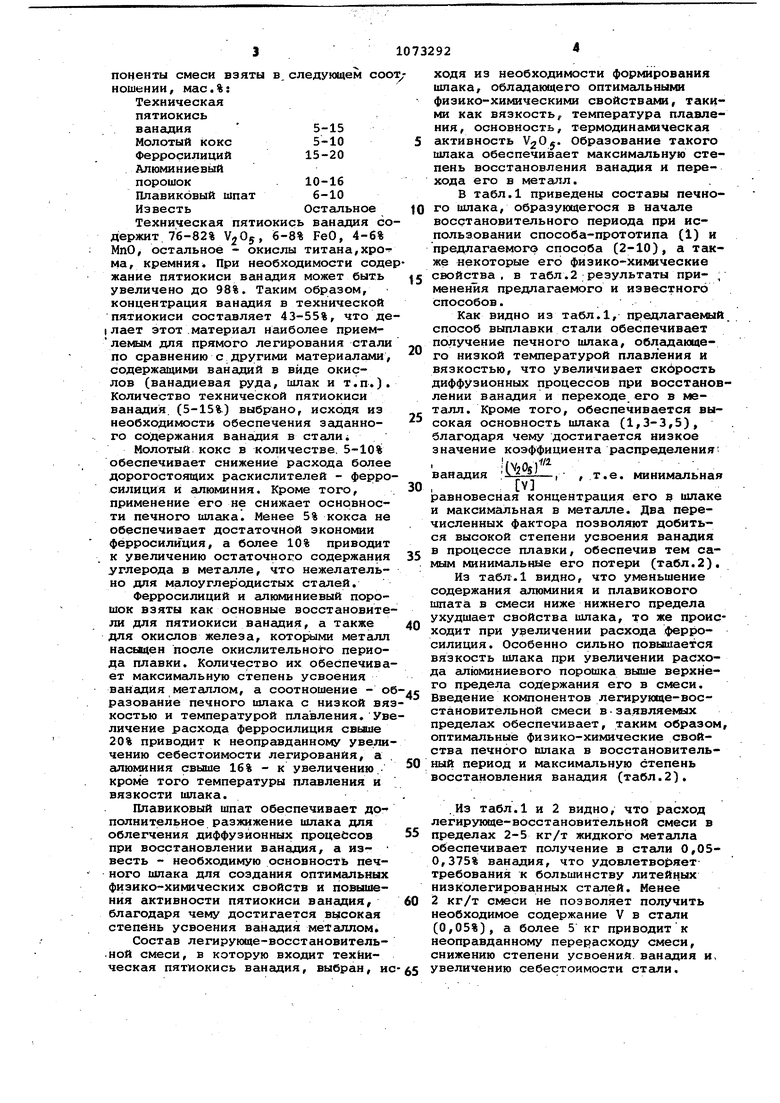

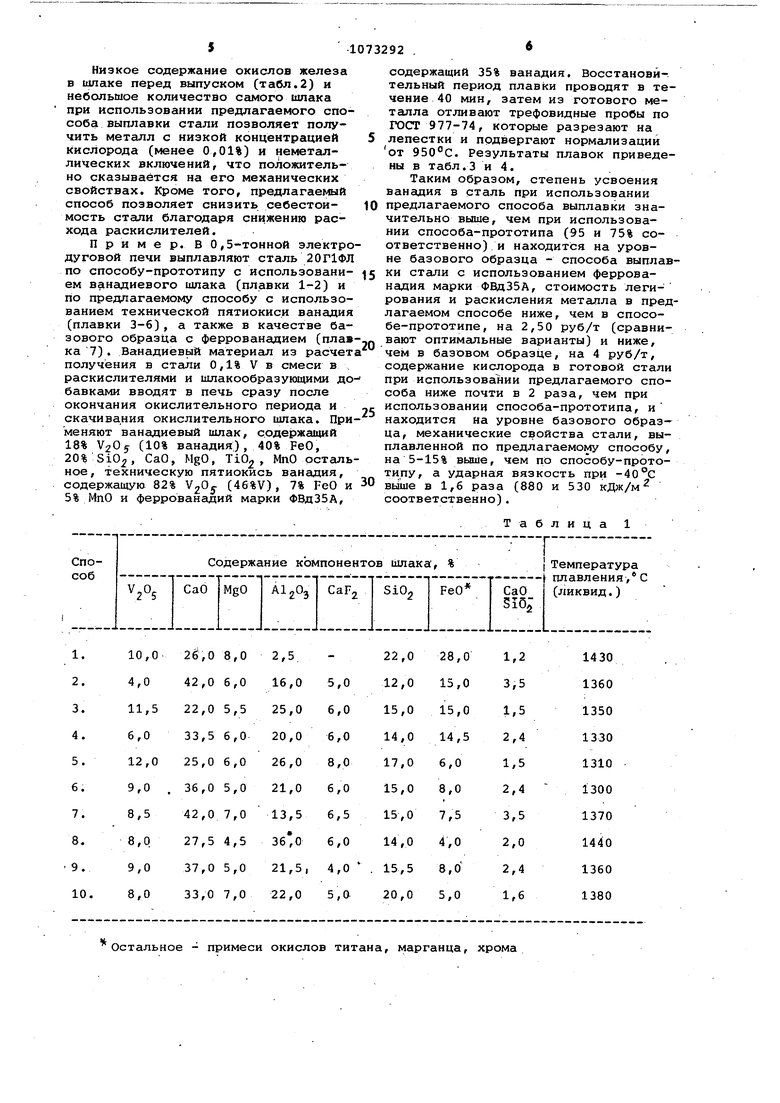

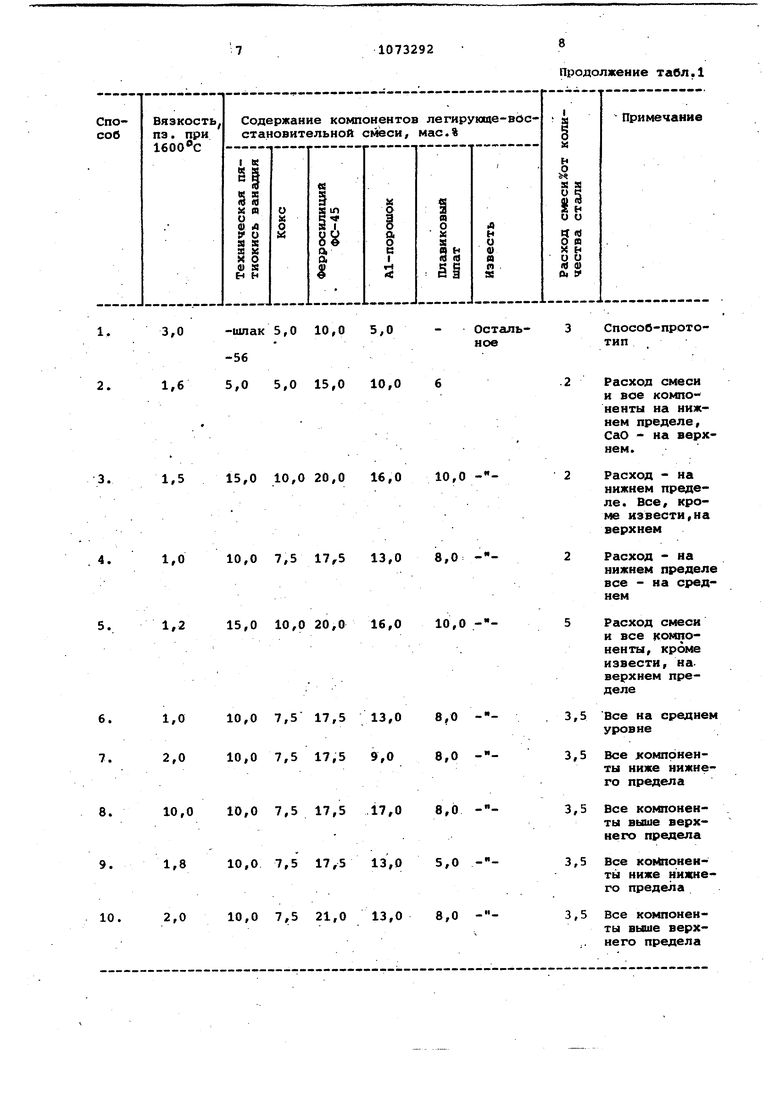

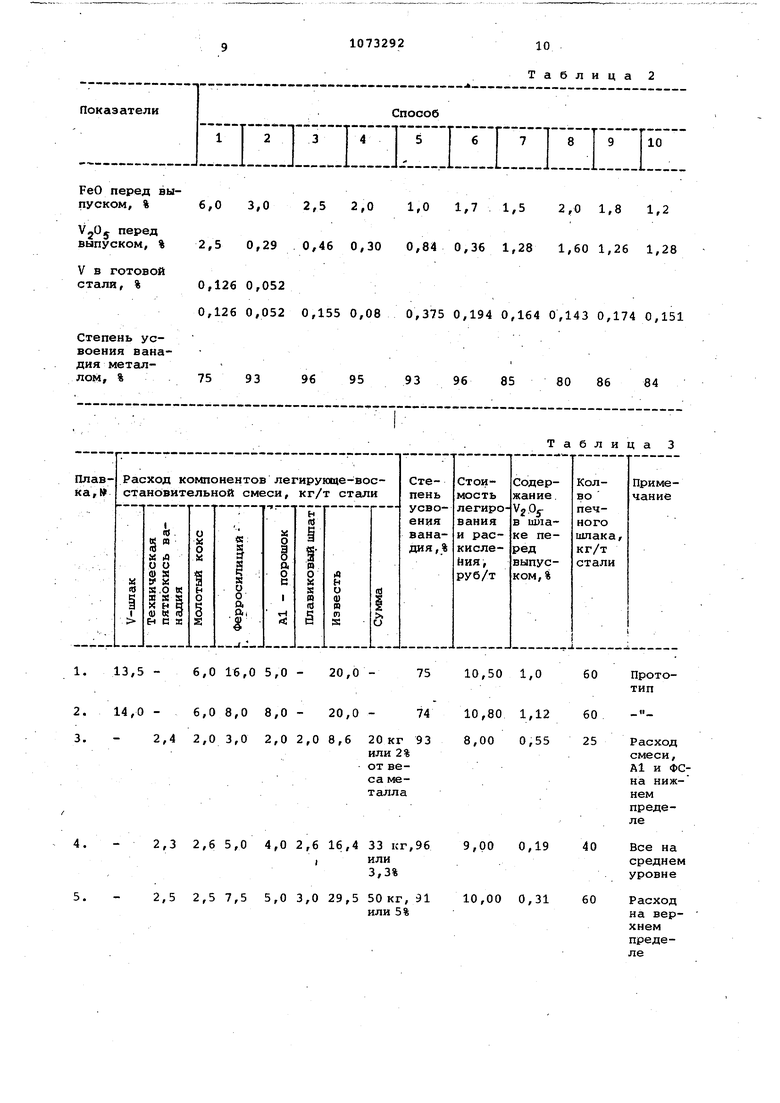

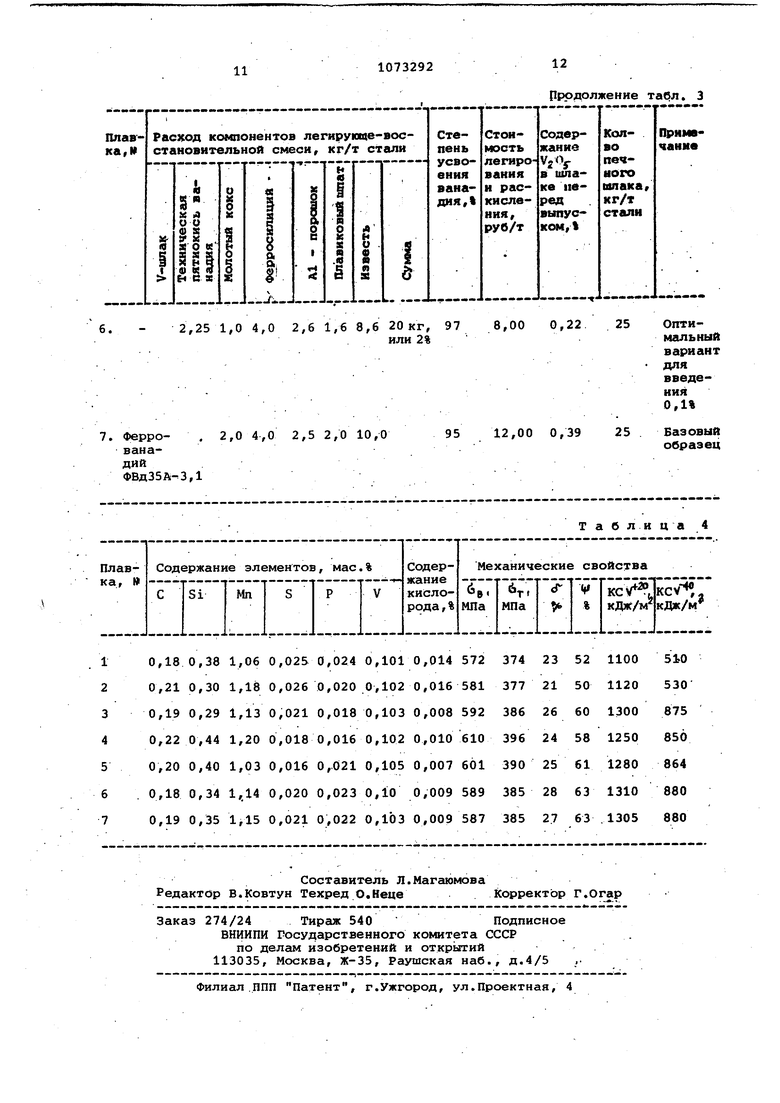

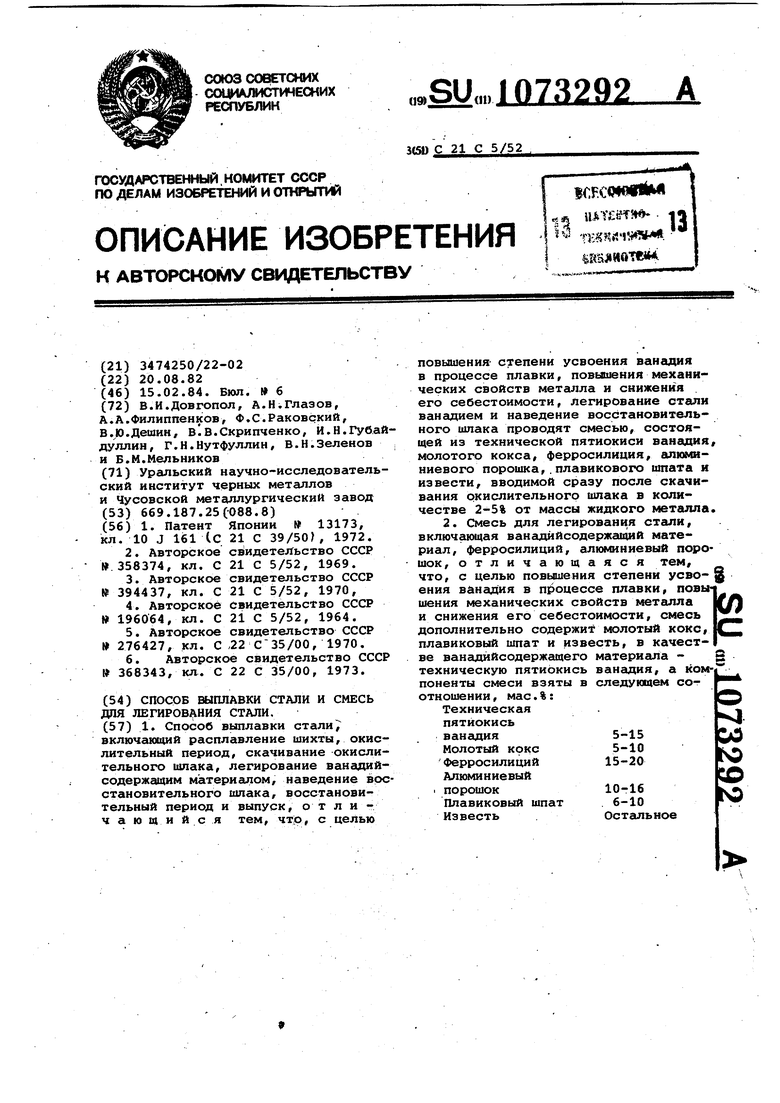

Изобретение относится к черной м таллургии, а именно к производству ванадийсодержащих сталей в дуговых электросталеплавильных печах. Известен способ получения сплаВОВ, легированных ванадием, заключающийся в том, что сырую ванадийсодержащую руду в смеси с угольным порошком постепенно добавляют на поверхность расплавленного металла в печи, восстанавливая окись ванадия Cl . Недостатком указанного способа применительно к выплавке стали является необходимость введения больше)го количества ванадиевой руды, имеющей низкую концентрацию ванадия. Значительные присадки окисленных материалов приводят к перерасходу электроэнергии и раскислителей,снижают качество металла, засоряя его неметаллическими включениями и кислородом. Известны способы выплавки стали с Hcnoj b3OBaHHeM ванадиевого конвертерного шлака, который вводят в забалку или в периоды плавления, окислительный или восстановительный С2 и СЗ. , В процессе пЛавки окислы ванадия из шлака .восстанавливают углеродом, кремнием и марганцем металла и специ , ально вводш 1йми восстановителями (уг Г1ерод, кремний, алюминий), при этом восстановленный ванадий переходит в . металл, легируя его. . Недостатки данных способов - повышенный расход восстановителей, высокое содержание закиси железа, в шпа ке Перед выпуском металла из печи, трудность формирования шлака с необходимыми физико-химическими свойства ми, недостаточно высокие механически свойства выплавляемых сталей. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ выплав ки стали, включающий расплавление шихты, окислительный период, скачива ние окислительного шлака, легировани ванадийсодержащим материалом, наведение восстановительного шлака, воестановительный период и выпуск 4 J. Однако содержание пятиокиси ванадия в шлаке не превышает .25% (осталь ное - окислы железа, марганца, титана и др.), что требует повышенного его расхода (т.е. для введения 1 кг . ванадия необходимо не менее 10 кг шпака), при этом вносится большое количество окислов железа и маргант .ца, которые необходимо восстанавливать, а также до 40% балластных окислов (Si02, Ti02, CaO, MgO, которые увеличивают общее количество печного шлака. Степень усвоения ванадия в известном способе не превышает 75%, имеет место засорение металла неметаллическими включениями. Известна экзотермическая смесь, содержащая, мае.%: Ванадиевый шлак Основа Алюминий8-16 Кремний4-12 КальцийНе более 5 5. Недостатками известной смеси являются повышенная Вязкость шлака, образующегося в печи после ее расплавления, низкая степень извлечения ванадия, а также высокий расход смеси для обеспечения заданного содержания ванадия в стали, так как концентрация пятиокиси ванадия в ванадиевом шлаке не превышает 25%.. Наиболее близкой по технической сущности и .достигаемому результату является смесь для легирования стали , включающая, мае.%:. Алюминий 8-16 Кремний 4-12 Окись кальция 8-15 Кальций Не более 5 . Ванадиевый . шпакОстальное Сб J. Недостатками известной смеси являются высокий расход ее для обес- печения заданного содержания ванадия в стали, необходимость восстановления содержащихся в ванадиевом шлаке окислов железа и марганца, в связи с этим.повышенный расход раскислителей на 1 кг содержания ванадия в стали и высокая себестоимость легирования, а также невысокие механические свойства полученного металла. Цель изобретения - повышение степени усвоения ва;надия в процессе плавки, повышение механических свойств металла и снижение его себестоимости . Поставленная цель достигается тем, что согласно способу выплавки стали, включающему расплавление шихты, окислительный период, скачивание окислительного шлака, легирование ванадийсодержзЕЩИм материалом, наведение восстановительного шлака, восстановительный период и выпуск, легирование стали ванадием и, наведение восстановительного шлака проводят смесью, состоящей из технической пятиокиси ванадия, молотого кокса, ферросилиция, алюминиевого порошка, плавикового шпата и из.вести, вводимой сразу после скачивания окислительного шлака в количестве 2-5% от массы жидкого металла. Смесь для легирования стали, включающая ванадийсодержащий материал, фед)росилиций, алюминиевый порошок/ дополнительно содержит молотый кокс, плавиковый шпат и известь, в качестве ванадийсодержащего материала - техническую пятиокись ванадия, а компоненты смеси взяты в. следующем соо ношении, мае.%: Техническая пятиокись ванадия 5-15 Молотый кокс 5-10 Ферросилиций 15-20 Алюминиевый порошок10-16 Плавиковый шпат 6-10 ИзвестьОстальное Техническая пятиокись ванадия со держит 76-82% , 6-8% FeO, 4-6% MnO, остальное - окислы титана,хрома, кремния При необходимости соде жание пятиокиси ванадия может быть увеличено до 98%. Таким образом, концентрация ванадия в технической пятиокиси составляет 43-55%, что де I лает этот материал наиболее прием лемым для прямого легирования стали по сравнению с другими материалами содержащими ванадий в виде окислов (ванадиевая руда, шлак и т.п.). Количество технической пятиокиси ванадия (5-15%) выбрано, исходя из необходимости обеспечения заданного содержания вангщия в сталиi Молотый кокс в количестве. 5-10% обеспечивает снижение расхода более дорогостоящих раскислителей - ферро силиция и алюминия. Кроме того, применение его не снижает основности печного шпака. Менее 5% кокса не обеспечивает достаточной экономии ферросилиция, а более 10% приводит к увеличению остаточного содержания углерода в металле, что нежелательно для малоуглеродистых сталей. Ферросилиций и алюминиевый порошок взяты как основные восстановите ли для пятиокиси ванадия, а также для окислов железа, которыми металл насыщен после окислительного периода плавки. Количество их обеспечива ет максимсшьную степень усвоения ванадия металлом, а соотношение - о разованйе печного ишака с низкой вя костью и температурой плавления.Ув личение расхода ферросилиция свыше 20% приводит к неоправданному увели чению себестоимости легирования, а алюкмния свыше 16% - к увеличению кроме того температуры плавления и вязкости шлака. Плавиковый шпат обеспечивает до-т полнительное разжижение шлака для облегчения диффузионных процессов при восстановлении ванадия, а известь - необходимую основность печ ного шлака для создания oпти 4aльныx физико-химических свойств и повышения активности пятиокиси ванадия, благодаря чему достигается высокая степень усвоения ванадия металлом. Состав легирующе-восстановитель-ной смеси, в которую входит техническая пятиокись ванадия, выбран, и ходя из необходимости формирования шлака, обладающего оптимальными физико-химическими свойствами, такими как вязкостьf температура плавления, основность, термодинамическая активность . Образование такого шлака обеспечивает максимальную степень восстановления ванадия и перехода его в металл. В табл.1 приведены составы печного шлака, образующегося в начале восстановительного периода при использовании способа-прототипа (1) и предлагаемого способа (2-10), а также некоторые его физико-химические свойства , в табл.2 результаты при- , мененТ1Я предлагаемого и известного способов. Как видно из табл.1, предлагаемый способ выплавки стали обеспечивает получение печного шлака, обладающего низкой температурой плавления и вязкостью, что увеличивает скбрость диффузионных процессов при восстановлении ванадия и переходе его в металл. Кроме того, обеспечивается высокая основность шлака (1,3-3,5), благодаря чему достигается низкое значение коэффициента распределения; ванадия , т.е. минимальная равновесная концентрация его в шлаке и максимальная в металле. Два перечисленных фактора позволяют добиться высокой степени усвоения ванадия в процессе плавки, обеспечив тем самым минимальные его потери (табл.2). Из табл.1 видно, что уменьшение содержания алюминия и плавикового шпата в смеси ниже нижнего предела ухудшает свойства шлака, то же происходит при увеличении расхода ферросилиция. Особенно сильно повышается вязкость шлака при увеличении расхода алюминиевого порошка выше верхнего предела содержания его в смеси. Введение компонентов ле1 ируквде-восста.новительной смеси в-заявляемых пределах обеспечивает, таким образом, оптимальные физико-химические свойства печного шлака в восстановительный период и максимальную степень восстановления ванадия (табл.2). .Из табл.1 и 2 видно, что расход легирующе-восстановительной смеси в пределах 2-5 кг/т жидкого металла обеспечивает получение в стали 0,050,375% ванадия, что удовлетво| яет требования к большинству литейных низколегированных сталей. Менее 2 кг/т смеси не позволяет получить необходимое содержание V в стгши (0,05%), а более 5 кг приводит к неоправданному перерасходу смеси, снижению степени усвоения, ванадия и, увеличению себестоимости стали. Низкое содержание окислов железа в ишаке перед выпуском (табл.2) и небольшое количество самого шпака при использовании предлагаемого способа выплавки стали позволяет получить металл с низкой концентрацией Кислорода (менее 0,01%) и неметгшлических включений, что положительно сказывается на его механических свойствах. Кроме того, предлагаемый способ позволяет снизить себестоимость стали благодаря снижению расхода раскислителей. П р и м е р. В 0,5-тонной электро дуговой печи выплавляют сталь 20Г1ФЛ по способу-прототипу с использованием ванадиевого шлака (плавки 1-2) и по предлагаемому способу с использованием технической пятиокиси ванадия (плавки 3-6), а также в качестве базового образца с феррованадием (плав ка 7). Ванадиевый материал из расчет получения в стгши 0,1% V в смеси в , раскислителями и шлакообразующими до бавками вводят в печь сразу после окончания окислительного периода и скачивания окислительного шлака. При меняют ванадиевый шлак, содержащий 18% 20$ (10% ванадия), 40% FeO, 20% SiO, CaO, MgO, TiO , MnO осталь ное, техническую пятиокись ваНадия, содержащую. 82% V205. (46%V), 7% FeO и 5% MnO и феррованадий марки ФВдЗЗД, содержащий 35% ванадия. Восстановительный период плавки проводят в течение 40 мин, затем из готового металла отливают трефовидные пробы по ГОСТ 977-74, которые разрезают на лепестки и подвергают нормализации от 950°С. Результаты плавок приведены в табл.3 и 4. Таким образом, степень усвоения ванадия в сталь при использовании предлагаемого способа выплавки значительно выше, чем при использовании способа-прототипа (95 и 75% соответственно) и находится на уровне базового образца - способа выплавки стали с использованием феррованадия марки ФВд35А, стоимость легирования и раскисления металла в предлагаемом способе ниже, чем в способе-прототипе, на 2,50 руб/т (сравнивают оптимальные варианты) и ниже, чем в базовом образце, на 4 руб/т, содержание кислорода в готовой стали при использовании предлагаемого способа ниже почти в 2 раза, чем при использовании способа-прототипа, и находится на уровне базового образца, механические свойства стали, выплавленной по предлагаемому способу, на 5-15% выше, чем по способу-прототипу, а ударная вязкость при -40с вьаше в 1,6 раза (880 и 530 кДж/м соответственно). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ выплавки ванадийсодержащей стали | 1982 |

|

SU1014919A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

1. Способ выплавки стали включающий расплавление шихты, окислительный период, скачивание окислительного шлака, легирование ванадийсодержащим материалом, наведение врсстановительного шлака, восстановительный период и ВЫПУСК, от л и чающийся тем, чтр, с целью повышения- степени усвоения ванадия в процессе плавки, повышения механических свойств метёшла и снижения его себестоимости, легирование стали ванадием и наведение восстановительного шлака проводят смесью, состоящей из технической пятиокиси ванадия, молотого кокса, ферросилиция, алюминиевого порошка, . плавикового шпата и извести, вводимой сразу после скачивания окислительного шлака в количестве 2-5% от массы жидкого металла. 2. Смесь для легирования стёши, включающая ванадийсодержаЕций материал, ферросилиций, алюминиевый порошок, отличающаяся тем, что, с целью повышения степени усво- § ,-g ения ванадия в процессе плавки, пов шения механических свойств металла и снижения его себестоимости, смесь iF дополнительно содержит молотый кокс плавиковый шпат и известь, в качестве ванадийсодержащего материгша - S техническую пятиокись ванадия, а компоненты смеси взяты в следующем соэ к| отношении , мае.%; Техническая пятиокись X) 5-15 ванадия 5-10 Молотый кокс ND 15-20 Ферросилиций ГО Алюминиевый 10-16 порошок 6-10 Плавиковый шпат Известь Остгшьное

Остальное - примеси окислов титана, марганца, хрома

3,0 -шлак 5,0 10,0 5,0

-56 1,6 5,0 5,0 15,0 10,0

1,5 15,0 10,0 20,0 16,0 10,0 .

1,0 10,0 7,5 17,5 13,0 8,0 .

1,2 15,0 10,0 20,0 16,0 10,0 .

1,0 10,0 7,5 17,5 13,0 8,0 ,0 10,0 7,5 17,5 9,0 8,0 ,0 10,0 7,5 17,5 17,0 8,0 ,8 10,0 7,5 17,5 13,0 5,0 ,0 10,0 7,5 21,0 13,0 8,0 - Продолжение табл.1

3 Способ-протоОстальтипное

Расход смеси и вое компоненты на нижнем пределе, СаО - на верхнем.

Расход - на

нижнем пределе . Все, кроме извести,на верхнем

Расход - на

нижнем пределе все - на среднем

Расход смеси и все компоненты, кроме извести, на. верхнем пределе

Все на среднем уровне

Все хомпрненты ниже нижнего предела

Все компоненты выше верхнего предела

Все компоненты ниже нижнего предела

Все компоненты выше верхнего предела 0,126 0,052 0,155 0,08 0,375 0,194 0,164 Степень усвоения ванадия метёш75 9396 95 лом, %

2,6 5,0 4,0 2,6 16,4 33 кг,96

, или

2,5 7,5 5,0 3,0 29,5 50кг, 91

Таблица 2

Таблица 3

75

74

или 2% от веса металла3,3%

или 5% 0,143 0,174 0,151 93 96 8580 86 84 2,25 1,0 4,0 2,6 1,6 8,6 20 2,0 4,0 2,5 2,0 10,0 7. ФеррованадийФВд35А-3,1

Продолжение табл. 3

Таблица 4 8,00 0,22 7 мгшьный вариант введеБазовый12,00 0,39 образец

Авторы

Даты

1984-02-15—Публикация

1982-08-20—Подача