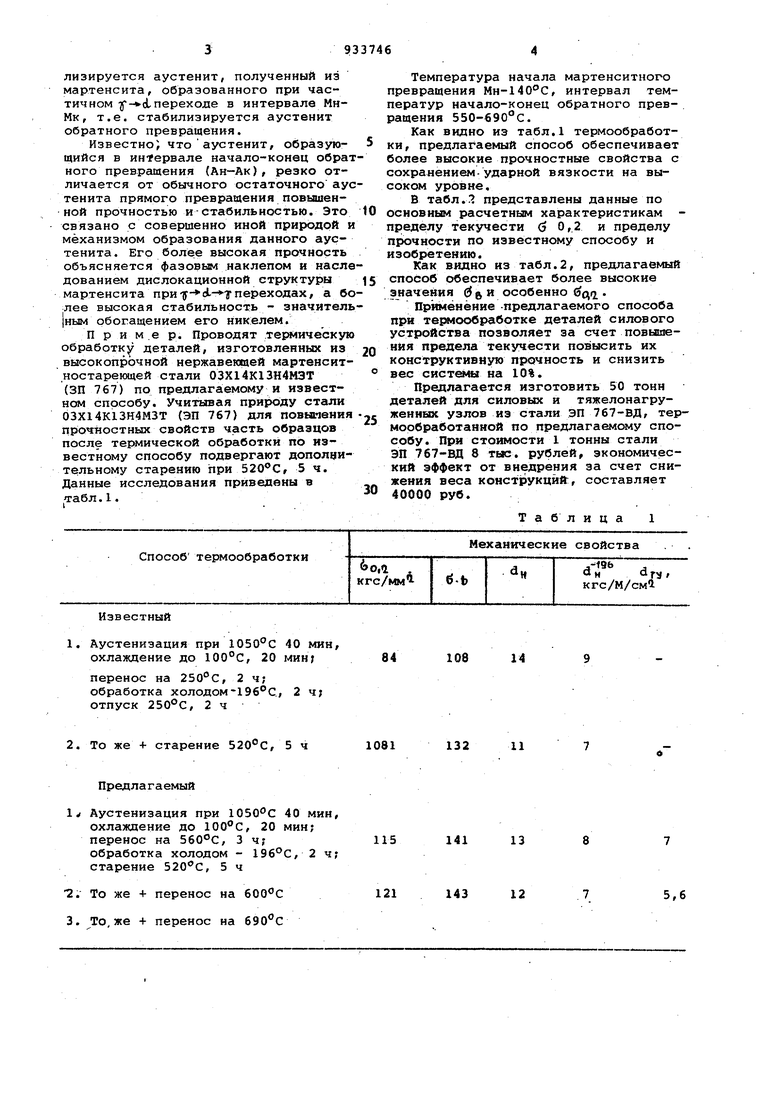

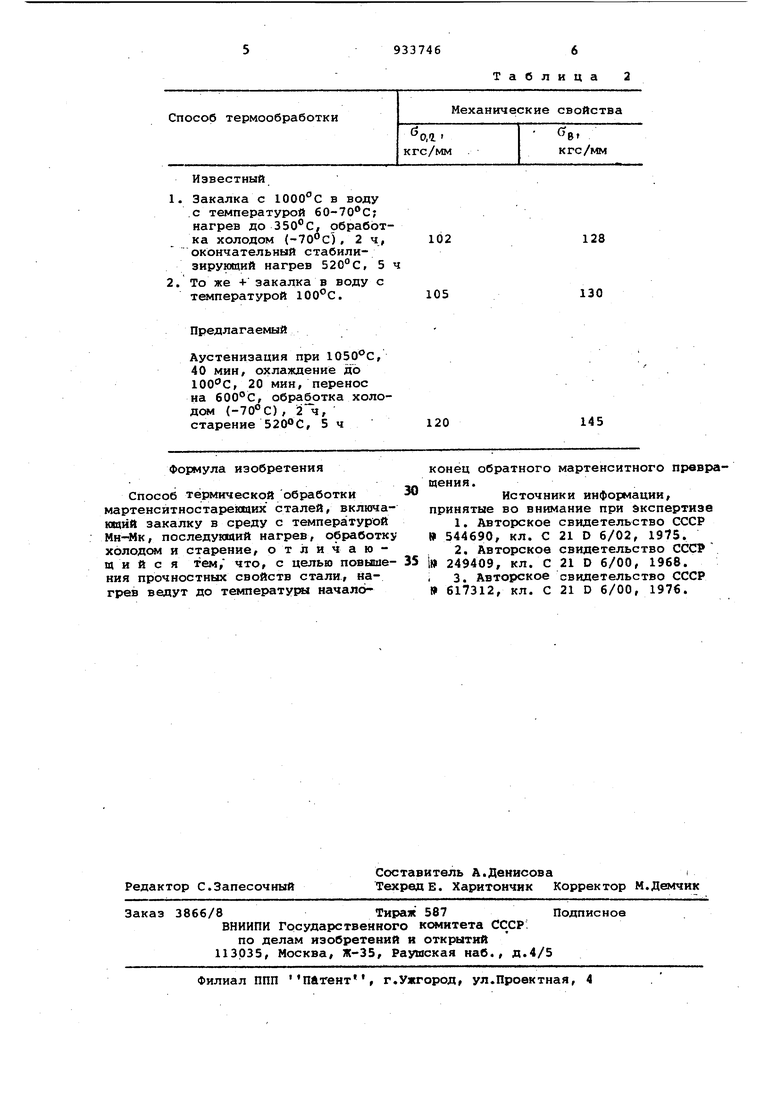

Изобретение относится к металлургии к повышению механических свойств деталей из мартенситностареющих сталей и может быть использовано на металлургических и машиностроительных заводах. Упрочняющая обработка мартенситно стареющих сталей позволяет добиться либо высокой прочности, либо высокой вязкости. Известен, способ термической обработки мартенситностарекщих сталей, включающий закалку и многократное старение 1J. Недостатком известного способа является пониженная вязкость ввиду отсутствия остаточного аустенита. Известен способ термической обработки нержавеющих сталей, включающи нагрев до температуры аустенизации с доследующими охлаждениями в закал среде идв гхкратным стабилизиру юишм отпуском с промежуточной обработкой холодом 2. Недостатком способа является пониженный комплекс прямого (закалочного) превращения. Известно, что ау тенит прямого превращения имеет по(Ниженмые прочностные свойства по сравнению с высокодисперсным аустенитом, образующимся в процессе нагрева при обратном превращении. Наиболее близким по технической сущности к предложенному является способ термической обработки мартенситностареющих сталей, включающий закалку в среду с температурой, находящейся между Мн и Их, последующий нагрев, обработку холодом и старение 3. Однако известный способ характеризуется недостаточно высоким уровнем прочности, так как в результате стабилизируется аустенит прямого превращения, который получен при частичном нагреве. Цель изобретения - повьаиение прочности стали. Для достижения поставленной цели согласно известному способу термической обработки мартенситно-стареющих сталей, включающему закалку в среду с температурой, находящейся между Мн и Мк, последующий нагрев, обработку холодом и старение, нагрев ведут до температуры начало-конец обратного мартенситного d - Т превращения. В результате частичного d 7Г превращения в интервале Ан-Ак стабилизируется аустенит, полученный из мартенсита, образованного при частичном у перехоле в интервале МнМк, т.е. стабилизируется аустенит обратного превращения. Известно , что аустенит, образующийся в интервале начало-конец обра ного превращения (Аи-Ак), резко отличается от обычного остаточногоау тенита прямого превращения повьааенной прочностью и-стабильностью. Это связано с совершенно иной природой механизмом образования данного аустенита. Его высокая прочность объясняется фазовым наклепом и насл дованием дислокационной структуры мартенсита приTf- cl- rпереходах, а б лее высокая стабильность - значител |ным обогащением его никелем. П р и м е р. Проводят теЕ 1Ическую обработку деталей, изготовленных из высокопрочной нержавеющей мартенситностареющей стали ОЗХ14К13Н4МЭТ (ЗП 767) по предлагаемому и известном способу. Учитьюая природу стали ОЗХ14К13Н4МЗТ (ЭП 767) для повымения прочностных свойств часть образцов после термической обработки по известному способу подвергают дополвительному старению при 520С, 5 ч. Данные исследования приведены в табл.1. Температура начала мартенситного ревращения Мн-140С, интервал темератур начало-конец обратного преващения . Как видно из табл.1 термообработки, предлагаемый способ обеспечивает олее высокие прочностные свойства с охранением-ударной вязкости на выоком уровне. В табл.. представлены данные по сновным расчетным характеристикам ределу текучести б 0,2 и пределу прочности по известному способу и изобретению. Как видно из табл.2, предлагаемый способ обеспечивает более высокие значения 0вИ особенно QIJ Применение -предлагаемого способа пр1€ термообработке деталей силового устройства позволяет за счет повышения предела текучести повысить их конструктивйую прочность и снизить вес системы на 10%. Предлагается изготовить 50 тонн деталей для силовых и тяжелонагруженнЕШ узлов из стали ЭП 767-ВД, термообработанной по предлагаемсжу способу. При стоимости 1 тонны стали ЭП 767-ВД 8 тыс. рублей, экономический эффект от внедрения за счет снижения веса конструкций:, составляет 40000 руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

| Способ термической обработки мартенситно-стареющих сталей | 1976 |

|

SU616302A1 |

| Способ термической обработки мартенситностареющей стали | 1990 |

|

SU1759906A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1996 |

|

RU2103382C1 |

| Способ термической обработки изделий из метастабильных аустенитных сталей с интерметаллидным упрочнением | 1979 |

|

SU876744A1 |

| Способ термической обработки высокопрочных нержавеющих мартенситностареющих сталей | 1980 |

|

SU876746A1 |

Известный

Аустениэация при 1050°С 40 мин, охлаждение до 100°С, 20 мин;

перенос на 250С, 2 ч; обработка холодом-196°С, 2 ч; отпуск 250°С, 2ч

Предла г а емый

Аустенизация при 40 мин, охлаждение до , 20 мин; перенос на 560°С, 3 ч; обработка холодом - 196°С, 2 ч; старение 520С, 5 ч

То же + перенос на То, же + перенос на

14

108

1081

132 11

141 13

143 12

5,6

Известный

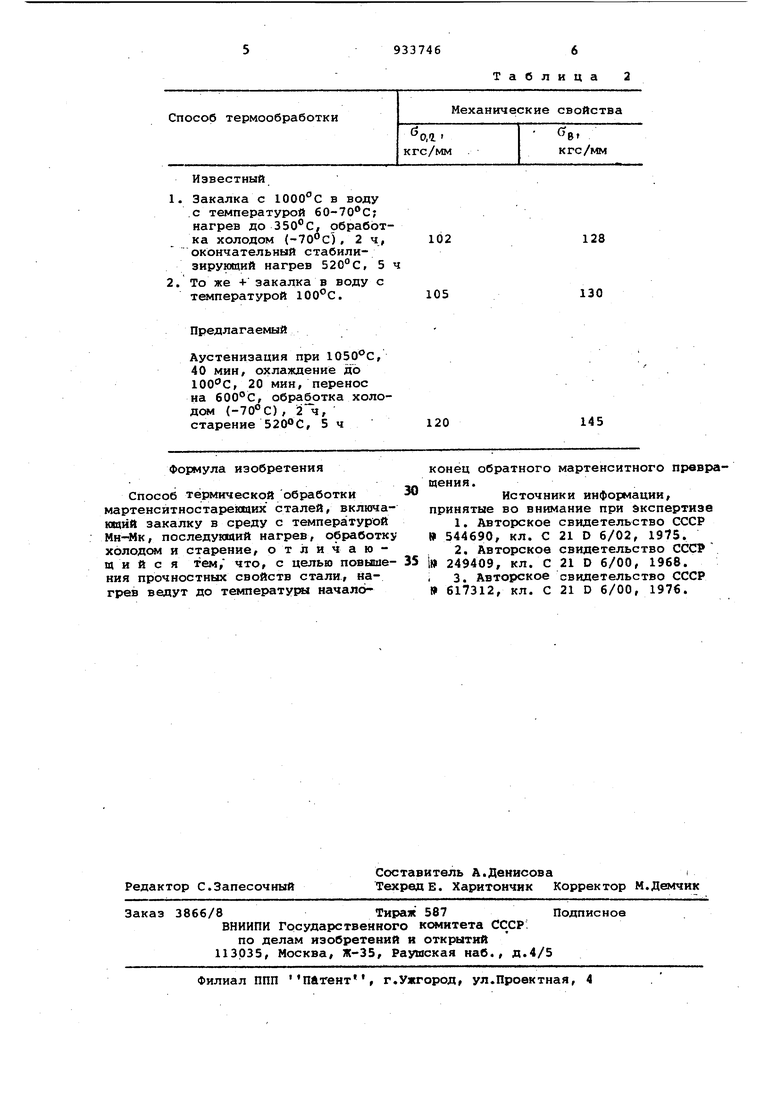

Закалка с в воду с температурой бО-ТО С; нагрев до 350°С, обработка холодом (), 2 ч, окончательный стабилизнрующий нагрев 520°С, 5 ч То же + закалка в воду с температурой .

Предлагаемый

Аустенизация при , 40 мин, охлаждение до , 20 мин, перенос на 600°С, обработка холодом (-70°С) ,2ч, старение 520ОС, 5ч

Формула изобретения

Способ термической обработки 30 мартенситностареюцих сталей, вклнзчанюйй закалку в среду с температурой Мн-Мк, последующий нагрев, обработку холодсяй и старение, отличающийся тем/ что, с целью повыше- 35 ния прочностных свойств стали, нагрев ведут до температуры началоТаблица

128

102

130

105

145

120

конец обратного мартенситного превращения.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-07-25—Подача