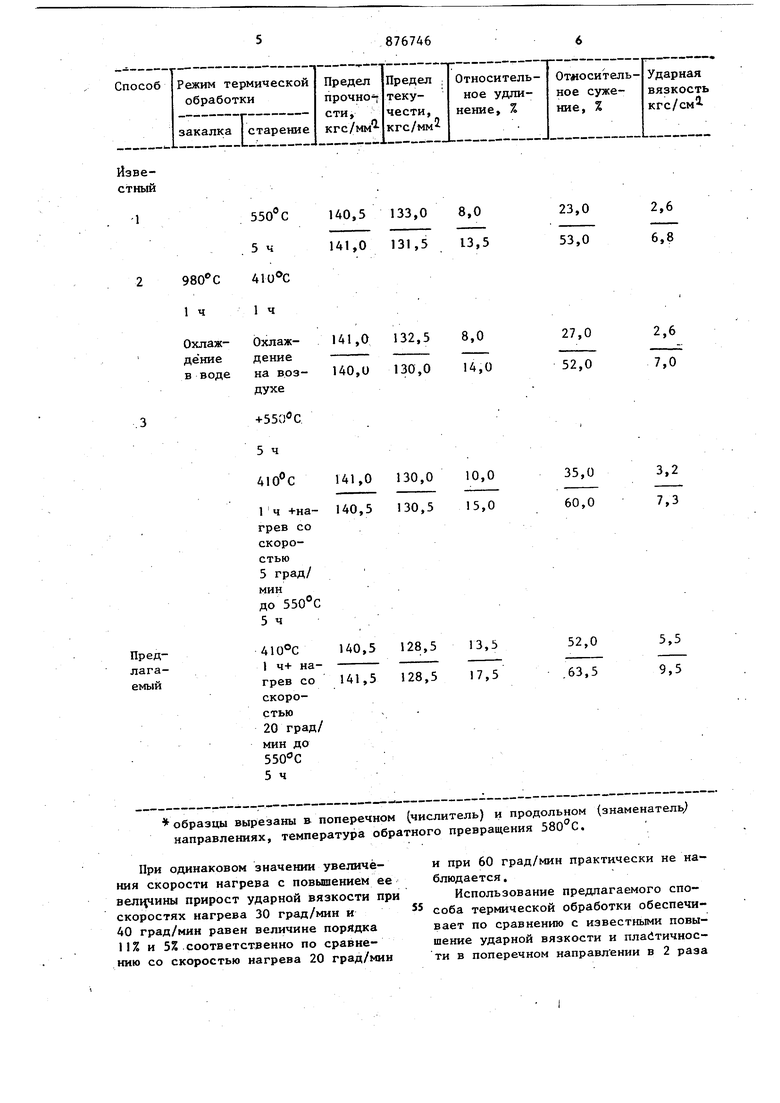

Изобретение относится к машиностро ению и может быть использовано при термической обработке изделий из высокопрочных нержавеющих мартенситностареющих сталей. При изготовлении деталей из поковок и штамповок мартенситностареишр1Х сталей для получения необходимого комплекса механических свойств известен способ термической обработки, включающий закалку и однократное старение при 500-580°С. Указанные темпе. ратуры старения соответствуют режиму перестаривания, когда формируется структурное состояние, при KOTOpiOM сохраняется довольно высокий предел прочности в сочетании d дсстаточ.HbiM запасом вязкости и пластичности fll Однако, при достигаемом в этих условиях уровне прочности значения ной вйзкости, особенно и поперечном направлении, нередко ниже требуемых для обеспечения надежной работы металла в конструкции (З КГС«М/:СМ). Наиболее близким к предлагаемому является способ термической обработки высокопрочных нержавеющих мартенситно-стареющих сталей включающий закгшку и двухступенчатое старение при 370430с в течение 1-2 ч и при температуре на 40120 0 ниже температуры начала обратного превращения в течение 3-6 ч И . Однако применение указанного способа не приводит к повышению вязкости и пластичности. Одной из причин резкого снижения сопротивления хрупкому разрушению состаренного мартенсита является относительно неравномерное распределение частиц упрочняющей фазы в матрице и охрупчивание границ зерен из-за преимущественного выделения интерметаллидных фаз вдоль границ в процессе распада твердого раствора. Это происходит вследствие гетерогенного характера зарождения упрочнякицей фазы в мартенсите при высокотемпературном старении, так как наличие большой плотности дислокаций облегчает процесс зарождения частиц новой фазы на этих дефектах (в том числе на малоугловых и большеугловых границах зерен и пакетов мартенсита) и ведет к более быстрому их росту по сравнению с ростом-частиц i объеме матрицы. Цель изобретения - повышение удар ной вязкости и пластичности деталей из нержавеющих мартенситно-стареющих сталей при сохранении высокого уровня .прочности. Для достижения поставленной цели в известном способе термической обра ботки высокопрочных нержавеюищх мартенситно-стареющих сталей, включающем закалку и двухступенчатое старение пр 370-430 С в течение 1-2 ч и при температуре на 40±20С ниже температуры начала обратного ti- превращения в течение 3-6 ч,нагрев стали до температуры окончательного старения произ водят со скоростью 20-60 град/мин. В результате старения при низких температурах из-за более значительного пересыщения матрицы легирующими элементами движущая сила и вероятность гомогенного зарождения сегрегации и выделений фаз в объеме матрицы существенно возрастают. Это способствует более равномерному и однородному рас пределению частиц второй фазы, а сле довательно, и повышению вязкости. Принципиальное отличие предлагаемого способа от существующего заключается в том, что после низкотемпературного старения производят нагрев со скоростью не менее 20 град/м до температуры последующего старения При ускоренном нагреве низкотемпературные метастабильные выделения не успевают заметно раствориться, поэто му высокотемпературное старение происходит в условиях прошедшего внутри 6 зеренного распада при низкой температуре с более равномерным распределением и большим числом центров для роста стабильной интерметаллидной упрочняющей фазы. Этим снижается вероятность преимущественного вьщеления частиц по границам зерен и пакетов мартенсита, которые повьш1ают склонность стали к хрупкому разрушению. .В результате такого изменения термической обработки за счет более равномерного и однородного распределения частиц упрочняющей фазы вязкость и пластичность мартенситно-стареющих сталей резко повышается, а уровень прочности, определяемый исключительно режимом высокотемпературного старения, сохраняется. Пример. Проводилась термическая обработка деталей из нержавеющей мартенситно-стареющей стали 03 Х11Н10М2Т (ЭП-678К Для получения сравнительных данных использовались четыре группы однотипных деталей, изготовленных из одной поковки кольца толщиной 160 мм. Закалку всех деталей проводили по режиму: нагрев на 9ВО°С , выдержка 1ч, охлаждение в воде. Потом одну группу деталей подвергали старению при в течение 5ч, вторую обрабатывали.по известному способу: старение при 410°С в течение 1 ч, охлаждение на воздухе, старение при в течение 5 ч. Две остальные групйы деталей обрабатывали по предлагаемому способу: старе.ние при 410С, 1 ч,нагрев- со скоростью 5 град/мин для одной группы и 20 град/мин для другой до температуры старения 550 С, выдержка 5 ч. Во всех случаях детали после старения охлаждали на воздухе, Значеиия механических свойств определяли на образцах, вырезанных.из деталей как в продольном, так и поперечном направлениях . Результаты механических испытаний приведены в таблице.

образцы вырезаны в поперечном (числитель) и продольном (знаменатель направлениях, температура обратного превращения 580 С.

При одинаковом значении увеличения скорости нагрева с повышением ее вел1{чины прирост ударной вязкости при скоростях нагрева 30 град/мин и 40 град/мин равен величине порядка 11% и 5% соответственно по сравнению со скоростью нагрева 20 град/мин

и при 60 град/мин практически не наблюдается .

Использование предлагаемого способа термической обработки обеспечивает по сравнению с известными повышение ударной вязкости и плайтичиости в поперечном направлении в 2 -раза при сохранении высоких прочностных характеристик, что ьажно для работы условиях больших динамических нагрузок. Использование предлагаемого способа позволяет обеспечить высокую эксплуатационную {Надежность и долговечность деталей и конструкц1 1 « изготовленных из мартенситно-старекнцих :Taiieft, Формула изобретения Способ те1Я4ической обработки вы сокопрочных нержавенвцих мартенситностареющнх сталей, включающий закалку и двухступенчатое старение при 6 370-АЗОС 1-2 ч и при темтечениепературе на 40t20 C ниже температуры начала обратного el превращения в течение 3-6 ч, отли. чающийс я тем, что, с целью повышения ударной вязкости и пластичности при сохранении прочности, нагрев стали до температуры окончательного старения производят со скоростью 20г60 град/мин, Источннки информации, принятые во внимание при экспертизе. 1,Потак Я. М. Высокопрочные стали. М.,Металлургия, 1972, с. 115126..: 2.Бирман С. Р. Экономнолегированные мартенситно-стареющие сталиЛ., Металлургня, 1974, с. 168-170.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки нержавеющих мартенситно-стареющих сталей | 1982 |

|

SU1092193A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2391413C1 |

| Способ термической обработки мартенситностареющих сталей | 1980 |

|

SU933746A1 |

| Способ обработки нержавеющих мартенситностареющих сталей | 1987 |

|

SU1520113A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1996 |

|

RU2103382C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- | 1971 |

|

SU313873A1 |

| Способ термомеханической обработки мартенситностареющей стали | 1983 |

|

SU1129247A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

Авторы

Даты

1981-10-30—Публикация

1980-02-22—Подача