(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| Способ термической обработки мартенситностареющих сталей | 1980 |

|

SU933746A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2007 |

|

RU2344182C2 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

| Способ термической обработки мартенситностареющей стали | 1990 |

|

SU1759906A1 |

| Способ термической обработки деталей из высокопрочных мартенситно-стареющих сталей | 1979 |

|

SU876745A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1983 |

|

SU1145037A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

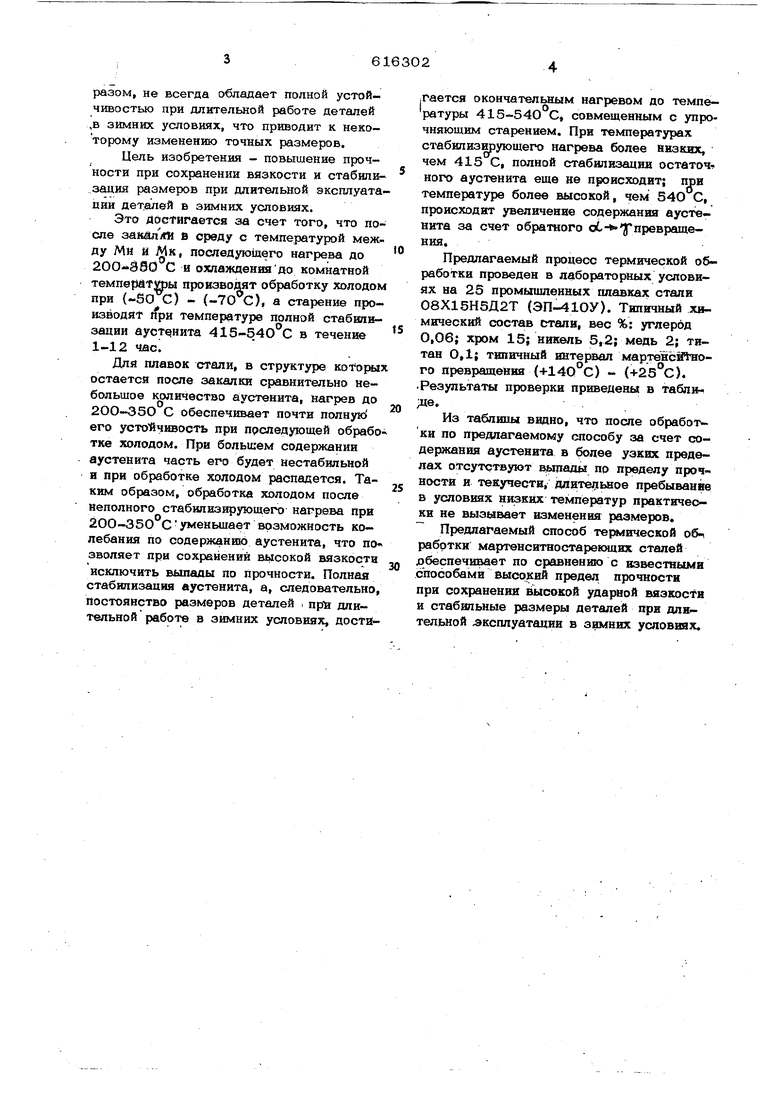

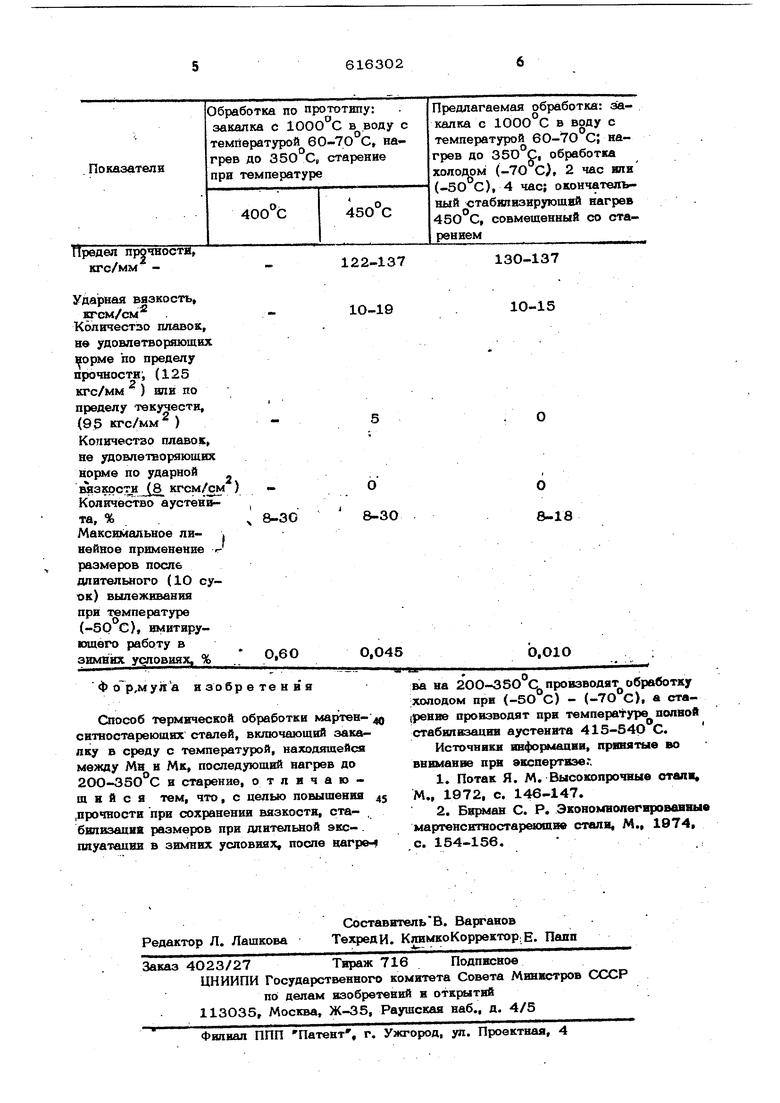

Изобретение относится к машиностроению я может использоваться прв термической обработке деталей, в особенности ямеюшвх точные разме ш, вз мартенситностареюших сталей, содержащих ве. менее 0,03 вес. % углерода. Для упрочняющей термической обработки мартенситиостареюших сталей применяют следующие процессы: закалка в холо11ную воду с комнатной температурой (ниже Мк) с последующим старением; закал«а в воду до потемнения поверхности (4ОО-5ОО С), далее охлаждение на воздухе до комнатной температурил (ниже Мк и упрочняющее старение; закалка на воздухе или в вод«е до комнатной температуры (ниже Мк), обработка холодом и стареЬне; закалка до температуры между Мн в Мк, обработка холодом и старение i. Эти способы не обеспечивают гараНтированной высокой вязкости стали, так как не всегда в структуре фиксируется требу9мое количество остаточного аустенита (минимальное содержание аустенита на отдельных плавках может быть равно нулю). Известен способ закалки сталей в среду с температурой между Мн и Мк с последующим нагревом до температуры 2ОО 35О С . После такой закалки мартенситностареющие стали подверга1р.тся упрач няющем стареншо. Обработка по указан- , ному способу позволяет получить в структуре мартенситной стали Некоторое количество остаточного аустенита, что позво- ляет повысить вязкость. Недостатки указанного способа термической обработки проявляются при массовом производстве, когда приходится обрабатывать много плавок одной и той же марки стали. Составы отдельных плавок в пределах марки отличаются друг от друга, в результате чего даже при оптимально выбранной TeMnepatype охлаждающей среды содержание остаточного аустенита ко леблется в недопустимо широких пределах. Это приводит к тому, что плавка, в кото .рых образуется ОЛЕШКОМ много остаточаом го аустенита, не получают необходимого упрочнения при ствревая. Кроме того, оо даточный аустеввт, полученный таким разом, не всегда обладает полной устойчивостью при длительной работе деталей ,в зимних условиях, что приводит к некоторому изменению точных размеров. Цель изобретения - повышение прочности при сохранении вязкости и стабилизация размеров при длительной эксплуатации деталей в зимних условиях. Это достигается за счет того, что после закалили в среду с температурой между Мн и Мк, последующего нагрева до 20O-SSO С и охлаждениядо комнатной температуры производят обработку холодом при (-30 С) - (-70 С), а старение производят температуре полной стабилнзации ауст€ нита 415-540°С в течение 1-12 час. Длй плавок стали, в структуре KOTOJHJX остается после закалки сравнительно небольшое количество аустенита, нагрев до 2ОО-350 С обеспечивает почти пол нуге его устотйчивость при прследующей обрабо тке холодом. При большем содержании аустенита часть его будет Нестабильной и при обработке холодом распадется. Таким образом, обработка холодом после неполного стабилизирующего нагрева при 200-350 С уменьшает возможность колебания по содержанию аустенита, что по зволяет при сохранении высокой вязкости исключить выпады по прочности. Полная стабилизация аустенита, а, следовательно, постоянство размеров деталей . при длительной работе в зимних условиях, доств ;Гается окончательным нагревом до температуры 415-540 С, совмещенным с упрочняющим старением. При температурах стабилизирующего нагрева более внзких, чем 415 С, полной стабилизации остаток ного аустенита еще не происходит; при температуре более высокой, чем 540 С, происходит увеличение содержания аустенита за счет обратного превращения. Предлагаемый процесс термической обработки проведен в лабораторных условиях на 25 промыщленных плавках стали 08Х15Н5Д2Т (ЭП-41ОУ). Типичный химический состав стали, вес %: углерод 0,06| хром 15; никель 5(2; медь 2; титан 0,1; типичный интервал мартёнсШвого превращения (+14О С) - (+25 С). Результаты проверки приведены в таблн ряе. Из таблицы видно, что после обработки по предлагаемому способу за счет содержания аустенита в более узких пределах отсутствуют выпады по пределу прочности и текучести, длвте пЕьное пребывание в условиях низких температур практически не вызывает изменения размеров. Предлагаемый способ те1 ической об. работки мартенситностареющих сталей дбеспечивает по сравнению с нзвестнымв способами высокий предел прочности при сохраненвк высокой ударной вязкости и стабильные размеры деталей при длительной эксплуатации в зимних условиях. Обработка по прототипу: 1000°С закалка с темпвратурюй 60-70 С, на грев до 350°С, старение Показатели при температуре 400°С Йредея прочности, кгс/мм Ударная вязкость,

кгсм/см . Количестзо плавок,

не удовлетворяющих орме по пределу прочностиii (125 кгс/мм ) или по пределу текучести, (95 кгс/мм ) Количество плавок, не удовлетворяющих норме по ударной вязкости j(8 кгсм/см Количество аустеии га, % Максимальное ли-

нейное применение размеров после длительного (10 суок) вылеживания нрн температуре (-50 С), имитирующего работу в зимних условиях, %

Ф ,м у л а изобретения

Способ термической обработки мартенситностареюших сталей, включающий закалку в среду с температурой, находящейся между Мн и Мк, последующий нагрев до 2ОО-350 С и старение, отличающийся тем, что, с целью повышения .прочности при сохранении вязкости, стабипвзациа размеров при длительной экс-. плуатаиии в зимних условиях, после нагре в воду 450°С 122-13

10-15

1О-19

О 8-18

&-30

0,О45

0,010

ва на 2ОО-35О С производят обработку холодом при (-5О С) - (-7О С), а ста(рение производят при TeMnepatype полной стабилизации аустенита 415-54О С.

Источники информации, принятые во внимаиие при экспертизе.

Авторы

Даты

1978-07-25—Публикация

1976-07-21—Подача