4;

4: 05 Изобретение относится к черной металлургии и может быть использовано при окусковании железных руд и концентратов. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ-подготовки железных руд и концентратов к спеканию, включаюций подогрев и оком кование многокомпонентной шихтыfl . Недостаток известного способа зак лючается в- том, что подогрев всей ши ты до температур более приводит в связи с ослаблением капиллярных си сцепления между зернами, к резкому n нижениюее комкуемости, вследствие ч го в оконкованной шихте возрастает содержание фракции менее 1,6 мм,что отрицательно сказывается на газопроницаемости спекаемого слоя. В сумме . эффект от подогрева шихты более 60 С не всегда положительныйг ожидаемого прироста-производства агломерата не наблюдается. Кроме того, при подогреве всей ши ты накатывание тонкодисперсной ее ча ти на грубодисперсную происходит в недостаточной степени . Большая часть тонкодисперсных компонентов при оком ковании образует гранулы, не содержащие-в центре, зародышей из Грубозер нистых материалов. Для спекания таки гранул требуется повышенный расход твердого топлива а шихту, закатанное же в их центре Топливо не использует ся в аглопроцессе. Недопек сердцеви ны гранул приводит к образованию пов шенного содержания мелочи менее 5,0 мм в годном агломерате. Отрицательное влияние гранул из тонкозернистых материалов на показатели аглопроцесса обусловлено также тем, что в случае повышения температуры , в горизонтах сырой шихты, особенно при ее зажигании на агломерационной машине .выше температуры .предварительного подогрева, выделягаа1иеся 8 центре гранул, растворен.ных в воде и адсорбированных на поверхности зерен шихты, газы приводят к разбуханию гранул.В результате этого ухудшается газопроницаемость слоя, спекание зерен затрудняется, что понижает производительность агломашины, увеличивает расход топлива в шихту и содержание мелочи менее 5,0 мм в годном агломерате.Кроме того, разбухание сырых гранул,понижающее их прочность и прочность . 2 агломерата, обуславливает также повы шение механических потерь шихты при ее спекании. Цель изобретения - повышение производительности агломерационной машины, экономия твердого топлива,улучшение качества агломерата. Поставленная цель достигается тем, что согласно способу подготовки железных руд и концентратов к спеканию, включающему подогрев и бкомкование многокомпонентной шихты, производят подогрев компонентов шихты с удел.ьной поверхностью более б50.., а затем совместно окомковывают с остальной частью шихты. Осущестапение способа заключается, в том, что перед окомкованием шихты подогревают только часть ее компонентов, имеющих, удельную поверхность более 650 , а остальную часть подают на окомкование не подогретой . Сущность способа состоит в следующем , . Наибольшее количество растаоренных во влаге и адсорбированных на поверхности зерен газов находится в компонентах агломерационной шихты с.удельной поверхностью более 650 . Эти компоненты для удаления содержащихся в них газов в наибольшей степени требуют подогрева. Дегазировать шихтобые материалы необходимо до содержания в них газов, не выделяющихся при повышении температуры сырой шихты в агломерационравной не НОМ слое до максимальной, менее 80 С, что возможно производить при подогре&е т.олько части шихты.Предотвращаются разбухания- сырых гранул, при водящие к ухудшению показа телей аглопроцесса. После дегазации тонкодисперсной части шихты для окомкования необходимо понизить темИерэтуру до минимальных значений, не превышающих 60°С. Это достигается за счет подачи в эту подогретую часть шихты остальной,неподогретой грубозернистой части шихты. При такой подготовке шихты к спекауию достигается более полная ее дегазация и -высокая степень окомкования. Предотвращение.разбухания гранул и пониженное содержание неокомкованной части шихты позволАет интенсифицировать аглопроцесс. Кроме того, при такой подготовке шихты к. спеканию гранул из тонкозернистых материалов образуется меньше, а количество их,содержа- : щих в центре грубозернистых зародыши, повышается. Обусловлено это тем, что только при контакте с грубозернистыми материалами в связи с охлаждением повышаются капиллярные силы сцепления подогретых тонкодисперсных материалов. Это также предотвращает разбухание сырых гранул в агломерационном слое и создает лучшие условия для их пропекания, закатывание твердого топлива уменьшается. Все это в сумме приводит к улучшениям показателей агломерационного процесса: повышается производительность агломашины, уменьша-.. ется расход твердого топлива в шихту, улучшается качество агломера.Та и уменьшаются механические потери шихты при ее спекании.

Компонентами шихты с удельной .поверхностью более 2100 на всех алгофабриках являются железорудные концентраты и в отдельных .случаях шламы газоочисток сталеплавильных цехов. К компонентам с удельной поверхностью более 650 относятся шламы агломерационного, доменного и др. производства, колошниковая пыль, отсее окатышей , концентраты отдельных добэ вок.

Улучшение показателей аглопро.цесса наблюдается при подогреве ком лонентов агломерационной шихты с

I 6ii74

удельной поверхностью более 650 .Особенно целесообразно, подогревать перед окомкованием всей шихты железорудные концентраты. В зависимости с от состава шихты в этом случае представляется возможным подогреть железорудные концентраты до температур, .близких к , и получить при совместном окомковании с холодной частью шихту с температурой не более , т.е. хорошо дегазированную шихту с низким содержанием мелких фракций.

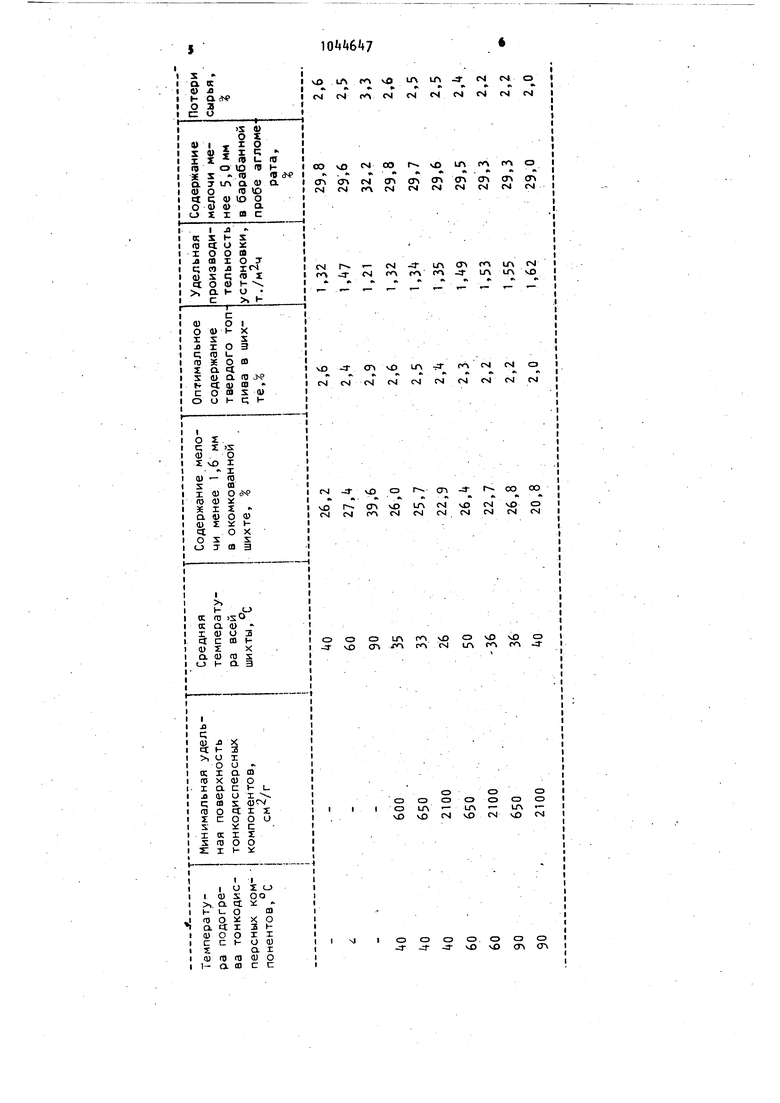

Проводят лабораторные опыты на

15 шихте, состоящей из 1 компонентов. Спекание шихты производят в агломерационной чаше слоем высотой 280 мм при разрежении под решеткой чаши 900 мм вод.ст.

20 Подготовка шихты к спеканию заключается в подогреве всей шихты до и окомковании (известный способ) и подогреве только тонкодисперсных ком,понентов шихты до 65-35° с последующим их совместным окомкованием с остальной грубозернистой не подогретой частьк шихты (предлагаемый способ). В ходе опытов подбирают оптимальный расход твердого топлива в шихту,фиксируют производительность, установки, потери шихты при спекании и содержание мелочи менее 5.0 мм в барабанной пробе агломерата.

В таблице приведены результаты

35

опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки железных руд и концентратов к окускованию | 1982 |

|

SU1102817A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗНЫХ .РУД И КОНЦЕНТРАТОВ К СПЕКАНИЮ, вклю 4ающий подогрев и окомкование многокомпонентной шихты, о т.л и ч а юц и и с я тем, что, с целью повыше.ния производительности агломерационной машины, экономии твердого топлива и улучшения качества агломерата, производят подогрев компонентов шихты с удельной поверхностью более 650 , а затем совместно Окомковывают с остальной частью шихты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вегман Е.Ф | |||

| Окускование руд и концентратов | |||

| М., Металлургия, 1976, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1983-09-30—Публикация

1980-12-26—Подача