() ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422563C1 |

| Электролит хромирования | 1980 |

|

SU953011A1 |

| САМОРЕГУЛИРУЮЩИЙСЯ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ХРОМА | 1997 |

|

RU2110621C1 |

| Электролит для осаждения покрытийиз СплАВА XPOM-МОлибдЕН | 1979 |

|

SU836235A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1973 |

|

SU362065A1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ | 1973 |

|

SU367177A1 |

| Электролит хромирования | 1985 |

|

SU1425257A1 |

1

Изобретение относится к гальваностегии, в частности к электролитическому Нсжесению хромовых покрытий натиранием..

Известен электролит хромирования для нанесения покрытий натиранием, содержащий хромовый ангидрид, муравьиную кислоту, аммиак и бихромат калия 1 J.

Недостатком этого электролита является низкая скорость наращивания хрома и невозмо)хность получения . беспористых покрытий с хорошей прочностью сцепления.

Наиболее близким к предлагаемому является электролугт хромирования,содер жащийхромовый ангидрид,углекислый ка.льций и сернокислый кобальт Г2. Однако указанный электролит также не позволяет осаждать беспористые защитно-декоративные покрытия с высокой скоростью и с хорошей прочностью сцепления с основой, в частности, при нанесении покрытий натиранием.

Цель изобретения - повышение производительности процесса хромирования, прочности сцепления покрытий и снижение их пористости.

Поставленная цель достигается тем, что в электролит хромирования, содержащий хромовый ангидрид и сернокислый кобальт, дополнительно вао

to дят фтористый кальций и алк миниевокалиевые квасцы при следующем соот-.. ношении компонентов, г/л:

Хромовый ангидрид kSQSOQ Сернокислый кобальт 20-25

IS Фтористый кальций 90-100 Алюминиево-калиевые квасцы8-10

Процесс хромирования проводят при температуре электролита 20-35 С,ка20тодной плотности тока А/дм при скорости перемещения анода относительно катода м/мин. В качестве анода используют угольный

стержень с тампоном из крамплена. Соотношение рабочей площади анода и покрываемой поверхности выбирается разным 1:3Электролит готовят путем последовательного добавления к раствору хромового ангидрида расчетного количества сернокислого кобальта, фтористого кальция и алюминиево-калиевых квасцов, предварительно растворенных в отдельной порции воды. Затем электролит доводят до необходимого объема и тщательно перемешивают. Электролит не требует предварительной проработки и охлаждения в процессе хромирования.

Содержание в электролите фторида кальция в диапазоне концентраций 90 100 г/л способствует повышению производительности процесса, увеличивает электропроводность раствора, снижает внутренние напряжения покрытий . Осадки хрома получаются при этом твердыми и одновременно пластичными. Уменьшение концентрации фтори да кальция ниже 90 г/л приводит к снижению скорости роста осадков хрома. Ионы калия, образующиеся в результате добавления к электролиту

алюминиево-калиевых квасцов в количестве 8-10 г/л, способствует ускорению растворения и повышают предел растворимости фторида кальция в растворе хромовой кислоты а ионы алюминия и его соединения регулируют величину рН в приэлектродной зоне, что положительно влияет на структуру и прочность сцепления осадков хрома.

Уменьшение концентрации алюМиние во-калиевых квасцов ниже 8,0 г/л отрицательно сказывается на производительности процесса в результате снижения растворимости фторида кальция. Увеличение концентрации алюминиево-калиевых квасцов выше 10 г/л приводит к ухудшению.качества осадков, образованию сетки трещин и отслаиванию покрытий.

Добавление в электролит сернокислого кобальта в количестве 20 25 г/л способствует уменьшению шламообразования в процессе осаждения покрытий.

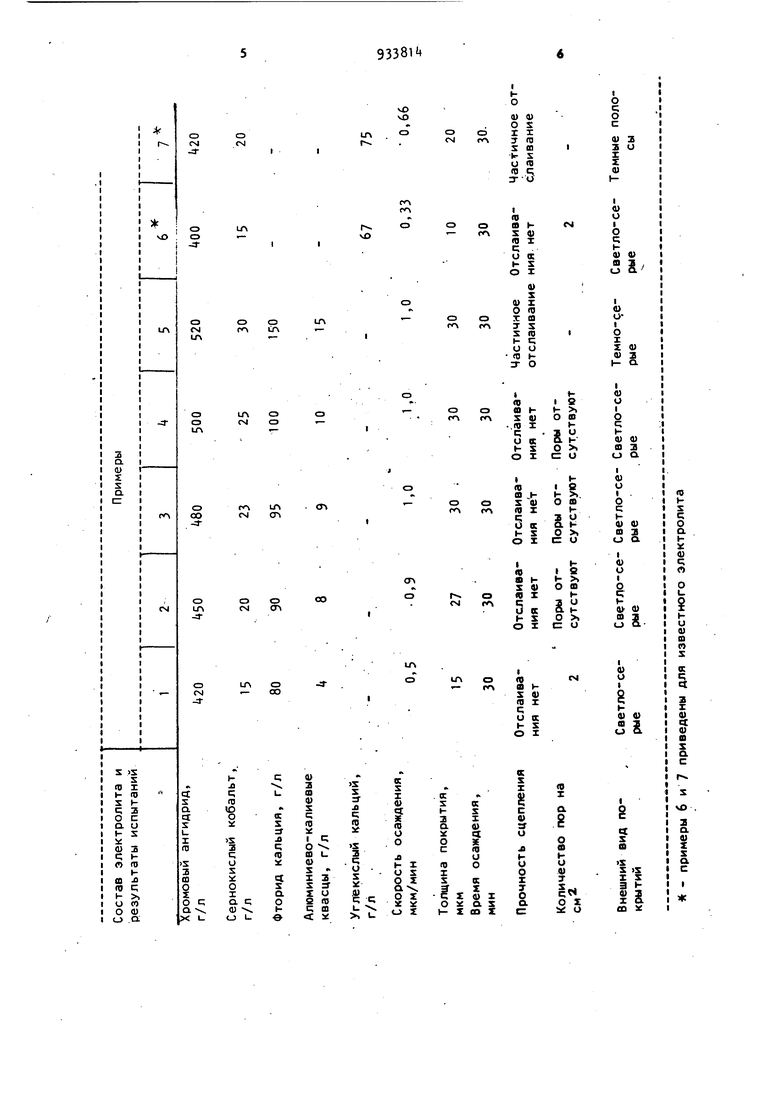

Состав электролита, характеристики процесса осаждения, результаты испытаний покрытий приведены в таблице. При осуществлении процесса хромирования по изобретению покрываемую поверхность сначала подвергают механической обработке ( шлифованию, полированию, затем обезжиривают венской известью, промывают водой, декапировывают в электролите хромирования при анодной плотности тока 36 - 0 А/дм 8 течение 15 - 30 с, после чего наносят хромовое покрытие натиранием. Процесс хромировани осуществляют при катодной плотности тока 36 - Q А/дм и скорости перемещения анода относительно катода м/мин. Температура элект ролита в начале процесса хромирования 20 С, в конце 35°С. Таким образом, совместное присут ствие в электролите ионов калия, алюминия, фторида и сульфата, образующихся в результате добавления в электролит алюминиево-калйевых квас цов fiv$TC4w да кальция, позволяет производительность процессап{3ибДновременном улучшении стабиль Hocf и йЬектролита и способствует получению беспористых,мелкокристаллических, хорошо полируемых осадков хрома, прочно сцепленных с основной. Данное изобретение может быть использовано для восстановления дефектного хромового покрытия на крупногабаритных деталях, а также для нанесения покрытии в труднодоступных местах. Экономический эффект от внедрения изобретения только на одном производственном объединении составит . 1115 руб. в год. Формула изобретения Электролит хромирования для- получения покрытий преимущественно методом натирания,. содержащий хромовый ангидрид и сернокислый кобальт, отличающийся тем, что, с . целью повышения производительности процесса хромирования, прочности сцепления покрытий и снижения их пористости, он дополнительно содержит фтористый кальций и алюминиевокалиевые квасцы при следующем соотношении компонентов, г/л: 450-500 Хромовый ангидрид 20-25 Сернокислый кобальт 90-100 Фтористый кальций А люминиево-калиевые квасцы Источники информации, принятые во внимание ,при экспертизе 1.Авторское свидетельство СССР № 367177. кл. С 25 D 3/04, 1970. 2.Авторское свидетельство СССР № 336376, кл. С 25 3/04, 1969.

Авторы

Даты

1982-06-07—Публикация

1980-06-06—Подача