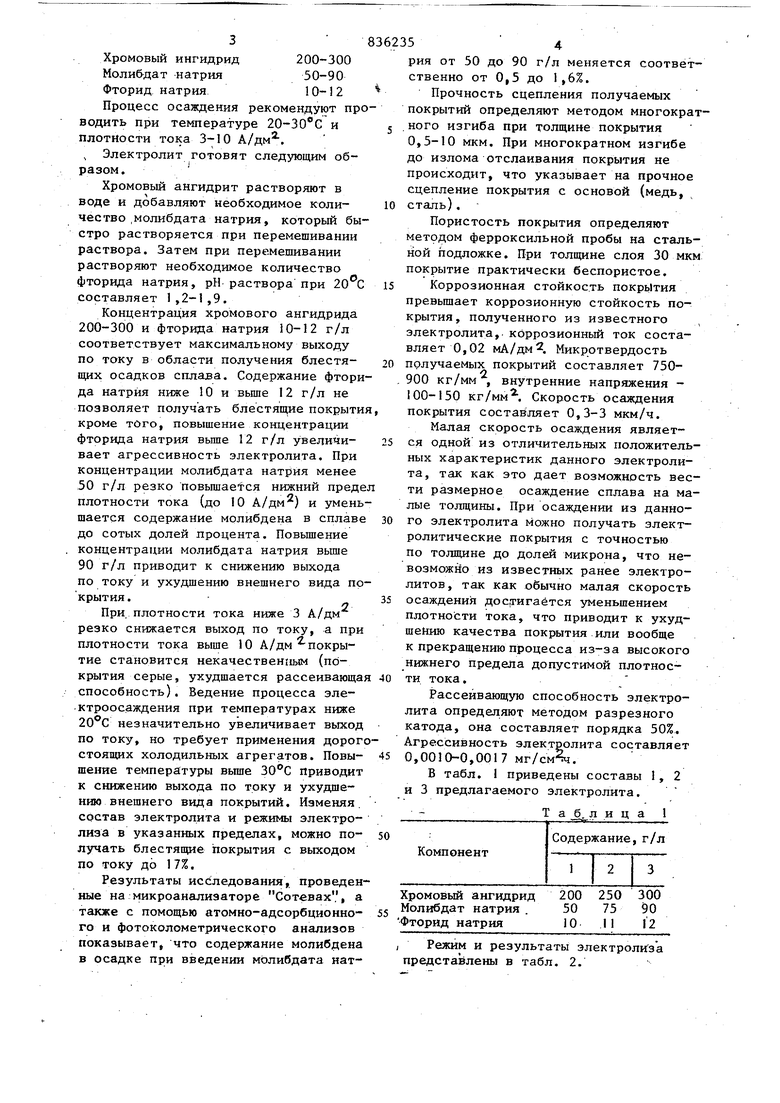

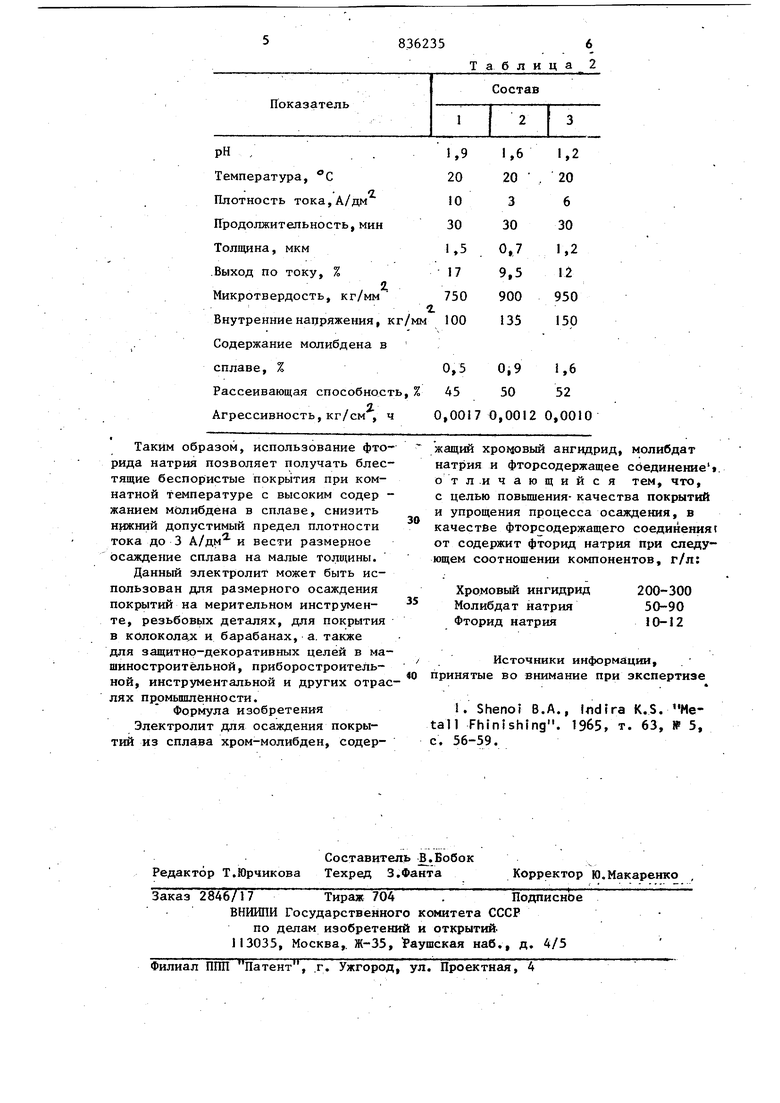

, 1. Изобретение относится к гальваностегии, Б частности к электрохимическому осаждению покрытий из сплава хром-молибден на стальные и медные изделия. Известен электролит для осаждения покрытий из сплава хром-молибден, содержащий хромовый ангидрид, молибдат натрия и фторсодержащее г. соединение , например кремнефтористоводородную кислоту fl. Однако известный электролит недостаточно эффективен: осаждаются только матовые и полублестящие покрытия с № кротвердостью 450-700 кг/мм внутренние напряжения (измеренные методом растяжения - сжатия ленточно го катода) составляют 150-400 кг/мм пористость - 10 плато/см -, коррозиоиндя стойкость, измеренная ускоренным методом в 3%- ном растворе хлори стого нАтрия на потенциостате П-5827 составляет (по коррози1рнному току при потенциале +0,5 В) 0,05 мА/дм . Кроме того, процесс осаждения ведут при высоких температурах (60°С ) и плотности тока (60-70 А/дм ), что усложняет процесс, а также приводит к повьппению агрессивности электролита (потеря веса стальных образи(ов при составляет 0,02 мг/см ч) и взаимодействию электролита с футеровкой ванны, что вызывает, с одной стороны, выход из строя оборудования, растравливание непокрываемых поверхностей деталей, с другой стороны, при повышенных температурах снижается активность катализирующих ионов, в результате чего электролит становится нестабильным. Целью изобретения является повв1шение качества покрытий и упрощение процесса осаждения. Цель достигается тем, что в качестве фторсодержащего соединения электролит содержит фторид натрия при следующем соотношении компонентов, г/л: Хромовый ингидрид 200-300 Моли&дат натрия 50-90 Фторид натрия10-12 Процесс осаждения рекомендуют про водить при температуре 20-30 0 и плотности тока 3-10 А/дм. , Электролит готовят следующим образом. Хромовый ангидрит растворяют в воде и добавляют необходимое количество ,молибдата натрия, который бы стро растворяется при перемешивании раствора. Затем при перемешивании растворяют необходимое количество фторида натрия, рН раствора при составляет 1,2-1,9. Концентрация хромового ангидрида 200-300 и фторида натрия 10-12 г/л соответствует максимальному выходу по току в области получения блестящих осадков сплава. Содержание фтори да натрия ниже 10 и вьш1е 12 г/л не позволяет получать блестящие покрыти кроме того, повышение концентрации фторида натрия вьше 12 г/л увеличивает агрессивность электролита. При концентрации молибдата натрия менее 50 г/л резко пoвьшIaefcя нижний пред плотности тока (до 10 А/дм) и умень шается содержание молибдена в сплав до сотых долей процента. Повьш1ение концентрации молибдата натрия вьш1е 90 г/л приводит к снижению выхода по току и ухудшению внешнего вида по крытия. При, плотности тока ниже 3 А/дм резко снижается выход по току, а при плотности тока выше 10 А/дм покрытие становится некачествен 1ым (покрытия серые, ухудшается рассеивающа способность). Ведение процесса электроосаждения при температурах ниже незначительно увеличивает выход по току, но требует применения дорог стоящих холодильных агрегатов. Повышение температуры вьппе приводит к снижению выхода по току и ухудшению внешнего вида покрытий. Изменяя состав электролита и режимы электролиза в указанных пределах, можно получать блестящие покрытия с выходом по току до 17%. Результаты исследования, проведен ные на микроанализаторе Сотевах, а также с помощью атомно-адсорбционного и фотоколометрического анализов показывает, что содержание молибден в осадке при введении молибдата нат рия от 50 до 90 г/л меняется соответственно от 0,5 до 1,6%. Прочность сцепления получаемых покрытий определяют методом многократного изгиба при толщине покрытия 0,5-10 мкм. При многократном изгибе до излома отслаивания покрытия не происходит, что указывает на прочное сцепление покрытия с основой (медь, сталь). Пористость покрытия определяют методом ферроксильной пробы на стальной подложке. При толщине слоя 30 мкм покрытие практически беспористое. Коррозионная стойкость покрь1тия превьш1ает коррозионную стойкость покрытия, полученного из известного электролита, кйррозионный ток составляет 0,02 мА/дмЯ Микротвердость получаемых покрытий составляет 750900 кг/мм , внутренние напряжения 100-150 кг/мм. Скорость осаждения покрытия состангляет 0,3-3 мкм/ч. Малая скорость осаждения является одной из отличительных положительных характеристик данного электролита, так как это дает возможность вести размерное осаждение сплава на малые толщины. При осаждении из данного электролита можно получать электролитические покрытия с точностью по толщине до долей микрона, что невозможйо из известных ранее электролитов , так как обычно малая скорость осаждения доС|ТИгаётся уменьшением плотности тока, что приводит к ухудшению качества покрытия или вообще к прекращению процесса из-за высокого нижнего предела допустимой плотности тока. Рассеивающую способность электролита определяют методом разрезного катода, она составляет порядка 50%. Агрессивность электролита составляет 0,0010-0,0017 мг/см. В табл. 1 приведены составы 1, 2 и 3 предлагаемого электролита. Т а б. л и ц а 1 Режим и результаты электролиза предстайлены в табл. 2.

Таким образом, использование фто рида натрия позволяет получать блестящие беспористые покрытия при комнатной температуре с высоким содер жанием молибдена в сплаве, снизить нижний допустимый предел плотности тока до 3 А/дм и вести размерное осаждение сплава на малые толщины.

Данный электролит может быть использован для размерного осаждения покрытий на мерительном инструменте, резьбовых деталях, для покрытия в колокола х и барабанах, а. также для защитно-декоративных целей в машиностроительной , приборостроительной, инструментальной и других отраслях промьшшенности.

Формула изобретения

Электролит для осаждения покрытий из сплава хром-молибден, содержащий хромовый ангидрид, молибдат натрия и фторсодержащее соединение , о т л .и ч а ю щ и и с я тем, что, с целью повьш1ения- качества покрытий и упрощения процесса осаждения, в качестве фторсодержащего соединенияt от содержит фторид натрия при следующем соотношении компонентов, г/л:

Хромовый ингидрид 200-300 Молибдат натрия 50-90 Фторид натрия 10-12

Источники информации,

принятые во внимание при экспертизе

1. Shenoi В.Д., Indira K.S. Меtall Fhinlshlng. 19б5, т. 63, 5, с. 56-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий на основе хрома | 1978 |

|

SU711181A1 |

| Электролит для осаждения сплава на основе хрома | 1976 |

|

SU584060A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ СПЛАВОМ ХРОМ-МОЛИБДЕН | 1995 |

|

RU2092625C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| Электролит хромирования | 1985 |

|

SU1425257A1 |

| Электролит для осаждения защитно-декоративных хромовых покрытий | 1984 |

|

SU1294876A1 |

| Электролит хромирования | 1977 |

|

SU697609A1 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| Электролит хромирования | 1972 |

|

SU461156A1 |

| САМОРЕГУЛИРУЮЩИЙСЯ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ХРОМА | 1997 |

|

RU2110621C1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-28—Подача