Изобретение относится к области электрохимического нанесения покрытий на стальные изделия, работающие в гидросистемах и узлах трения - скольжения, в частности, к нанесению хромовых покрытий в экологически безопасных электролитах, содержащих соли трехвалентного хрома. Такая технология хромирования обеспечивает снижение класса экологической опасности гальванического производства с первого на второй.

Изобретение может найти применение в различных отраслях промышленности для замены традиционного хромового покрытия, наносимого в электролитах, содержащих шестивалентный хром.

Известен стандартный электролит хромирования, содержащий хромовый ангидрид и серную кислоту в соотношении 100:1 и другие электролиты на основе хромовой кислоты с различными катализаторами (ГОСТ 9.305.84).

Недостатком данных составов является использование токсичных соединений «шестивалентного» хрома, содержание которых в сточных водах жестко лимитировано (ПДК 0,01 мг/м3) природоохранительным законодательством и службами экологической безопасности.

Известен трехвалентный электролит хромирования, содержащий хромокалиевые квасцы 200-300 г/л, борную кислоту 40-50 г/л, муравьиную кислоту 35-45 г/л, сульфат аммония 200-300 г/л, добавку ДХТИ-трихром 2,2-7,5 г/л (ГОСТ 9.305.84).

Недостатком предложенного электролита является необходимость активного перемешивания (0,5-2,0 м3/мин на 1 дм длины катодной штанги) и низкая скорость осаждения.

Известен электролит хромирования, содержащий соли трехвалентного хрома в виде хлоридов, сульфатов и гидратов. Электролит содержит буферизирующие агенты и их смеси из группы борных кислот, а также аммонийные соли (сульфаты аммония, хлориды аммония) (заявка США №20080169199).

Недостатком предложенного электролита является невозможность нанесения хромовых покрытий толщиной более 50 мкм.

Известен электролит хромирования, содержащий ионы Сr3+ 5-60 г/л, борную кислоту от 25 до 35 г/л, ионы калия (ПАВ) 200-300 г/л и смачивающий агент (патент США №5294326).

Недостатком данного изобретения является то, что высокое содержание ПАВ и борной кислоты приводит к растрескиванию хромового покрытия.

Известен электролит хромирования, содержащий следующие компоненты: (моль/л) сульфат хрома 0,4-0,6, сульфат натрия 0,2-0,8, сульфат алюминия 0,08-0,2, формиат-ионы 0,03-0,6, амид угольной кислоты 0,15-2,1, позволяющий получать качественные покрытия до 200 мкм толщины (патент РФ №2146309).

Недостатком данного изобретения является необходимость постоянной корректировки рН из-за быстрого выщелачивания прикатодного пространства.

За прототип принят наиболее близкий по технической сущности и назначению к заявленному электролит хромирования следующего состава (г/л):

хром сернокислый или хромокалиевые квасцы 50-350, натрий щавелевокислый 20-30, натрий сернокислый 60-70, натрий фтористый 25-30, алюминий сернокислый 90-110, порошок Аl2O3 1-100 (патент РФ №2231581).

Недостатком данного электролита является высокая склонность получаемых покрытий к растрескиванию при обезводороживающем отпуске стальных деталей. Отсутствие в электролите солей легирующих элементов не позволяет получать на поверхности стальных изделий сплавы на основе хрома, которые по своим служебным свойствам и эксплуатационным характеристикам превосходят чистый хром. Применение порошка Аl2O3 обеспечивает беспористость хромового покрытия при толщинах ≥20 мкм.

Технической задачей предлагаемого изобретения является разработка электролита хромирования, обеспечивающего получение беспористых, износостойких покрытий не склонных к растрескиванию с высоким сопротивлением коррозии.

Для решения поставленной задачи предложен электролит хромирования, содержащий хром сернокислый или хромокалиевые квасцы, натрий щавелевокислый, натрий сернокислый, натрий фтористый, алюминий сернокислый, отличающийся тем, что он дополнительно содержит наноразмерные частицы оксида циркония, молибдат натрия или калия и ванадат натрия или калия при следующем соотношении компонентов, г/л:

Наноразмерные частицы ZrO2 имеют дисперсность 5-250 нм и удельной поверхностью 20-200 м2 на 1 г сухого вещества.

Основными расходными компонентами, требующими корректировки в процессе трехвалентного хромирования, являются сернокислые соединения хрома и комплексообразователь - оксалат натрия, обеспечивающие образование стабильных комплексных соединений катионной формы. Введение в электролит наноразмерных частиц циркония направлено на изменение механизма осаждения хромового покрытия, оказывает существенное влияние на его морфологию, обеспечивает формирование нанокристаллической структуры покрытия, и его микротвердость до 1500 МПа и позволяет осаждать беспористые покрытия при толщинах ≥10 мкм.

Механизм образования наноструктурированных покрытий заключается в том, что на развитой поверхности ультрадисперсных порошков оксида циркония адсорбируется большое количество трехвалентных ионов хрома. Наночастицы за счет разности потенциалов катодных и анодных зон, а так же за счет теплового и механического движения жидкой фазы переносятся в прикатодную зону и, пробивая двойной слой, участвуют в активации поверхности катода. При этом происходит ступенчатое восстановление адсорбированных ионов Сr(III) до металла. Активация поверхности катода повышает кинетическую скорость электрохимических стадий разряда комплексных катионов, что приводит к увеличению рассеивающей способности электролита и выхода хрома по току. Скорость осаждения достигает величины 2,2 мкм/мин.

Использование ультрадисперсного порошка оксида циркония, имеющего высокую удельную поверхность, способствует образованию нанокристаллитов хрома на катоде и обеспечивает точное копирование поверхности покрываемой детали, что увеличивает общую площадь соприкосновения, а следовательно, адгезионную прочность сцепления.

Введение в электролит молибдата натрия или калия и ванадата натрия или калия направлено на решение основной проблемы трехвалентных хромовых покрытий: уменьшение внутренних напряжений, снижение трещиноватости хромового покрытия. Металлографические исследования показали, что введение легирующих добавок соединений молибдена и ванадия оказывает положительное влияние на изменение морфологии и сплошности хромового покрытия. Легирование хромового покрытия вышеуказанными соединениями изменяет характер распространения трещин и уменьшает их ширину в 1,5 раза, при этом количество трещин на единицу поверхности снижается в 3-5 раз.

Как показали сравнительные ускоренные коррозионные испытания в камере солевого тумана образцов из стали 30ХГСА снижение трещиноватости при введении в электролит молибдат и ванадат ионов значительно повышает коррозионную стойкость «трехвалентных» кластерных покрытий (до 2,4 раза), следовательно, они имеют меньшую пористость по сравнению с покрытиями, сформированными в электролите без легирующих добавок.

Легирование хромового покрытия Мо и V снижает величину остаточных растягивающих напряжений в хромовых покрытиях в 8-10 раз, что уменьшает растрескивание покрытия и повышает его сплошность. При этом предел прочности и относительное сужение поперечного сечения не изменяется, что указывает на отсутствие наводороживания, т.е. легирование хромового покрытия молибденом и ванадием не изменяет механические свойства стали.

Примеры осуществления:

Нанесение покрытия из предлагаемого электролита по примерам осуществляли в гальваностатическом режиме методом погружения в ванну. Образцы из стали 30ХГСА подключали в качестве катода к источнику питания, анодом являлся платинированный титан. При этом образовывалась замкнутая электрическая цепь, в которой величина тока и напряжения были предварительно заданы.

В таблице 1 представлены составы предлагаемых электролитов (пример 1-4) и прототипа (пример 5, 6).

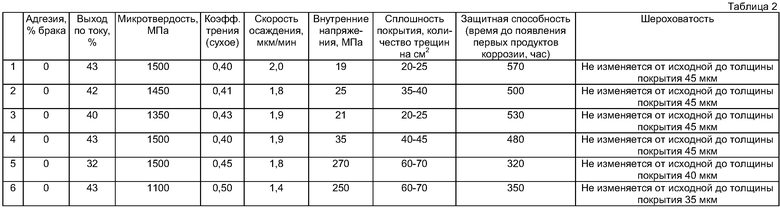

В таблице 2 представлены свойства покрытия из предлагаемого электролита и прототипа.

Пример 1

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: Cr(SO4)2·6Н2O - 200, Na2C2O4 - 25, Na2SO4 - 70, NaF-30, Al2(SO4)3 - 110, нанопорошок ZrO2 - 1, дисперсностью 40 м2 и уд. поверхностью 32 м2 на грамм сухого порошка, Na2MoO4 - 3, NaVO3 - 1. Режим осаждения: температура 42°С, рН 1,4, плотность тока 40 А/дм2.

Пример 2

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: KCr(SO4)2 - 350, Nа2С2O4 - 20, Na2SO4 - 65, NaF - 25, Аl2(SO4)3 - 90, нанопорошок ZrO2 - 10 дисперсностью 250 м2 и уд. поверхностью 200 м2 на грамм сухого порошка, Na2MoO4 - 20, NаVО3 - 10 при температуре 38°С, рН 1,0, плотности тока 15 А/дм2.

Пример 3

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: Cr2(SO4)2·6Н2О - 100, Na2C2O4 - 30, Na2SO4 - 60, NaF - 30, А12(SO4)3 - 100, нанопорошок ZrO2 - 20 дисперсностью 5 м2 и уд. поверхностью 20 м2, Na2MoO4 - 40, NaVO3 - 20 при температуре 30°С, рН 2,0, плотности тока 45 А/дм.

Пример 4

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: Cr2(SO4)2·6H2О - 50, Na2C2O4 - 25, Na2SO4 - 70, NaF-30, Аl2(SO4)3 - 110, нанопорошок ZrO2 - l дисперсностью 100 м2 и уд. поверхностью 150 м2, К2МоO4 - 3, КVО3 - 0,5. Режим осаждения: температура 42°С, рН 1,4, плотность тока 20 А/дм2.

Пример 5 (прототип)

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: Cr2(SO4)2·6H2О - 200, Na2C2O4 - 25, Na2SO4 - 70, NaF - 30, А12(SO4)3 - 110 г/л, нанопорошок Аl2О3 - 10 при температуре 45°С, рН 1,6, плотности тока 50 А/дм2.

Пример 6 (прототип)

Осаждение хромового покрытия проводили при следующих соотношениях компонентов, г/л: KCr(SO4)2 - 350, Na2C2O4 - 20, Na2SO4 - 65, NaF - 25, Al2(SO4)3 - 90, нанопорошок Аl2О3 - 1, при температуре 35°С, рН 0,9, плотности тока 10 А/дм2.

Остаточные внутренние напряжения в покрытии оценивали методом гибкого катода по ГОСТ 9.302-88.

Защитную способность покрытий оценивали методом ускоренных испытаний в камере солевого тумана КСТ-35 при непрерывном распылении 5% раствора NaCl по ГОСТ 9.308-85.

Пористость покрытия контролировали методом наложения фильтровальной бумаги по ГОСТ 9.302-88. Шероховатость поверхности измеряли профилометром модели 283 по ГОСТ 19300-86. Микротвердость покрытия контролировали микротвердомером ПМТ-3М по ГОСТ 9450-78 при нагрузке 100 г. Контроль адгезии проводили методом нагрева по ГОСТ 9.302-88 и методом шлифования по ТР 510-71.

Скорость осаждения V определяли по формуле У=σ/τ, где σ - толщина покрытия в мкм, которую контролировали электромагнитным толщиномером «Константа К5», τ - время нанесения покрытия в мин, которое фиксировали секундомером механическим С1-60 ГОСТ 5072-79Е.

Как видно из данных таблицы 1 и 2, осаждение хромового покрытия в предлагаемом электролите (примеры 1-4) по указанным режимам позволяет получать покрытия с улучшенными функциональными характеристиками. Анализ приведенных в таблице результатов исследований показывает, что введение в электролит наноразмерных частиц двуокиси циркония, молиденовокислых и ванадиевокислых солей щелочных металлов повышает значение выхода хрома по току на 30-35% по сравнению с хромированием в электролите, принятом за прототип. Следует также отметить, что кроме улучшения технологических показателей процесса (выход по току, скорость осаждения) легирование хромовых покрытий молибденом и ванадием повышает физико-механические характеристики покрытия, что приводит к существенному снижению трещиноватости покрытия и повышению его сплошности. Осаждение хромовых покрытий в электролитах, содержащих добавки легирующих элементов (Mo, V) на порядок снижает величину внутренних напряжений (в 8-10) раз, то есть склонность хромовых покрытий к образованию сетки трещин. Это в свою очередь приводит к повышенным защитным свойствам хромового покрытия, полученного в предлагаемом электролите по сравнению с прототипом (увеличение защитной способности в 1,5 раза). Шероховатость поверхности при хромировании в предлагаемом электролите не изменялась при толщинах до 45 мкм, следовательно, не требовалось последующего шлифования поверхности стальной детали.

Таким образом, предлагаемый электролит хромирования, содержащий трехвалентные соли хрома, наноразмерные частицы ZrO2 и соединения молибдена и ванадия, позволяет получать покрытия с новым уровнем свойств: износостойкие покрытия с повышенной защитной способностью и сплошностью. Улучшение функциональных характеристик покрытия, технологических показателей процесса хромирования (выход по току, скорость осаждения) приведет к снижению себестоимости покрытия на 20-25% и расширит область применения технологии «трехвалентного» хромирования в машиностроительной области промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Электролит на основе соединений трехвалентного хрома для получения композиционного покрытия | 2021 |

|

RU2760141C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| Способ получения механически прочных супергидрофобных поверхностей на основе двуслойных гальванических покрытий с матрицами из меди и хрома | 2023 |

|

RU2806197C1 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139369C1 |

| СПОСОБ ДЛЯ ПОКРЫТИЯ ДВИЖУЩЕЙСЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПОКРЫТАЯ МЕТАЛЛИЧЕСКАЯ ПОЛОСА, ПРОИЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2015 |

|

RU2690156C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СУЛЬФАТНОГО ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ | 2001 |

|

RU2197568C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139368C1 |

Изобретение относится к области электрохимического нанесения покрытий на стальные изделия, работающие в гидросистемах и узлах трения - скольжения, в частности, к нанесению хромовых покрытий в экологически безопасных электролитах, содержащих соли трехвалентного хрома. Электролит хромирования содержит хром сернокислый или хромокалиевые квасцы, натрий щавелевокислый, натрий сернокислый, натрий фтористый, алюминий сернокислый, наноразмерные частицы оксида циркония и соединения молибдена и ванадия при следующем соотношении компонентов, г/л: Сr2(SO4)3·6Н2O или KCr(SO4)2 50-350, Na2C2O4 20-30, Na2SO4 60-70, NaF 25-30, Аl2(SO4)3·18Н2O 90-110, наночастицы ZrO2 1-20, молибдат натрия или калия 3,0-40, ванадат натрия или калия 0,5-20. Технический результат - получение износостойких покрытий с повышенной защитной способностью и сплошностью, повышение технологических параметров (выход по току, скорость осаждения), снижение себестоимости покрытия на 20-25% и расширение области применения технологии «трехвалентного» хромирования в машиностроительной области промышленности. 1 з.п. ф-лы, 2 табл.

1. Электролит хромирования, содержащий хром сернокислый или хромокалиевые квасцы, натрий щавелевокислый, натрий сернокислый, натрий фтористый, алюминий сернокислый, отличающийся тем, что он дополнительно содержит наноразмерные частицы оксида циркония и соединения молибдена и ванадия при следующем соотношении компонентов, г/л:

2. Электролит хромирования по п.1, отличающийся тем, что наноразмерные частицы оксида циркония имеют дисперсность 5-250 нм и удельную поверхность 20-200 м2 на 1 г сухого порошка.

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| RU 2002134951 A, 27.07.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2006 |

|

RU2318083C1 |

| JP 8100273 А, 16.04.1996. | |||

Авторы

Даты

2011-01-20—Публикация

2009-10-28—Подача