(54) СОПЛО ДЛЯ НАБРЫЗГА БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАБРЫЗГА БЕТОНА | 1996 |

|

RU2116452C1 |

| Устройство для набрызга бетона | 1983 |

|

SU1124124A1 |

| УСТРОЙСТВО ДЛЯ НАБРЫЗГА БЕТОНА | 2014 |

|

RU2558544C1 |

| Установка для набрызг-бетонных работ | 1982 |

|

SU1113558A1 |

| Сопло для набрызга мокрой бетонной смеси | 1979 |

|

SU875066A1 |

| Устройство для затворения вяжущего и обеспыливания воздуха при набрызг-бетонировании | 1987 |

|

SU1474269A1 |

| Установка для нанесения набрызгбетона | 1982 |

|

SU1040164A1 |

| Сопло для набрызга бетона | 1989 |

|

SU1745955A1 |

| Установка для нанесения набрызгбетона | 1978 |

|

SU861620A1 |

| Установка для приготовления и набрызга бетонной смеси на поверхность выработки | 1979 |

|

SU861622A1 |

1

Изобретение относится к горной промышленности при строительстве горных выработок, а именно, к устройствам для безопалубочного бетонирования горных выработок.

Известно сопло для нанесения набрызгбетона, содержащее корпус, подвижную гайку, ствол, распределитель воды 1.

Недостатком данного устройства является то, что при работе сопла наблюдается значительное пылеобразование.

Известно также сопло для набрызгивания бетона, включающее смесительную камеру, водяную форсунку, прикрепленную к стенке тангенциально, и патрубок для соединения с трубопроводом подачи материала 2.

Недостатком известного устройства является значительный расход бетонной смеси, поскольку она прижимается центробежными силами к стенкам камеры.

Цель изобретения - снижение потерь материала.

Поставленная цель достигается тем, что камера смешивания выполнена в виде трубы, изогнутой по дуге окружности.

Такое выполнение конструкции позволяет обеспечить полное смачивание потока материала, прижатого центробежными силами к изогнутой по дуге поверхности и разогнать поток за счет энергии высоконапор ной водяной струи в направлении вылета из сопла.

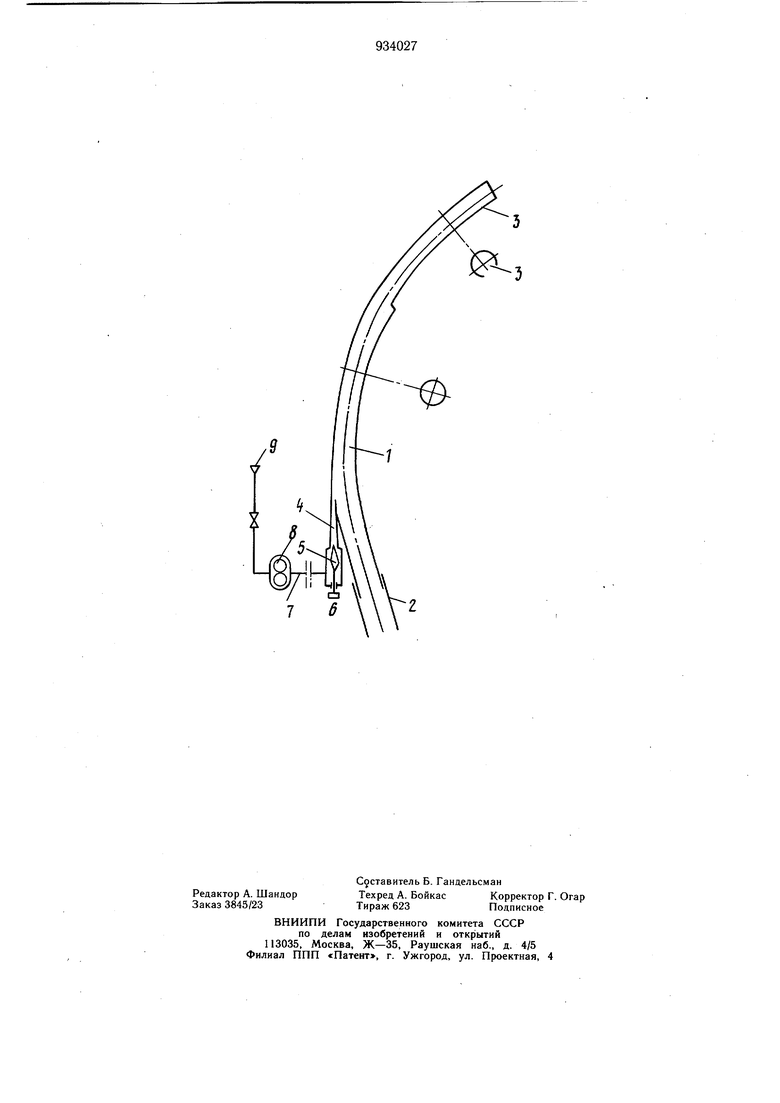

На чертеже схематично показана конструкция сопла.

Сопло содержит изогнутую по дуге камеру 1, соединенную с одной стороны с материальным трубопроводом 2, и имеющую продольное щелевое отверстие 3 на другой стороне. К стенке камеры тангенциально подходит водяная форсунка 4, расположенная в плоскости изгиба сопла. Форсунка обору15дована игольчатым клапаном 5 с регулировочным винтом 6 и соединена шлангом 7 с источником жидкости, находящейся под давлением. В качестве такого источника здесь использован шестеренчатый водяной

20 насос 8, расположенный на шасси бетономашнны и подключенный к шахтной гидросети 9. При давлении в гидросети 9 более 15-20 атм форсунка 4 соединена с ней напрямую (без насоса).

Сопло работает следующим образом.

Поступающая из бетономашины сухая цементно-песчаная смесь из трубопровода 2 попадает в изогнутую камеру 1. Изменение направления движения потока приводит к появлению в нем инерционных центробежных сил, прижимающих частицы материала к стенке камеры. Эта стенка покрыта быстродвижущейся водяной пленкой, образованной высоконапорной струей из форсунки 4. Поскольку практически все частицы, прижатые центробежными силами к стенке камеры, взаимодействуют с водяной пленкой, затворение цемента и смачивание песка водой происходит достаточно полно. Высокоскоростная водяная струя постоянно смывает налипающие на поверхность канала сопла частицы. Скорость водяной струи у форсунки достаточно велика

Vo Н V2iTr 0,9V2-9,8-200 60 м/с, где k - коэффициент сопротивления форсунки;

g - ускорение силы тяжести;

Н 200м.вод. ст. (20 атм) - принятая величина давления в гидросети или создаваемая с помощью насоса 8.

Поэтому затворенный бетон будет выбрасываться из сопла со скоростью, которая превыщает обычно наблюдаемую на практике величину порядка 10 м/с. В известных конструкциях такое повыщение скорости вылетающего из сопла бетона достигается лищь за счет избыточного давления воздуха (увеличения его расхода), что приводит к интенсивному пылеобразованию.

В предлагаемой конструкции отработанный воздущный поток удаляется из канала ствола, в основном, через разгрузочное щелевое отверстие 3, освобожденный от пылевидных частиц центрифугированием их при повороте потока. Отделяющийся в сторону от движения струи бетона воздух лищен возможности сдувать слой нанесенной смеси, поэтому расстояние от сопла до закрепляемой поверхности может быть меньщим обычно принимаемой величины 0,8-1 м. Это улучшает и качество набрызгбетонной крепи, и санитарные словия при работе в узкой горной выработке сечением менее 6 м. В то же время больщая скорость вылета бетонной массы позволяет увеличить дальнобойность сопла без ущерба качества наносимого покрытия.

Следовательно, применение предлагаемой конструкции упрощает процесс вождения сопла в выработках различного сечения. Достаточно полное затворение cyjfofl смеси в канале сопла помимо снижения запыленности дает возможность уменьщить водоцементное отнощение до минимального, необходимого по условию гидратации всего цемента в нанесенном слое. Это позволит увеличить толщину слоя и прочность его, ускорит процесс твердения. Поскольку вся бетонная масса долетает до закрепляемой поверхности, устраняются потери материала, характерные при работе сопла известной

5 конструкции.

Регулирование водоцементного отнощения производится оператором с помощью игольчатого клапана 5 с винтом 6. При установке сопла на манипулятор управление работой игольчатого клапана 5 легко автоматизировать, используя изменение усилия отдачи сопла при изменении количества сыпучего материала в движущемся потоке.

Применение предлагаемого технического рещения в горнодобывающей промыщленности позволит улучщить санитарные условия при креплении выработок и повысить качество набрызгбетонной крепи.

Формула изобретения

Сопло для набрызга бетона, включающее смесительную камеру, водяную форсунку, прикрепленную к стенке камеры тангенциально, и патрубок для соединения с трубопроводом подачи материала, отличающееся тем, что, с целью снижения потерь материала, камера смещивания выполнена в виде трубы, изогнутой по дуге окружности.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-11-20—Подача